В статье исследован вопрос влияния аберрации определения верхней мертвой точки малооборотного судового двигателя на нагарообразование выхлопного тракта. Предложенные усовершенствования методики диагностирования индикаторного процесса в малооборотном дизеле, позволяют значительно улучшить качество диагностики двигателя, предотвратить нежелательные последствия связанные с длительной эксплуатацией главного двигателя на низких мощностях, снизить погрешность в нахождении верхней мертвой точки.

Ключевые слова:судовые малооборотные дизеля, верхняя мертвая точка, индикаторный процесс.

Создание и внедрение различных систем технического диагностирования судовых дизелей, а также алгоритмов расчета оптимальных параметров функционирования повышающих эффективность эксплуатации остается актуальной задачей современного научного мира. Применение таких систем при эксплуатации значительно увеличивает ресурс и надёжность главных судовых двигателей, уменьшает расходы на обслуживание и ремонт, а также затраты на энергоресурсы. Все это определяет значительный интерес к современным системам технического диагностирования судовых дизельных установок.

Разрабатываемые в настоящее время системы диагностирования основаны на применении компьютерных технологий. При их разработке особое внимание уделяется вопросам эффективности алгоритма заложенного в их основу. Одним из ярких тому примером является исследование Обозова А. А. [1], результаты которого способны дать целостную картину многим процессам протекающих в судовых механизмах, главных энергетических установках. Особое внимание заслуживает методология получения информации и построения алгоритмов диагностирования технического состояния малооборотных дизелей (МОД) с использованием статической теории распознавания образов, а также использование методологии сопоставления эталонных диагностических характеристик в индикаторных процессах малооборотных дизелей (МОД). Большое разнообразие программных средств, применяемых в современных системах диагностирования, позволяет на практике получить более точные результаты прогнозирования технического состояния и показателей надежности судовых технических средств (СТС) и судовых двигателей внутреннего сгорания (СДВС).

Важным вкладом в исследование причин отказов современных, малооборотных судовых двигателей являются публикации И. В. Возницкого, оформленные в виде учебного пособия по эксплуатации и техническому обслуживанию судовых двигателей модельного ряда MAN B&W МС 50–98 [2].

В основу данного научного исследования были положены экспериментальные данные результатов эксплуатации современных двигателей, которые были получены в результате обмена опытом судовых механиков, проходящих переподготовку на международных курсах повышения квалификации и проверки знаний. Обобщенный опыт, полученный от специалистов, обсуждается, конкретизируется и используется при эксплуатации современных СДВС и СТС. Конкретика опыта состоит в том, что в процессе обсуждения, судовые механики находят лучшие, рациональные решения устранения неполадок в работе СДВС. Таким образом, один из обсуждаемых вопросов, стал темой исследования настоящей статьи, где мы рассматриваем предлагаемый метод комплексного исследования индикаторной диаграммы, причиной которого является возникающее противодавление в выхлопном тракте главного двигателя. Определение противодавления обычным методом, как правило, включает в себя неточности и искажения на величину дополнительных факторов технического состояния установки: нарушение сопряжения (плотности) компрессионных колец — зеркала цилиндровой втулки; пропуски в выпускном клапане; изменение «Время — сечения» двигателя; аберрация в определении верхней мертвой точки (ВМТ) и др. Комплексное исследование, позволяет определить по отдельности каждую составляющую технического состояния установки, используя метод распознавания образов и статистического анализа в едином программном обеспечении диагностирования. В данной статье, нами будет предложено устранение аберрации в нахождении и установке ВМТ, диагностирование и исследование причин появления противодавления в выпускном тракте главного двигателя. Каждый из этих аспектов требует разработки индивидуальной методики диагностирования СДВС с целью повышения точности прогнозирования его технического состояния.

Раскрывая проблематику данного вопроса, становится очевидным, что есть необходимость разбить данную задачу на подзадачи, решение которых предлагается в данной статье.

Целью исследования является усовершенствование методики диагностирования индикаторного процесса в малооборотном дизеле, связанные со снижением аберрации в нахождении верхней мертвой точки и поиском причинно-следственной связи появления противодавления в его выпускном тракте.

Как показывает практика, даже при использовании современных технических средств и устройств, программного обеспечения, новой методологии в совершенствовании системы диагностирования СТС существенного снижения уровня аварийности в работе машинной команды, повышения надежности и долговечности работы судовых механизмов и главной энергетической установки пока не удается.

Авторы большинства научных трудов, в частности [3–6], в своих исследованиях обращают внимание на проблемы ошибок в самом процессе изучения технического состояния СТС, связанных с ошибочным диагностированием. Например, возьмем диагностирование цилиндропоршневой группы главного двигателя с использованием средств технического диагностирования (СТД) производимые компанией «Autronica», для МОД. Как известно, одним из важнейших показателей работы главного двигателя является нахождение среднего индикаторного давления цилиндра по анализу индикаторной диаграммы

Pc=f(φ),

где Pc — давление в цилиндре дизеля,

φ — угол поворота кривошипа цилиндра.

Начальной задачей в данном процессе является нахождение верхней мертвой точки (ВМТ) с высокой степенью точности (0,10–0,30 п.к.в.). На практике ошибка может составлять 10 п.к.в. и более, это касается не только электронных средств диагностирования, но и при использовании механических средств, таких как «Майгак М-50» при подключении его к приводу распредвала двигателя. Хорошей практикой в работе старшего механика считается систематическая проверка положения ВМТ. При обнаруженном несоответствии им наносятся новые реперные точки на индикаторном приводе. В процессе работы с приборами: НК-5А, 1-К 100, 2-К 200 фирмы «Autronica» мы сталкиваемся с проблемой правильного определения ВМТ. Происходит «скольжение» ВМТ под воздействием блуждающих токов Фуко, изменением электро-магнитного поля в машинно-котельном отделении (МКО) и др.

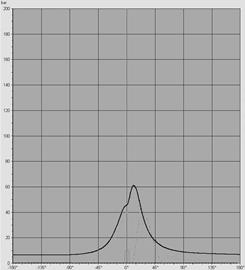

В исследованиях Обозова А. А. [1] предложен алгоритм анализа кривой Pc.(φ) для нахождения истинного положения ВМТ. На основе данного алгоритма, рассмотрим особенности нахождения ВМТ малооборотного двигателя MAN B&W 98- MC. Сам процесс нахождения проходит с отключенной подачей топлива в цилиндр.

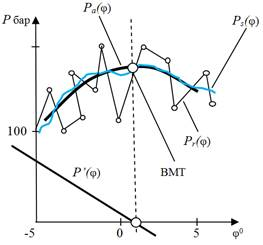

Рис. 1. Нахождение ВМТ с использованием метода сглаживания высокочастотных помех (двигатель MAN B&W 98- MC): Pr(φ) — исходная запись процесса; Ps(φ) — результат сглаживания; Pa(φ) — результат аппроксимации.

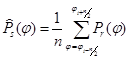

На рис. 1 показана исходная запись процесса с воздействием высокочастотных помех. Для осуществления аппроксимации произведем сглаживание методом скользящей средней

Где: Pr(φ) — фактическое значение исходной записи процесса;

n — количество значений для расчёта скользящего среднего;

φi — угол поворота коленчатого вала согласно выбранного процесса;

i=1.2… — порядковый номер выбранного процесса.

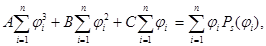

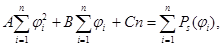

На следующем этапе производим аппроксимацию участка кривой, прилежащей к области ВМТ полиномом второй степени P=Aφ2+Bφ+C, причем коэффициенты А, В и С могут быть определены из системы уравнений:

где n-число точек, по которым производится аппроксимация.

Далее определяем первую производную от функции y по углу поворота коленчатого вала  .

.

Значение аргумента φ, соответствующее экстремуму функции (φ = -B/2), будет определять действительное положение ВМТ поршня.

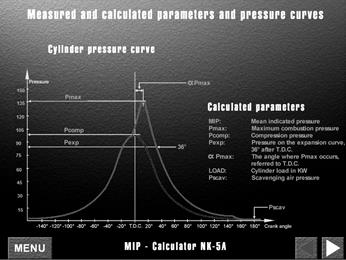

Как было сказано выше, нам необходимо сверять положение ВМТ с полученной информации системы «Autronica» с положением точки ВМТ на индикаторном приводе во избежание ошибки более 0,50 угла п. к.в. Экранизация данного процесса с помощью электронной системы позволяет снизить в значительной степени вредное воздействие высокочастотных помех на достоверность показаний. Хорошо зарекомендовали себя на судах морского флота система «Computer Aided Performance Analysis» фирмы MAN B&W, норвежская система «Autronica»-НК-5А, HK-100, НК-200. Последняя из перечисленных систем хорошо работает с программами «Дизель-проф», и дает практически ответы на предстоящие изменения индикаторного процесса СДВС [2].

В последние годы в связи с повышением цен на углеводородное топливо, основная масса судовладельцев перешла к жесткой экономии топлива. Метод экономии топлива сводится к простому снижению оборотов двигателя ниже 50 % от номинала, т. е. многие кампании сегодня работают у порога перехода на электрические вспомогательные турбины наддува (Blower). Последствия такой работы приводят к интенсивному нагарообрастанию всего выпускного тракта, ГТН, увеличению противодавления на выпуске отработанных газов.

Определенный интерес представляет изучение процесса в конце расширения, т. е. определение точного положения точки Рb. Сопоставляя значение точки полученной расчетным путем с паспортной диаграммой стендовых испытаний главного двигателя можно наблюдать ряд изменений приводящих к нежелательным последствиям. Например, такие изменения могут быть связанны с обрастанием нагарообразующими элементами выхлопного тракта, и продувочных окон цилиндровой втулки, что в целом негативно сказывается на техническом состоянии главного двигателя. Получение своевременной информации по предложенной методике, позволят рационально проводить техническое обслуживание узлов и агрегатов двигателя, изменяя порядок общепринятого алгоритма. Таким образом, со временем, формируя новый алгоритм обслуживания подкрепленный статистикой и хорошей практикой, позволяющей проводить эксплуатацию главной энергетической установки в условиях с не типичными режимами, а также своевременно предотвращать поломки и аварии в ее работе.

Рис. 2. Индикаторная диаграмма MAN B&W 98-MC снятая с двигателя системой «Autronica-NK-5A».

C целью практического нахождения значения Рb выбираем участок соответствующий полному расширению в диапазоне от φ=1450 до φ=1750. Аналитически это значение можно получить используя следующую математическую зависимость

,

,

где Pz — максимальное давление сгорания;

ε — степень сжатия;

ρ — степень предварительного расширения;

n1 — политропа расширения.

Используя метод наименьших квадратов, производим сглаживание участка a-b.

,

,

где а0, а1…- коэффициенты подлежащие определению.

Не рекомендуется принимать полиномы степени выше третьей, что делает аппроксимацию слишком «жесткой», лучше уменьшить длину участка a-b. Х(φ) — кривая будет заменена полигональной кривой из образов прямых или парабол (метод сплайнов).

Аппроксимирующая функция будет проходит через центр экспериментальных точек, которая в свою очередь и определит наше искомое значение Pb [4]. По такой же методике мы можем определить и Рa.

Используя современное оборудование и программное обеспечение диагностирования индикаторного процесса мы получаем возможность определять на развернутой индикаторной диаграмме двигателя любую искомую точку давления — Рх.

|

|

а) б)

б)

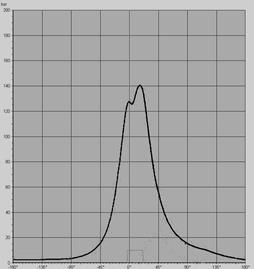

Рис. 3.Индикаторная диаграмма главного двигателя MAN B&W 98-MC снятая на виртуальном стенде под управлением программы «Lab Master версии V.1.12».: а — при, Ne=85 % на исправном двигателе; б — при, Ne=30 % на рабочем двигателе с нагарообразующими отложениями на линии выхлопного тракта

Изменения в работе двигателя показанные на индикаторной диаграмме (рис.3.а,б.) могут быть вызваны рядом факторов, например такими как, не квалифицированной диагностикой работы цилиндропоршневой группы двигателя в течении длительного периода времени, низким качеством топливоподготовки и сепарирования топлива, некачественной очисткой выхлопного тракта, включая утилькотлы, муфлеры и др. Создающееся по этим причинам противодавление ухудшает работу двигателя, и как правило в автоматическом режиме управления срабатывает защита двигателя по параметрам снижения нагрузки «SLOW DOWN». Регулятор оборотов двигателя, получив сигнал по снижению давления надувочного воздуха, воздействует на изодромную обратную связь регулятора, и через свою кинематическую схему с помощью ограничителя топливоподачи, снижает обороты. Работа двигателя с повышенным противодавлением в точке Pb без снижения оборотов, лишь усугубит состояние выхлопного тракта главного двигателя и его ГТН. Применение на главных МОД регуляторов фирмы Вудвард модели PGA, электронных регуляторов STL-900 и др. позволяет нам избежать нежелательные последствия. Оснащение новостроящихся судов новым продуктом Auto Chief С20 фирмы Kongsberg Maritime Ltd. дает новые возможности в улучшении автоматизированного контроля и управления главными двигателями. В своих отдельных опциях она позволяет получать полную информацию о состоянии двигателя на всех режимах эксплуатации [3].

Кроме того, на всех МОД MAN Diesel серии MC предусмотрена коррекция угла опережения впрыска топлива в зависимости от нагрузки с помощью системы VIT [8]. Но как показали практические наблюдения, система VIT эффективно работает на режиме 65 % — 90 % номинальной нагрузки. В этой связи, на наш взгляд, было бы полезным, увеличить угол опережения до 3 градусов на режимах работы главного двигателя при 40 % от номинального. Что значительно позволило бы снизить вредные выбросы, уменьшить процесс нагарообразования и удельный расход топлива.

Выводы.

Как показано в данном исследовании, вопросы диагностирования работы малооборотных судовых дизелей являются актуальными и с практической точки зрения достаточно значимыми для повышения надежности его эксплуатации.

Предложенные усовершенствования методики диагностирования индикаторного процесса в малооборотном дизеле, позволяют значительно улучшить качество диагностики двигателя, предотвратить нежелательные последствия связанные с длительной эксплуатацией главного двигателя на низких мощностях, снизить погрешность в нахождении ВМТ. Данные предложения отличаются от существующего контроля индицирования, который производится по факту заданной наработки двигателя, представляемый в ежемесячном отчете индицирования.

Проведенное исследование процесса расширения и определение истинного положения ВМТ рабочего процесса МОД, позволило раскрыть новые возможности своевременного устранения причин ведущих к ухудшению работы судового дизеля, в данном случае нагарообразованию в выхлопном тракте. Учитывая специфику работы морского флота, его главных энергетических установок на предельно низкой эксплуатационной мощности, предлагаемый метод диагностирования в данной статье, может быть успешно использован на современных судах с МОД.

В перспективе, необходимо более детальное и углубленное исследование индикаторного процесса современных МОД при его длительной эксплуатации на малых нагрузках, которые позволили бы улучшить топливоподготовку и контроль за выхлопными газами с целью снижения преждевременного износа деталей СДВС и вредных выбросов в атмосферу.

Литература:

1. Обозов А. А. Разработка теоретических основ и средств повышения эффективности систем технического диагностирования малооборотных дизелей [Текст]: автореф. дис.- на соиск. уч. ст. д.т.н./А. А. Обозов; [МГТУ им. Н. Э. Баумана]. — М., 2010. — 32c.

2. Возницкий И. В. MAN B&W. Двигатели модельного ряда МС 50–98. Конструкция, эксплуатация и техническое обслуживание [Текст] / И. В. Возницкий. — М.: Моркнига, 2008. — 260 с.

3. Миюсов М. В. Системы управления современным главным двигателем [Текст]/ М. В. Миюсов, В. И. Ланчуковский/ Научно-технический сборник ОНМА Судовые энергетические установки. — 2012. № 30. С.84–91.

4. Гусаков С. В. Планирование, проведение и обработка данных экспериментальных исследований двигателей внутреннего сгорания [Текст]/ С. В. Гусаков, Н. Н. Патрахальцев// из-во Российского университета дружбы народов. — М., 2004. С.6–15.

5. Кончаков Е. И. Техническая диагностика судовых энергетических установок [Текст] / Е. И. Кончаков// Владивосток: изд-во ДВГТУ, 2007.-112с.

6. Биргер И. А. Техническая диагностика [Текст]/ И. А. Биргер // Москва: изд-во Машиностроение, 1978.- С.113–115.

7. UNITEST MARINE TRAINING [Электронный ресурс]: интеракт. пос. // Инструкция Autronica НК-5А, НК-100,НК-200, — 2000. — 1 электрон, опт. диск (CD-ROM). — Систем, требования: ПК от 1 МГц; RАМ 1 ГБ; Windows XP; зв. плата. — Загл. с этикетки диска.

8. Варбанец Р. А. Экспериментальная проверка системы vit малооборотного дизеля MAN 6L80MCE [Текст] / Р. А. Варбанец, Н. И. Александровская, А. И. Головань, Ю. Н. Кучеренко // Вестник АГТУ. Серия: Морская техника и технология. 2013. № 2. С.85–92.