Промышленное производство винилхлорида входит в первую десятку производства крупнейших многотоннажных продуктов основного органического синтеза; при этом почти весь производимый объём используется для дальнейшего синтеза полихлорвинила (ПВХ), мономером которого и является винилхлорид. Поэтому совершенствование процесса получения винилхлорида является актуальным.

К недостаткам [1] промышленного способа получения винилхлорида крекингом 1, 2-дихлорэтана, реализуемого на ОАО «Каустик», можно отнести высокую температуру процесса (450–500 оС) и низкую конверсию 1, 2-дихлорэтана (не более 70 %).

Данные проблемы решаются заменой термического крекинга на каталитический [2]. Процесс проводят при температуре 325 оС при атмосферном давлении в присутствии водорода и инертного газа-разбавителя, взятых в мольном соотношении 0,05:0,97. При этом достигается конверсия дихлорэтана, равная 99,69 % В качестве инертного газа-разбавителя используется азот. Катализатор процесса — силикатная (Na2O·SiO2) каталитическая система на угольном носителе АГН-3 [3].

Протекает побочная реакция дехлорирования винилхлорида с образованием этилена, но это не осложняет процесс, так как селективность образования этилена составляет 5,17 % (мол.), а очистка целевого продукта от этилена осуществляется без затруднений.

Изучение нового способа, его термодинамический анализ, рассмотрение механизма и кинетики реакции позволили подобрать конструкцию реактора для проведения промышленного процесса. Выбран реактор кожухотрубчатого типа со неподвижным слоем катализатора в трубках.

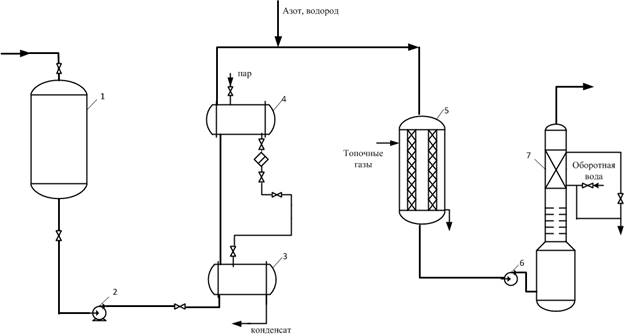

Сформулирована технологическая схема каталитического крекинга 1,2-дихлорэтана, представленная на рисунке 1.

Рис. 1. Технологическая схема производства винилхлорида

Дихлорэтан-ректификат температурой минус 5–30 оС и давлением 0,1 МПа из емкости 1 насосом 2 подается на стадию подготовки. Дихлорэтан-ректификат вначале поступает в подогреватель 3, обогреваемый конденсатом пара после испарителя 5. Затем дихлорэтан-ректификат насосом 4 подается в испаритель 5, где дихлорэтан испаряется, и в парообразном состоянии поступает в реактор 6 на крекинг. Испаритель 5 обогревается паром давления 0,1 МПа. В реактор 6 поступают 1,2-дихлорэтан, водород и азот. Крекинг проводится в кожухотрубчатом реакторе с неподвижным слоем катализатора при температуре 325 оС и атмосферном давлении. Нагрев сырья осуществляется топочными газами, поступающими из цеха крекинга легких углеводородов. Температура топочных газов должна быть не более 450 оС. Смесь паров винилхлорида, хлористого водорода, хлора, этилена, азота, водорода и неразложившегося дихлорэтана из реактора 6, проходя через компрессор 7, через впрыскивающее сопло поступает на закалку в закалочную часть колонны квенчинга 8 в слой жидкого дихлорэтана. В результате впрыска в слой жидкого дихлорэтана и резкого расширения температура смеси газов резко падает и прекращается реакция разложения дихлорэтана. Заодно с колонной квенчинга в верхней части смонтирован кожухотрубчатый конденсатор, служащий для поддержания требуемой температуры закалочного дихлорэтана и необходимого уровня в кубе колонны 8. Температура в кубе колонны квенчинга 8 поддерживается 140–180 оС. Далее контактные газы отправляются на стадии выделения и очистки целевого продукта.

Рассчитаны и подобраны основное и вспомогательное оборудование производства винилхлорида. Так, для производства винилхлорида 46000 т/год необходимо 2 параллельно-работающих кожухотрубчатых реактора с неподвижным слоем катализатора [4], которые имеют по 398 трубок длиной 8000 мм и внутренним диаметром 100 мм. Таким образом, высота реактора 10070 мм, наружный диаметр 3220 мм.

Также рассчитан и подобран испаритель [5] для испарения 1,2-дихлорэтана. Это кожухотрубчатый аппарат с диаметром кожуха 600 мм, размер труб 25х2 мм, длина труб 3000 мм, число труб 340, поверхность теплообмена 57 м2.

Таким образом, предложенный вариант модернизации производства винилхлорида путем перехода на каталитический крекинг 1,2-дихлорэтана позволит добиться существенного увеличения конверсии 1,2-дихлорэтана до 99,69 %, увеличить удельную производительность реактора, а также улучшить качество получаемого продукта. Проведенные технологические расчеты (материальный и тепловой балансы, расчет реактора, испарителя, насоса [6], стандартной емкости-хранилища) позволили подобрать стандартное оборудование, которое обеспечивает все заданные параметры процесса.

Литература:

1. Постоянный технологический регламент № 102–02/09–2010 производства винила хлористого технического (винилхлорида) / ОАО «Пласткард». — Волгоград, 2010. — 455 с.

2. Трушечкина, М. А. Парофазное дегидрохлорирование 1, 2-дихлорэтана на углеродных катализаторах / М. А. Трушечкина, М. В. Зверева, М. Р. Флид // Катализ в химической и нефтехимической промышленности. — 2008. — № 4. — С. 5–10.

3. Пат. 2338737 Российская Федерация, МПК C 07 C 21/06. Способ получения винилхлорида и каталитическая система для его осуществления / Е. А. Глазунова, И. А. Курляндская, А. П. Сидоренкова, Ю. А. Трегер, М. А. Трушечкина, М. Р. Флид; заявитель и патентообладатель ООО НИИЦ «Синтез». — № 2007121604/04; заявл. 09.06.2007; опубл. 20.11.2008, Бюл. № 32.

4. Руководство к практическим занятиям по инженерной химии: учебное пособие / Ю. В. Попов [и др.]; ВолгГТУ. — Волгоград: РПК «Политехник», 2005. — 184 с.

5. Дытнерский, Ю. И. Основные процессы и аппараты химической технологии / Ю. И. Дытнерский. — М.: Химия, 1995. — 400 с.

6. Павлов, К. Ф. Примеры и задачи по курсу процессов и аппаратов химических технологий / К. Ф. Павлов, П. Г. Романков, А. А. Носков — 10-е изд. — Л.: Химия, 1987. — 576 с.