Суммарный люфт в рулевом управлении проверяют на неподвижном транспортном средстве количественно, с использованием приборов, фиксирующих угол поворота рулевого колеса и начало поворота управляемых колес совместно. Прибор должен фиксировать угол поворота рулевого колеса от момента начала движения управляемых колес в одну сторону, до момента начала их движения в другую сторону, с погрешностью не более установленной. Погрешность фиксирования момента начала движения управляемых колес при этом не регламентируется. Ее величину можно рассчитать исходя из установленной максимальной допустимой погрешности измерения суммарного люфта в рулевом управлении (не более 1 град.) с учетом передаточного числа рулевого механизма (18...25 и более). [1]

Измерения проводят от положения колес, близкого к нейтральному, причем погрешность установки колес в нейтральное положении и характер опорной (дорожной) поверхности при измерении значения не имеют. В частности, вариации коэффициента сцепления протекторов шин с опорной поверхностью в реальных пределах 0,48...0,56 (бетонное покрытие разной степени шероховатости или стальные площадки с неглубоким рифлением) сказываются только на усилии, прикладываемом вручную к ободу рулевого колеса для его вращения, но не на регистрации угла его поворота и погрешности измерения последнего. Таким образом, погрешность измерения суммарного люфта в рулевом управлении зависит только от погрешности измерения угла поворота рулевого колеса и начала поворота управляемых колес. [1]

Двигатель АТС, оборудованного усилителем рулевого управления, должен работать. Рулевое колесо поворачивают до положения, соответствующего началу поворота управляемых колес транспортного средства в одну сторону, а затем — в другую сторону до положения, соответствующего началу поворота управляемых колес в противоположную сторону. При этом измеряют угол между указанными крайними положениями рулевого колеса, который и является суммарным люфтом в рулевом управлении. [1]

В европейских странах аналогичную проверку выполняют органолептическими методами, оценивая на глаз длину дуги поворота обода рулевого колеса в пределах люфта. Колесо при проверке вращают без использования специальных приборов, субъективно оценивая при этом изменение сопротивления вращению. [2]

Упущением ГОСТ Р 51709–2001 в регламентации метода измерения суммарного люфта в рулевом управлении служит отсутствие указаний на необходимость совместного контроля начала поворота каждого из управляемых колес транспортного средства. Конструкции рулевого привода не симметричны относительно рулевого механизма и нагрузки на левые и правые сочленения рулевых тяг не совпадают. Под влиянием этого и ряда других эксплуатационных факторов (прежде всего наличие поперечных уклонов профиля автомобильных дорог) износ левых и правых сочленений рулевого привода обычно отличаются. Поэтому при измерениях суммарного люфта в рулевом управлении приходится контролировать начало поворота обоих управляемых колес совместно. [2]

Проверку люфтов в сочленениях рулевого привода выполняют органолептическим методом посредством приложения усилий к рулевым тягам при установке транспортного средства управляемыми колесами на опорную поверхность над осмотровой канавой или на подъемники под колеса. Вывешивание колес при такой проверке не допускается, поскольку усилие поворота вывешенного колеса невелико, и граница выборки люфта при поворотах рулевого колеса в обе стороны четко не фиксируются. [2]

Допускается органолептическое выполнение проверки без технических средств или с использованием оборудования, облегчающего и ускоряющего его проведение. Рекомендуются операции проверки технического состояния частей рулевого управления, к которым возможен доступ снизу АТС (рулевого привода, картера рулевого механизма и рычагов поворотных цапф), проводить на АТС, установленном на осмотровую канаву, эстакаду либо на подъемник. [2]

Проверку состояния резьбовых соединений выполняют органолептическим методом, одновременно простукиванием и осмотром проверяют степень затяжки и фиксирование от самопроизвольного рассоединения болтовых соединений деталей рулевого управления. [1]

Взаимные перемещения деталей рулевого привода, крепление картера рулевого механизма и рычагов поворотных цапф проверяют посредством поворота рулевого колеса относительно нейтрального положения на 40°…60° в каждую сторону и приложением непосредственно к деталям рулевого привода знакопеременной силы. [1]

При проверке АТС должно опираться колесами на опорную поверхность (вывешивание колес не допускается) и должна быть обеспечена возможность осмотра АТС снизу — на осмотровой канаве, эстакаде или подъемнике. Без использования средств технического диагностирования эту проверку следует проводить двумя исполнителями, один из которых манипулирует рулевым колесом, а другой наблюдает за подвижностью деталей рулевого привода. Проверка вручную люфта в подшипниках управляемых колес требует, кроме того, еще и их вывешивания на подъемнике. [2]

Учитывая, что органолептическая проверка люфтов в шарнирных соединениях рулевого привода и реактивных тяг требует немалых физических усилий от контролера технического состояния (особенно для автобусов и грузовых АТС) и является одной из наиболее длительных и трудоемких операций и требует двух исполнителей, рекомендуется использовать стенды для проверки рулевого привода. [2]

В Европе для выполнения проверки рулевого привода при периодическом техническом осмотре ряд лет используют стенды с подвижными площадками под колеса (поставщики оборудования не точно именуют их «люфт-детекторами», хотя именно детектора в их конструкции нет), монтируемые на осмотровой канаве (для автобусов и грузовых автомобилей) или на подъемнике под колеса (только для легковых автомобилей). Площадки снабжены гидравлическим приводом достаточной мощности для обеспечения возможности их перемещения в плоскости опорной поверхности на 30...60 мм в каждую сторону. [2]

Предлагаемая конструкция стенда имитирует нагрузки на управляемое колесо, эквивалентные нагрузкам, возникающим в реальных условиях, путем поворота колеса на 40–60° (до предельного положения, определяемого конструкцией привода) в каждую сторону и одновременного приложения к колесу знакопеременной силы частотой 0,5–2,0 Гц.

Принцип действия стенда следующий: транспортное средство устанавливают управляемыми колесами на подвижные поворотные площадки привода 5, из осмотровой канавы или на подъемнике освещают фонариком рулевой привод и командами с панели управления приводят площадки в движение вокруг вертикальной оси. Знакопеременную нагрузку амплитудой 2–3 см и частотой 0,5–2,0 Гц создают включением гидровибратора (гидродвигателя с возвратно — поступательным движением штока).

Управляемые колеса при этом прокатываются на небольшой угол в каждом направлении, передавая усилие на детали рулевого привода. При наличии люфта (в том числе — в подшипниках) наблюдается отчетливо видимая взаимная подвижность деталей рулевого привода. Проверка на стенде занимает всего доли минуты, не требует проведения измерений, а от персонала физических усилий и особого опыта для ее выполнения.

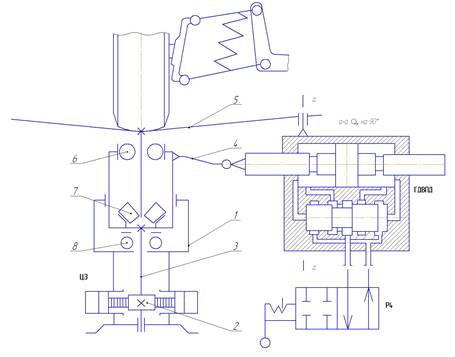

Кинематическая схема привода поворотных площадок представлена на рисунке 1. Привод состоит из корпуса 1, гидроцилиндра с реечной передачей 2, приводного вала 3, рычага 4 и поворотной площадки 5, установленной на подшипниках 6 и 7. Вертикальная нагрузка от колеса передается на корпус через упорный подшипник 8. Рычаг 4 и поворотная площадка 5 соединены между собой гидровибратором. Изменение положения управляемого колеса осуществляется включением гидроцилиндра ЦЗ. Усилие от штока гидроцилиндра через реечное зацепление 2 передается валу 3 и связанному с ним рычагу 4. Далее усилие от рычага 4 через гидровибратор, корпус которого шарнирно соединен с поворотной площадкой, передается на поворотную площадку.

Рис. 1. Кинематическая схема привода поворотных площадок

Для придания поворотной площадке колебательных движений гидроцилиндр ЦЗ блокируется, следовательно, кинематически блокируется и рычаг 4, а гидровибратор сообщает колебательные движения заданной частоты поворотной площадке, используя рычаг 4 в качестве опоры.

Данный метод диагностирования рулевого привода легковых автомобилей является более оптимальным, в сравнении с аналогами.

Литература:

1. Российская автотранспортная энциклопедия. Т. 3. Техническая эксплуатация и ремонт автотранспортных средств: справочное и научно-практическое пособие для специалистов отрасли «Автомобильный транспорт», для студентов и научных сотрудников профильных учебных заведений, НИИ. — Москва: Междунар. Центр труда; Изд-во «Региональная общественная организация инвалидов и пенсионеров», 2000. — 456 с.

2. Техническая эксплуатация автомобилей: учебник для вузов/ Е. С. Кузнецов, А. П. Болдин, В. М. Власов и др. — 4-е изд., перераб. и дополн.. — Москва: Наука, 2004. — 535 с.