Исследовано влияние на консистенцию бетонной смеси состава вяжущего и активатора твердения, а также влияние этих факторов, продолжительности предварительной выдержки и температуры тепловлажностной обработки на прочностные свойства мелкозернистого бетона, изготовленного с применением геополимерного вяжущего на основе отсевов дробления гранитного щебня. Установлены зависимости влияния исследованных параметров тепловой обработки на прочностные свойства бетона, которые составили 20–35 МПа.

Ключевые слова: геополимер, бетон, магматические горные породы, активатор твердения, отходы добычи, прочность.

Исследования по использованию промышленных отходов — шлаков и зол, в технологии вяжущих веществ щелочной активации, начатые В. Д. Глуховским [1] более 50 лет назад, не теряют свой актуальности и в настоящее время [2]. Развитие технологии шлакощелочных и золощелочных цементов привело к разработке различных видов вяжущих щелочной активации на основе алюмосиликатного сырья. Наиболее активно развивающимся видом таких материалов являются геополимерные вяжущие [3].

К числу наиболее перспективных геополимерных вяжущих можно отнести вяжущие на основе отходов добычи и переработки магматических горных пород [3–7]. Важным преимуществом малоэнергоемкой технологии геополимерных материалов на базе магматических горных пород являются колоссальные объемы отходов горнодобывающей промышленности, которые могут быть использованы в качестве сырья [8].

В данной работе были изучены свойства растворных смесей и мелкозернистого бетона на основе геополимерного вяжущего из отходов добычи и переработки отсевов дробления гранитного щебня, твердеющего при тепловой обработке.

Исследования были проведены в два этапа. На первом этапе было изучено влияние продолжительности твердения до начала тепловой обработки на прочность растворной смеси, твердеющей при различных циклах тепловой обработки. Исследовалась прочность при сжатии после тепловой обработки при 60 и 80°С, начавшейся через 12, 36 и 62 часа от момента приготовления растворной смеси. После тепловой обработки при 60°С у растворных смесей также определялась прочность на изгиб и плотность. Для исследования свойств были изготовлены образцы-балочки размерами 4×4×16 см.

В качестве геополимерного вяжущего использовалась смесь, состоящая из гранита Павловского месторождения и шлака Новолипецкого металлургического комбината, измельченных до Sуд=380 м2/кг, затворенная щелочным раствором NaOH до получения теста нормальной густоты. Содержание шлака в составе вяжущего составляло 20 %, а соотношение растворной части смеси к вяжущему — 2:1.

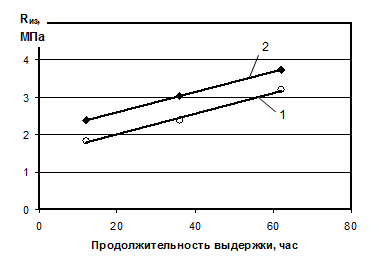

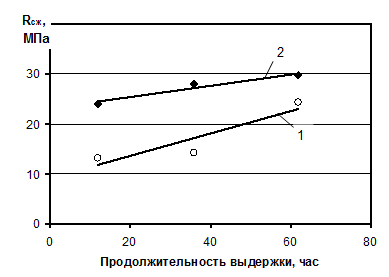

Зависимости, представленные на рис.1.а, показывают, что прочность при изгибе повышается с увеличением времени предварительной выдержки образцов до начала тепловой обработки и температуры твердения. Прирост плотности составляет около 5–8 %, а прочности на изгиб — 50–74 %.

|

а) |

|

|

б) |

|

Рис. 1. Прочность при изгибе (а) и сжатии (б) мелкозернистого бетона в зависимости от продолжительности его твердения до тепловой обработки: 1 — при 60°С и 2 — при 80°С

Из рис.1.б видно, что прочность при сжатии возрастает с увеличением продолжительности предварительной выдержки и температуры тепловой обработки. При увеличении предварительной выдержки с 12 часов до 62 часов после 60°С прочность при сжатии возрастает в 1,9 раза до 25 МПа, а при температуре 80°С на 25 % до 30 МПа.

На втором этапе исследований были изучены свойства мелкозернистого бетона в зависимости от параметров состава геополимерного вяжущего. В качестве факторов, влияющих на удобоукладываемость смеси, плотность, прочность при сжатие и изгибе, были выбраны содержание в вяжущем шлака (Ш=17,5 ±2,5 %), щелочного актививатора на основе жидкого стекла (Щ1= 25 ± 5 %) и гидроксида натрия (Щ2 = 4±1 %). Для изготовления бетона использовался гранитный песок фракций 2,5–0,63 в количестве 1,62 частей и песок кварцевый фракции ≤ 0,315 в количестве 0,67 части от веса вяжущего.

Свойства бетона были исследованы на образцах-балочках размерами 4×4×16 см, твердевших при предварительной выдержке в течение 12 часов, а затем подвергнутых тепловой обработке при 60 и 80°С.

|

а) |

б) |

|

|

|

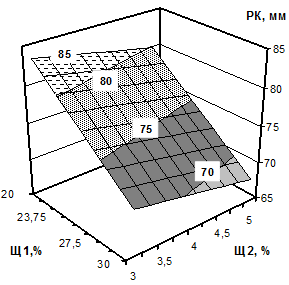

Рис.2 Мелкозернистый бетон на геополимерном вяжущем: а — расплыв конуса и б — плотность после тепловой обработки при 60°С

По расплыву конуса (рис.2.а), определенному при помощи уменьшенного конуса с диаметром нижнего основания 63 мм, бетонные смеси относятся к малоподвижным смесям. Расплыв бетонной смеси не превышает 85 мм. За счет компактного расположения зерен заполнителя бетон обладает достаточно высокой плотностью 2400–2550 кг/м3 (рис. 2.б).

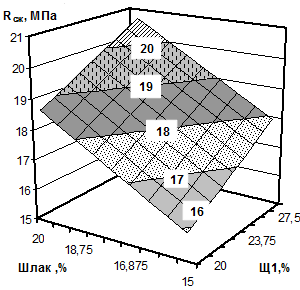

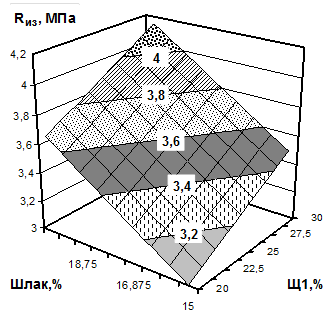

Рис. 3. Прочность на изгиб мелкозернистого бетона после тепловой обработки при 60°С

Из рис. 3 видно, что прочность на изгиб мелкозернистого бетона полученного на основе геополимерного вяжущего, затвердевшего в ходе тепловой обработки при 60°С, возрастает с увеличением количества шлака и щелочного активатора Щ1. Изменение дозировки добавки Щ2 как следует из уравнения Rиз=3,5762+0,33625×Ш+0,23875×Щ1+0,08125×Щ2 в меньшей степени влияет на рост прочности.

|

а) |

б) |

|

|

|

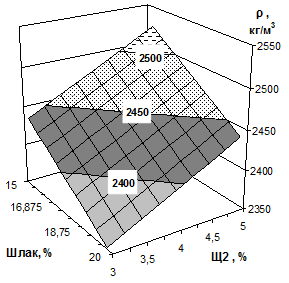

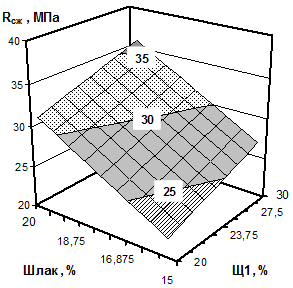

Рис. 4. Прочность при сжатии мелкозернистого бетона на минерально-щелочном вяжущем из гранита после тепловой обработки при 60°С (а) и после 80°С (б)

Представленные на рис. 4.а и 4.б графики, описанные уравнениями вида Rcж(60°С) =17,2+1,4×Ш+2,3×Щ1–0,6×Щ2 и Rcж(80°С) =29,088+4,5375×Ш+2,2375×Щ1 показывают, что прочность бетона на сжатие после тепловой обработки при 60 и 80°С определяется содержанием в составе вяжущего шлака и жидкого стекла. Наибольшей прочностью при сжатии свыше 35 МПа обладает бетон, затвердевший при 80°С, в составе которого содержится 20 % шлака и 30 % активатора на основе жидкого стекла.

Увеличение времени предварительной выдержки до 62 часов позволяет значительно повысить прочность бетона при сжатии и изгибе после тепловой обработки. При замене части песка мелким заполнителем из гранита и менее продолжительном времени предварительной выдержки можно получить мелкозернистый бетон прочностью на сжатие свыше 35 МПа. Основное влияние на рост прочности оказывает содержание в смеси вяжущего шлака и жидкого стекла.

Литература:

1. Глуховский, В. Д. Грунтосиликаты / В. Д. Глуховский. — Киев: Госстройиздат, 1959. -127 с.

2. Рахимов, Р. З. Строительство и минеральные вяжущие прошлого, настоящего, будущего / Р. З. Рахимов, Н. Р. Рахимова // Строительные материалы. 2013. № 5. С. 57–59.

3. Davidovits, J. Geopolymer chemistry and applications. Saint-Quentin, France, Geopolymer Institute, 2011. 632 p.

4. Ерошкина, Н. А. Вяжущее, полученное из магматических горных пород с добавкой шлака, и бетон на его основе / Н. А. Ерошкина, В. И. Калашников, М. О. Коровкин // Региональная архитектура и строительство. -2011. -№ 2. -С. 62–65.

5. Ерошкина, Н. А. Исследование вяжущих, полученных при щелочной активизации магматических горных пород/Н. А. Ерошкина//Строительство и реконструкция. -2011. -№ 1. -С. 61–65.

6. Ерошкина, Н. А. Влияние минерального состава магматических горных пород на активность геополимерного вяжущего / Н. А. Ерошкина, М. О. Коровкин, С. В. Аксенов // Региональная архитектура и строительство. -2013. -№ 1(15). -С. 84–89.

7. Ерошкина, Н. А. Малоэнергоемкие ресурсосберегающие технологии производства вяжущих для конструкционных бетонов / Н. А. Ерошкина, М. О. Коровкин, С. В. Аксенов // Современные проблемы науки и образования. -2013. -№ 6. — С. 45.

8. Калашников, В. И. Промышленность нерудных строительных материалов и будущее бетонов // Строительные материалы. 2008. № 3. С. 20–23.