В статье рассматривается причины износа и актуальность разработки технологии изготовления кривошипных валов компрессоров высокого давления НХП.

Ключевые слова: технология изготовления, кривошипный вал, химическая промышленность.

Производство аммиака играет важнейшую роль в современной химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды, хладагента (R717) используемый в холодильной технике, нашатырного спирта применяемого в медицине, и других продуктов химической промышленности [1].

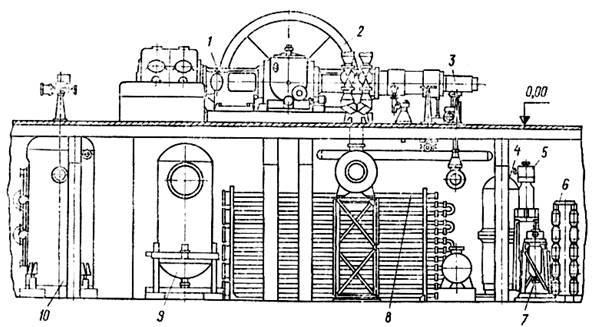

Однако для его производства необходимо создание больших давлений, для которых необходимы компрессоры, используемые поршневую систему сжатия. Одним из таких является компрессор типа 2ШЛК — 1420 фирмы «Шварцкопф», и аналогичные им компрессоры отечественного производства 1Г-266/320 (см. рис. 1), 1Г-345/320, представляющие собой горизонтальную двухрядную машину, сжимающую газ с 0,1 до 32 МПа.

Рис. 1. Поршневой компрессор 1Г-266/320: 1 — ряд низкого давления (цилиндры I и II ступеней); 2 — электродвигатель; 3 — ряд высокого давления (цилиндры III и IV ступеней); 4, 6, 8, 10 — холодильники III, IV, VIII и I ступеней; 5, 7 — влаго-, маслоотделители V и VI ступеней; 9 — гидрозатвор

Сжатие газа происходит в шести ступенях. После каждой ступени газ через буферные емкости нагнетания направляется в холодильники и влаго-, маслоотделители. Перед цилиндрами всех ступеней установлены буферные емкости всасывания. После ступени VI газ, охлажденный в концевом холодильнике, проходит через влаго-, маслоотделители и направляется к потребителю.

В компрессорную установку входят компрессор с приводом, межступенчатая и концевая аппаратура, газопровод системы охлаждения, контроля и управления. Компрессор устанавливают на отметке 4,8 м, межступенчатую аппаратуру — в цокольном помещении [2].

Известно, что основные узлы и детали поршневых компрессоров работают в условиях знакопеременных нагружений. Так кривошипный вал компрессора, с частотой вращения 125 мин-1, при годовой наработке 7–8 тыс. часов имеет (5,25–6,0)х107 циклов нагружений [3].

В большинстве случав аварии компрессоров, происходят из-за поломок кривошипных валов. Учитывая, что кривошипные валы являются наиболее ответственными деталями и их разрушение может привести к остановки линий основного производства, необходимо, изучив причины их разрушений, разработать технологию изготовления и ремонта данных узлов.

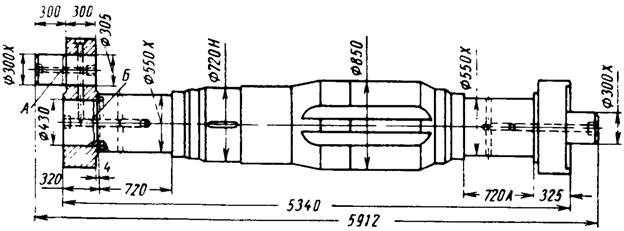

Исследования определили наиболее часто встречающиеся неполадки, представленные на рис. 2.

Рис. 2. Кривошипный вал компрессора 1Г-266/320

На участке А показано распространенное разрушение пальца кривошипа поршневого компрессора 1Г-266/320. Анализ излома определил его причину вызваванную усталостными напряжениями. Видно, что трещина развивалась постепенно. Необходимо отметить, что обнаружение таких дефектов при ревизиях весьма затруднительно, так как она проходит по месту посадки пальца кривошипа и полностью перекрыта щекой.

На участке Б показано разрушение вала, сопряженного с щекой кривошипа при помощи горячей посадки. Излом идентифицирован как усталостный, причиной которого являются погрешности в посадке сопряжения вала со щекой кривошипа [4].

Исследования показали, что данные виды поломок являются наиболее встречающимися. Они приводят к невосстановимому повреждению вала. Из этого следует, что ремонты кривошипных валов данного вида компрессора технически и экономически нецелесообразны.

Поэтому целью настоящих исследований, является: совершенствование технологического процесса изготовления кривошипного вала для компрессоров, используемых при синтезе аммиака.

Достижение данной цели возможно с решением следующих задач:

- проектированием приспособления для точения выпуклых и вогнутых радиусов, взамен использования фасонных резцов;

- разработкой специального сверла для глубокого сверления (более 800 мм) диаметром свыше 70 мм;

- обоснование выбора режущего инструмента для фрезерных и токарных операций.

Выполнение данной тематики будет проведено и освещено в ходе дальнейших исследований.

Литература:

1. Учебное пособие по РХБЗ. — http://www.rhbz.info/rhbz

2. Федоров О. Г. Компрессорные станции и компрессорные установки: Учебное пособие / О. Г. Федоров. — Одесса: Одесская национальная академия пищевых технологий, 2013 г. — 130 с.

3. Кузнецов А. М. Промышленная безопасность и техническое диагностирование: Сборник научных трудов / ОАО “Иркутск НИИхиммаш”. — Под редакцией А. М. Кузнецова, В. И. Лившица. — Иркутск: Издание ОГУП “Иркутская областная типография № 1”, 2001. — 629с., ил.

4. Трухин А. Х. Повышение надежности и долговечности поршневых компрессорных машин / А. Х. Трухин. — М.: Машиностроение, 1972. — 176 с., ил.