Изложена методика синхронизации станков в технологическом потоке с использованием имитационного моделирования. Приведен пример расчетов.

Для достижения наилучших технико-экономических показателей работы лесообрабатывающих цехов лесозаготовительных предприятий необходимо, чтобы станки и механизмы в технологических потоках были синхронизированы между собой по производительности [1]. Обычными методами в условиях воздействия на технологический процесс факторов случайной природы это труднодостижимо. Одним из современных методов для синхронизации технологических потоков является имитационное моделирование.

В работе [2] рассмотрен технологический процесс лесопиления, однако в работе исследуется только продольное пиление на ленточнопильном станке и в условиях лесосеки.

Для имитационного моделирования синхронизации технологических потоков, на кафедре технологии и оборудования лесопромышленного производства (ТОЛП) Уральского государственного лесотехнического университета (УГЛТУ) создана компонент-программа (кп) ПОТОК, являющаяся составной частью комплекс-программы (КП) ЦЕХ [3, 4].

Кп ПОТОК разработана на базе основных теоретических принципов построения математических моделей и моделирующих алгоритмов.

Технологический процесс (ТП) лесообрабатывающего цеха (ЛОЦ) рассматривается как сложная многоуровневая система S, непосредственное изучение которой в целом, в совокупности, практически невозможно из-за ее сложности. Исходя из методологии исследования сложных систем, математическая модель ТП ЛОЦ составлена из математических моделей элементов (станков) Сi, и математической модели сопряжения (взаимодействия) между ними. Математическая модель станка, как элемента ЛОЦ, представлена в виде стандартной математической схемы-модуля, описываемого случайными величинами: длительностью цикла деления лесоматериалов на станке tД; длительностью собственных простоев станка tП; длительностью между смежными собственными простоями станка tMC [5]. Схема сопряжения станков в ЛОЦ построена на основе схем деления лесоматериалов. При этом, станки Сi, i=l,2...N, как элементы системы S, объединены в подсистемы Sim, m=l,2...N и представлены в виде многоуровневой схемы сопряжений. Первый, низший уровень — сопряжение станков в подсистеме SIm, m=l,2...N, соответствующие каждому уровню деления лесоматериалов. Второй, средний уровень — сопряжение подсистем SIm в подсистемы второго уровня SIIm, формирующие отдельные группы станков в технологические потоки. Третий, высший уровень — сопряжение подсистем SIIm в систему S, объединяющий весь ТП ЛОЦ. При этом для каждого уровня сопряжения задаются операторы сопряжений рассматриваемых элементов-станков как внутри подсистемы, так и с подсистемами более высокого уровня [6].

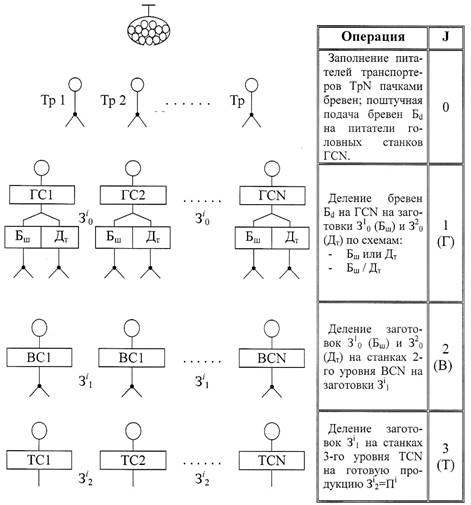

Кп ПОТОК позволяет моделировать системы, представленные на рис. 1.

Рис. 1. Структурная схема моделируемой системы «Лесообрабатывающий цех»: Готовая продукция Зi2=Пi

— станок JCN;

— станок JCN;  — питатель;

— питатель;  — делитель потока

— делитель потока

В структурной схеме для имитационного моделирования задается один или два подающих транспортера (Тр1, Тр2), от 0 до 4 головных станков (если ГС0, то такой станок считается фиктивным), от 0 до 6 станков 2-го уровня (BCN) и от 0 до 12 станков 3-го уровня (TCN).

Станки JCN (J ∈ {Г, В, Т или 1,2,3}) классифицированы:

- по типу применяемых станков для деления круглых лесоматериалов Бd — станок для индивидуального деления (ИД) типа ЛБ или ЦДЛ и ГCN для группового деления типа лесопильной рамы, ФБС;

- по применяемой схеме деления круглых лесоматериалов Бd — групповым способом на Бш или Дт, на Бш/Дт;

- по числу заготовок З в пакете для деления на JCN — JCN для ПД (пакетного деления) и JCN для ШД (поштучного деления заготовок);

- по типу станка JCN по надежности — JCN1T... JCN4T;

- по расположению JCN к станку предыдущего уровня (для ГCN к TpN) — на левые (Л) и правые (П).

В результате имитационного моделирования заданной структурной схемы ТП ЛОЦ на печать выводится общий объем перерабатываемого цехом сырья в м3 в пересчете на одну смену. Объем выпиливаемой цехом пилопродукции определяется по кп ПРОДУКЦИЯ [3].

На печать также выводятся (в пересчете на одну смену) временные параметры функционирования TpN и JCN (суммарные времена простоев из-за отсутствия заготовок SТПРОЗ, суммарные времена собственных простоев станков SТПРСОБ, суммарные времена простоев из-за переполнения станков последующих уровней деления лесоматериалов, коэффициенты использования JCN (технического использования КТИ, загрузки КЗАГР, общего использования КИСП; количественные показатели работы TpN и и JCN (объемы заготовок в шт., поступающих на TpN и JCN NЗ0 и получаемых от их деления по заданным схемам NГП).

Показатели простоев станка и коэффициенты использования TpN и JCN, выведенные программой на печать, идентичны:

KТИ=(T0-STПPCOБ)/Т0;

K3AГ= [T0-(STПPOЗ+STПPПП)]/Т0;

КИСП=SТТЦ/Т0,

где Т0 — продолжительность моделирования;

SТТЦ — суммарное время продолжительности циклов TpN и JCN.

Ниже излагается методика синхронизации технологических потоков и расчет межоперационных запасов. Расчет пропускной способности потока и расчет межоперационных запасов перед станками ведутся одновременно.

Связующими параметрами, оценивающими уровень синхронизации и значение оптимальных размеров межоперационных запасов, принимаются величины простоев STПP03 и SТПРПП или КЗАГ. Принятие этих параметров для решения задач объясняется тем, что они характеризуют взаимное влияние в процессе работы друг на друга смежных единиц станочного оборудования, установленных в технологическом потоке.

Значение STПPПП=0 у станка JCN показывает, что последующий станок не замедляет работу предыдущего, а значение STПPOЗ=0 показывает, что станок JCN по времени загружен полностью в течение рабочей смены. Аналогично и применение показателя КЗАГ (об этом несколько ниже).

Основными технологическими параметрами, определяющими синхронизацию потока, являются:

- параметры случайных величин tд — длительности цикла JCN;

- NJCN — числа единиц оборудования, установленных на каждом уровне деления лесоматериалов J;

- схемы деления заготовок на станках JCN.

При заданных значениях названных величин переменными параметрами при синхронизации технологического потока являются: размеры межоперационных запасов LЗ перед станками первого и NЗ — число заготовок в шт. перед станками последующих уровней.

Синхронизация технологических потоков достигается изменением величин LЗГСNи NЗJCN в итерационном процессе. Суть методики синхронизации потоков и определения межоперационных запасов состоит в последовательном, начиная с начала потока, поэтапном итерационном процессе синхронизации на каждом уровне деления лесоматериалов. Порядок синхронизации технологического потока следующий:

1. Задается структура потока, то есть число станков на каждом уровне деления, связи между уровнями, типы оборудования, исходная информация.

2. Условно исключаются из технологического потока станки второго и последующих уровней деления, что обеспечивается заданием вместимостей межоперационных запасов перед этими станками достаточно большими величинами.

3.Определяется возможность транспортера обеспечить сырьем станки ГCN, то есть достаточна ли интенсивность подачи сырья в цех, регламентируемая скоростью транспортера. Признаком достаточности скорости TpN является отсутствие простоев STПPОЗГСN или минимальная величина STПРППTpN или максимальная величина K3AГГСN. Если при первом же прогоне величина STПPОЗГСN 0, то необходимо увеличить скорость TpN. Это увеличение производится до тех пор, пока STПPОЗГСN не будут близки к нулю или K3AГГСN не будут максимальными величинами. После определения требуемой скорости TpN уменьшается LПГCN до тех пор, пока выполняется равенство STПPОЗГСN=0. Полученные значения LПГCN и VTpN в этом случае будут наилучшими.

0, то необходимо увеличить скорость TpN. Это увеличение производится до тех пор, пока STПPОЗГСN не будут близки к нулю или K3AГГСN не будут максимальными величинами. После определения требуемой скорости TpN уменьшается LПГCN до тех пор, пока выполняется равенство STПPОЗГСN=0. Полученные значения LПГCN и VTpN в этом случае будут наилучшими.

4. Определяется оптимальная вместимость NЗBCN. Вместимости NЗТCN остаются прежними. Значение NЗBCN считается достаточным, если простои STПPОЗBCN и простои STПРППГСN равны нулю или КЗАГГCN находится на прежнем уровне. Оптимальная величина NЗBCN достигается ее уменьшением.

5. Определяется оптимальная вместимость операционного запаса перед TCN. Порядок определения NЗtcn аналогичен пункту 4.

Таким образом, цепь поэтапной синхронизации заключается в том, чтобы STПPОЗJCN≈0, STПРППJCN≈0, STПРППTpN≈0. При этом КЗАГГCN должны находиться на уровне, близком к пункту 3.

Пример расчета.

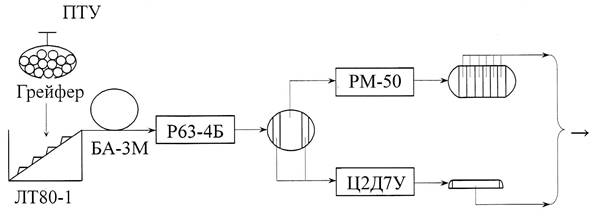

В лесопильный цех (рис. 2) подъемно-транспортным устройством (ПТУ) подаются пачки бревен V=8 м3 на питатель ЛТ80–1. С питателя ЛТ80–1 бревна поштучно подаются транспортером БА-3М на питатель лесопильной рамы Р63–4Б. На лесопильной раме Р63–4Б бревна распиливаются на брус и две необрезные доски. Брусья поступают на питатель лесопильной рамы РМ-50 и распиливаются на обрезные пиломатериалы, а боковые доски от рамы Р63–4Б поступают на питатель станка Ц2Д-7У, на котором у досок обрезаются кромки.

Рис.2. Структурная схема раскроя пиловочного сырья

Исходные данные

Подача сырья в цех — подъемно-транспортным механизмом с грейфером емкостью 8 м3 и временем между смежными подачами пачек = 480 с распределенному по экспоненциальному закону (tцmin=240 с; tцmax=2000 с).

Таблица 1

|

Параметры сырья: |

|

|

средняя толщина, см |

20 |

|

среднее квадратическое отклонение,см |

4,973 |

|

доля сырья, описываемого лог. нормальным распределением |

0,3262 |

|

доля сырья, описываемого нормальным распределением |

1-PЛОГ |

|

средняя длина сырья, м |

4 |

|

среднее квадратическое отклонение, см |

1 |

|

породный состав |

10С |

|

размерная группа сырья, см |

20 |

|

dmin, см |

19 |

|

dmax, см |

21 |

|

Постава: |

|

|

Р63–4Б |

22–125–22 |

|

РМ-50 |

25/8 |

|

Ц2Д-7У |

50... 200/2 |

Готовая продукция — пиломатериалы с Rzmax меньше 500 мкм.

Решение задачи

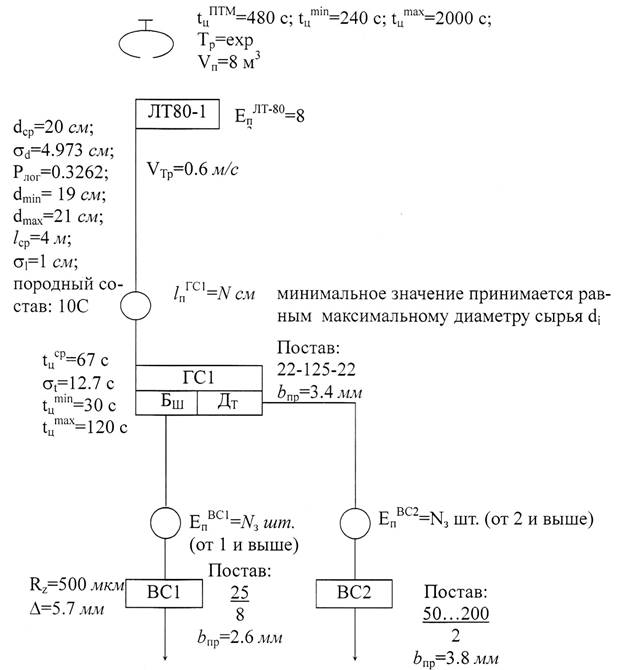

Задача решается в два этапа. На первом этапе готовится исходная информация для моделирования работы ЛОЦ. На втором этапе — синхронизация работы станков в технологическом потоке. Подготовка исходной информации для моделирования технологического потока осуществляется при помощи программ СТАНОК и ПИРСОН. На этом первый этап решения задачи заканчивается. Все результаты представляются по форме рис. 3.

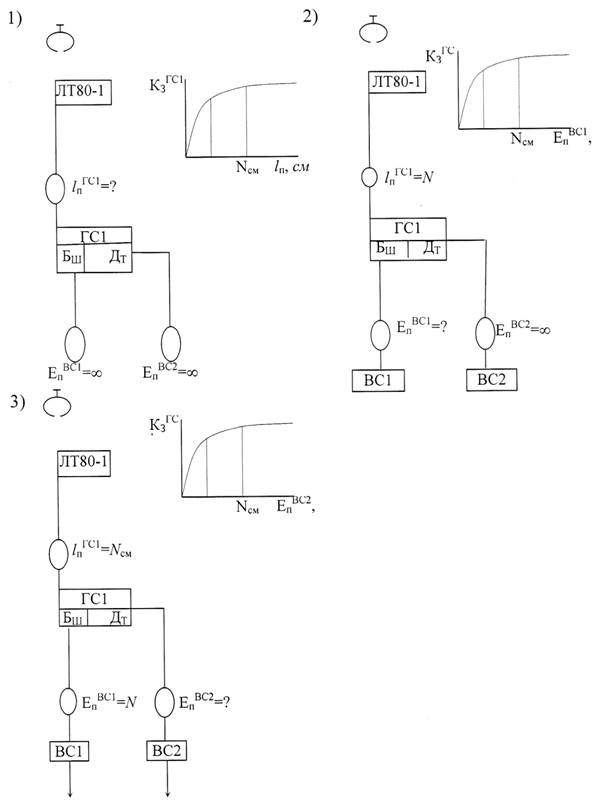

Второй этап решения задачи (синхронизация работы станков в технологическом потоке) в общем виде подробно рассмотрены выше. Применительно к заданной структурной схеме лесопильного цеха (рис. 2, 3) приведен на рис. 4.

Рис. 3. Структурная схема моделируемой системы «Лесопильный цех» и основная исходная информация

Рис. 4. Этапы синхронизации технологического потока

Параметры распиловки сырья на лесопильной раме, определенные по программам СТАНОК и ПИРСОН для градации сырья 19...21 см приведены в табл. 2.

Таблица 2

Параметры распиловки сырья

|

Сырье |

Параметры tц, с |

Тип распределения Р(χ2) |

|||

|

Среднее значение |

Среднее квадратическое отклонение |

Минимальное значение |

Максимальное значение |

||

|

Средних толщин |

67 |

12,729 |

30 |

120 |

норм. |

Другие параметры, характеризующие ТП ЛОЦ (рис. 1, 2), на основании исходных данных, приведены на рис. 3. Этапы синхронизации станков в технологическом потоке ЛОЦ осуществляются с помощью методики синхронизации, приведенной выше и на рис. 4, в табл. 3, на рис 5, 6 и 7.

Таблица 3

Синхронизация работы головного станка с «внешней средой»

|

№ файла STR |

№ файла RES |

lпГСN, см |

Псм, м3 |

КЗГС1 |

|

1 |

1 |

21 |

45,8 |

0,863 |

|

2 |

2 |

50 |

48,1 |

0,892 |

|

3 |

3 |

75 |

48,6 |

0,908 |

|

4 |

4 |

100 |

49,8 |

0,925 |

|

5 |

5 |

150 |

49,8 |

0,939 |

|

6 |

6 |

200 |

50,8 |

0,962 |

|

7 |

7 |

250 |

50,9 |

0,976 |

|

8 |

8 |

300 |

51,2 |

0,977 |

|

9 |

9 |

350 |

52,5 |

0,982 |

|

10 |

10 |

400 |

53,2 |

0,994 |

|

11 |

11 |

125 |

49,0 |

0,935 |

|

12 |

12 |

175 |

49,4 |

0,943 |

|

13 |

13 |

162.5 |

50,3 |

0,951 |

|

14 |

14 |

187.5 |

50,3 |

0,959 |

|

15 |

15 |

500 |

52,0 |

0,992 |

|

1* |

1* |

450 |

50,6 |

0,990 |

|

2* |

2* |

375 |

52,9 |

0,986 |

|

3* |

3* |

425 |

53,3 |

0,993 |

|

4* |

4* |

475 |

52,2 |

0,992 |

|

5* |

5* |

325 |

52,2 |

0,985 |

|

6* |

6* |

275 |

51.3 |

0,969 |

*-программой предусмотрено сохранение исходных данных и результатов моделирования только для 15 прогонов

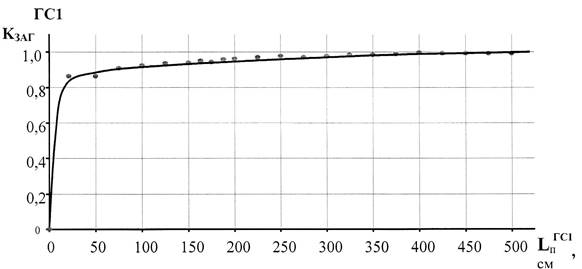

Рис. 5. График зависимости коэффициента загрузки головного

Анализ зависимости КЗГС1 от LпГСl (рис. 5), построенной по данным табл. 2, позволяет судить о работе станка ГС1. При возрастании длины питателя от 21 см до 200 см (первая зона) коэффициент загрузки головного станка резко возрастает от 0,863 до 0,962. При увеличении LпГСl от 200 см до 375 см (вторая зона) наблюдается умеренная доля возрастания КЗГС1 с 0,962 до 0,989. При

LпГСl >375 см (третья зона) КЗГС1 практически не увеличивается. При выборе конкретной длины питателя перед станком ГС1 необходимо учитывать: ширину цеха; требуемую пропускную способность головного станка ГС1 по сырью и его коэффициент загрузки.

При первом ограничении, очевидно, длины питателя в 250 см вполне достаточно. Коэффициент загрузки головного станка при этом составит вполне приемлемую величину — 0,972. Если нас устроит коэффициент загрузки ГС1= 0,95, то длину питателя можно еще уменьшить до 162,5 см. При практически «жесткой связи» КЗГС1 =0,863, т. е. потеря в производительности составит около 14 % от максимально возможной. Принимаем LпГСl =250 см.

Результаты синхронизации смежных станков ГС1 и ВС1 в технологическом потоке лесообрабатывающего цеха представлены в табл. 4 и на рис. 6. Анализ КЗГС1 от емкости питателя станка ВС1 позволяет назначить Епвс1=35 заготовкам. Такое количество заготовок можно разместить в питателе бункерного типа. Коэффициент загрузки станка ГС1 при этом составит 0,95.

Таблица 4

Синхронизация работы станка второго ряда ВС1 с головным станком ГС1

|

№ файла STR |

№ файла RES |

ЕпBC1, шт. |

Псм ГС1, м3 |

К3ГС1 |

|

1 |

1 |

70 |

50,9 |

0,964 |

|

2 |

2 |

60 |

51,3 |

0,963 |

|

3 |

3 |

50 |

50,7 |

0,952 |

|

4 |

4 |

40 |

50,5 |

0,959 |

|

5 |

5 |

35 |

49,8 |

0,940 |

|

6 |

6 |

30 |

49,9 |

0,946 |

|

7 |

7 |

25 |

49,4 |

0,934 |

|

8 |

8 |

20 |

48,4 |

0,918 |

|

9 |

9 |

15 |

48,2 |

0,910 |

|

10 |

10 |

10 |

47,4 |

0,894 |

|

11 |

11 |

6 |

47,2 |

0,883 |

|

12 |

12 |

4 |

46,5 |

0,877 |

|

13 |

13 |

2 |

45,9 |

0,862 |

|

14 |

14 |

1 |

44,5 |

0,838 |

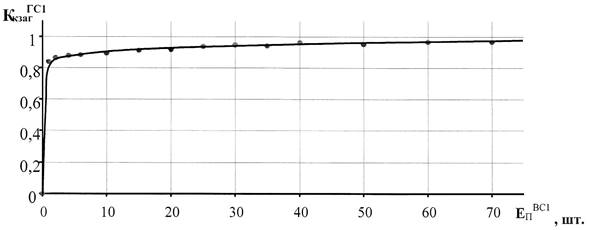

Рис. 6. График зависимости коэффициента загрузки головного станка

ГС1 от емкости питателя станка второго ряда ВС1

Сопоставление графиков на рис.5 и 6 позволяет сделать вывод: при увеличении станков в технологическом потоке лесообрабатывающего цеха приводит к снижению коэффициента загрузки головного станка. Так, если в технологическом потоке цеха один головной станок (рис. 5), то его коэффициент загрузки КЗГС1= 0,972, а если два последовательно расположенных станках (рис. 6), то коэффициент загрузки КЗГС1= 0,95, т. е. наблюдается снижение коэффициента загрузки Δ К3 = 0,972–0,95 в 2 %.

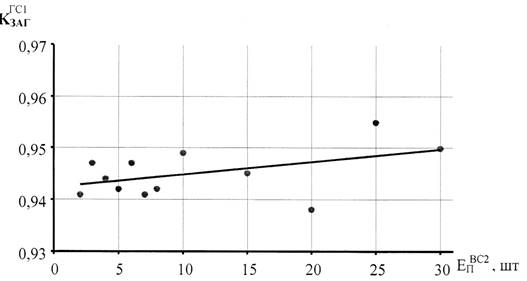

Результаты синхронизации работы головного станка ГС1 со станком ВС2 представлены в таблице 5 и на рисунке 7.

Таблица 5

Синхронизация работы станка второго ряда ВС2 со станком ВС1 и головным станком ГС1

|

№ файла STR |

№ файла RES |

Еп ВС2, шт. |

Псм ГС1, м3 |

КзГС1 |

|

1 |

1 |

2 |

50,4 |

0,941 |

|

2 |

2 |

3 |

49,2 |

0,947 |

|

3 |

3 |

4 |

49,8 |

0,944 |

|

4 |

4 |

5 |

50,2 |

0,942 |

|

5 |

5 |

6 |

50,1 |

0,947 |

|

6 |

6 |

7 |

50,0 |

0,941 |

|

7 |

7 |

8 |

49,9 |

0,942 |

|

8 |

8 |

10 |

50,4 |

0,949 |

|

9 |

9 |

15 |

50,0 |

0,945 |

|

10 |

10 |

20 |

50,2 |

0,938 |

|

11 |

11 |

25 |

50,8 |

0,955 |

|

12 |

12 |

30 |

50,8 |

0,950 |

Рис. 7. График зависимости коэффициента загрузки станка ГС1 от емкости питателя ЕПВС2

Анализ результатов моделирования показывает, что КЗГС1 от ЕпВС2практически не зависит, что объясняется большой скоростью обработки заготовок на станке ВС2=80 м/мин.

Следовательно, чем больше скорость станка, тем меньше требуется емкость питателя перед ним. Снижение коэффициента загрузки ГС1 от третьего станка в технологическом потоке составляет 0,972–0,945 = 0,027 или 3 %.

Выводы:

С позиций системного анализа лесообрабатывающий цех лесопромышленного предприятия можно представить в виде сложной динамической системы.

Наиболее приемлемым способом изучения таких сложных систем является имитационное моделирование.

Созданная комплекс-программа ЦЕХ и её компонент-программа ПОТОК позволяет эффективно решать многие задачи анализа и синтеза.

Литература:

1. Якимович, С.Б., Тетерина, М. А. Синхронизация обрабатывающе-транспортных систем заготовки и первичной обработки древесины. Монография. — Йошкар-Ола, 2011. — 201 с.

2. Ефимов, Ю. В. Оценка эффективности лесопиления в условиях лесосеки по критерию удельной энергоемкости // Отраслевые аспекты технических наук. Издательство ИНГН. № 12. — Москва. — 2012. — С. 67–70.

3. Чамеев, В. В. Математическая модель и алгоритм по определению сортового состава круглых лесоматериалов и выхода готовой продукции // Вестник МГУЛ — Лесной вестник, 2014. — № 2-S. — С. 156–162.

4. Кривоногова, А. Н. Имитационное моделирование размерно-качественных параметров круглых лесоматериалов и выхода пилопродукции в лесоперерабатывающих цехах лесопромышленного предприятия / А. Н. Кривоногова, В. В. Чамеев, Б. Е. Меньшиков // Т.1 Молодые ученые в решении актуальных проблем науки: сборник статей студентов и молодых ученых / СибГТУ. — Красноярск, 2009. — С. 244–248.

5. Чамеев, В.В., Харисов, П. Е. Варианты построения математической модели лесообрабатывающего цеха лесопромышленного предприятия // Научное творчество молодежи — лесному комплексу России: сб. материалов III всероссийской научно-технической конференции студентов и аспирантов. Екатеринбург, УГЛТУ. — 2007. — С. 83–87.

6. Чамеев, В. В. Еремеев, А. А. Методологический подход к созданию математической модели схемы раскроя круглых лесоматериалов групповым методом // Леса России и хозяйство в них: жур. Вып. 1(31). Екатеринбург, УГЛТУ. — 2009. — 91 с.