Проведены статистическая обработка и системный анализ данных по локализации дефектов металлоконструкции карьерных автосамосвалов с целью более полного использования ресурса горнотранспортных средств за счёт сокращения времени простоя.

Основным видом горнотранспортного оборудования, работающего на угольных разрезах Кузбасса, являются карьерные автосамосвалы. Экономическая эффективность работы предприятия и его коммерческих партнёров, безопасность труда обслуживающего персонала напрямую зависят от надёжности работы транспортных средств, минимизации времени простоя по причине внеплановых и аварийных ремонтов. Затраты времени и средств на устранение неисправностей, замену элементов конструкции в процессе эксплуатации влияют в конечном итоге на себестоимость перевозки продукции. Проблема неэффективного использования техники по причине вынужденного простоя на сегодняшний день остаётся актуальной.

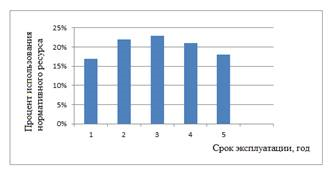

Собраны и систематизированы данные за 2013, 2014 годы о дефектах, выявленных в процессе проведения экспертизы промышленной безопасности карьерных автосамосвалов БелАЗ-7555В, эксплуатируемых на угольных предприятиях Кузбасса. На карьерные самосвалы БелАЗ, выпускаемые с 01.11.2005, распространяются ТУ BY 600038906.004–2005. Соответственно указанному стандарту, с учётом поправочного коэффициента на условия эксплуатации, наработка самосвала до достижения им предельного состояния составляет 540 000 км, календарная продолжительность работоспособного периода эксплуатации самосвала (нормативный срок службы) около 5 лет. Данные об интенсивности использования БелАЗов в рамках нормативного срока службы обработаны и представлены в виде графика (рис.1). После третьего года эксплуатации оборудования просматривается тенденция к уменьшению времени работоспособного периода вследствие простоя на внеплановые текущие ремонты. В процессе эксплуатационных нагрузок металлоконструкции автосамосвалов подвергаются воздействию ряда факторов, приводящих к возникновению и развитию усталостных повреждений, трещин, и, как следствие, снижению надёжности технического устройства.

Рис. 1. Распределение использования ресурса в течение нормативного срока службы, рассчитанное на основании данных о наработке автосамосвалов

Кроме горнотехнических и дорожных условий, эксплуатационных нагрузок на машины, работающие на угольных разрезах региона, большое влияние оказывают климатические факторы. Низкие температуры изменяют физические характеристики стали, металл становится более хрупким, чувствительным к ударным нагрузкам, снижается механическая прочность. В этих условиях возрастает вероятность возникновения разрушений, способных привести металлоконструкции к предельному состоянию. Критерием безопасной эксплуатации карьерных автосамосвалов является отсутствие локальных зон концентрации напряжений [1], где трещины достигают критических значений. Своевременное выявление таких зон, получение информации о реальном техническом состоянии объекта, наличии в нём зарождающихся повреждений позволит избежать неэффективного использования техники.

Эффективность использования нормативного ресурса карьерных автосамосвалов зависит от структуры распределения рабочего времени, степени полезного использования его на выполнение основных технологических операций, и, соответственно, сокращения времени, в течение которого техника не выполняет работу. Организационные простои самосвалов из-за отсутствия шин, запасных частей, ГСМ, топлива и т. п. мы в данной работе не рассматриваем. Технические простои по причине отказа (поломок) узлов, агрегатов и других элементов конструкций, при которых невозможна безопасная эксплуатация техники, определяются прежде всего временем, затраченным на ремонт:

Трем = Ткап + Тав + Тпр, [2]

где Ткап, Тав, Тпр — соответственно время, затрачиваемое на капитальные, аварийные и предупредительные ремонты. Периодичность и содержание капитальных ремонтов определены нормативной и эксплуатационной документацией [3], а вот текущий ремонт автомобиля нельзя планировать заранее, он выполняется по потребности, продолжительность простоев оборудования по причине аварийного состояния можно и нужно сократить до минимума.

Предельные состояния машин и конструкций являются результатом постепенного накопления повреждений в деталях, узлах и элементах. Систематический мониторинг их состояния, позволяющий устранять дефекты на начальной стадии развития, возможен только при внедрении прогрессивных стратегий технического обслуживания и ремонта, наиболее действенной из которых является система профилактического (упреждающего) обслуживания по фактическому техническому состоянию. Наиболее предпочтительным является ремонт на начальных стадиях образования трещин, поскольку они имеют тенденцию увеличиваться, если самосвал продолжает оставаться в работе. Система организации технического обслуживания, включающая применение экспресс-методов неразрушающего контроля состояния металла и планово-профилактических мероприятий позволяет снизить до минимума вероятность возникновения отказов в процессе эксплуатации. К сожалению, на практике планово-предупредительные ремонты и ТО, как правило, проводятся силами эксплуатирующей организации без привлечения специалистов НК. В этом случае ремонтному персоналу будут полезными сведения о локализации зон наиболее вероятного расположения возможных дефектов (зон концентрации наибольших напряжений), устранение которых в стадии зарождения займёт значительно меньше времени, чем по достижении предельного состояния.

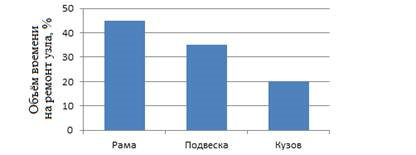

Соотношение объёмов времени на сварочные работы основных узлов самосвала определено на основании мониторинга данных с GPS-навигации, полученных при эксплуатации автотранспорта на разрезах Кузбасса (рис. 2) [4].

Рис. 2. Соотношение объемов сварочных работ основных элементов металлоконструкций большегрузных автосамосвалов

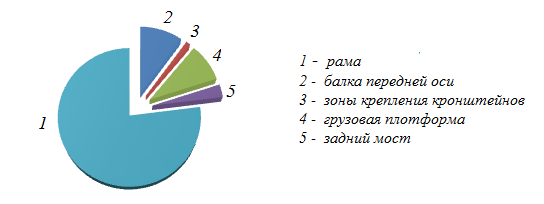

Приведённое соотношение временных затрат полностью совпадает со статистикой распределения дефектов, достигших предельных состояний, выявленных в процессе проведения экспертиз промышленной безопасности. Как видно из рис.3, именно рама, испытывая значительные динамические и вибрационные нагрузки, наиболее подвержена разрушению под воздействием природно-технологических условий эксплуатации. Основные зоны повышенной концентрации напряжений распределены неравномерно.

Рис. 3. Распределение зон трещинообазования, полученное на основании анализа данных технического диагностирования

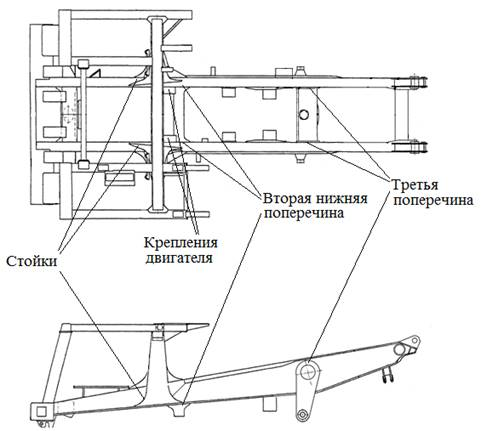

В большей степени подвержены трещинообразованию наиболее нагруженные и ответственные участки конструкции. Проведённый на основании данных технического диагностирования анализ локализации дефектов рамы автосамосвалов позволил выявить зоны, где наблюдается прогрессирующий рост трещин и увеличение их до критических значений (табл. 1).

Таблица 1

|

Место расположения дефекта |

Доля от общего числа дефектов, % |

|

Сварные соединения лонжеронов и кронштейнов крепления двигателя |

11 |

|

Сварные соединения лонжеронов и кронштейнов крепления ГМП |

9 |

|

Сварные соединения лонжеронов и бампера |

4 |

|

Сварные соединения лонжеронов и первой поперечины рамы |

8 |

|

Сварные соединения лонжеронов и второй нижней поперечины рамы |

26 |

|

Сварные соединения лонжеронов и третьей поперечины рамы |

16 |

|

Сварные соединения лонжеронов и задней поперечины рамы |

4 |

|

Сварные соединения лонжеронов и стойки рамы |

17 |

|

Сварные соединения стоек и верхней поперечины рамы |

5 |

Технический сервис карьерных автосамосвалов построен по схеме периодического проведения ТО с целью поддержания техники в работоспособном состоянии, обеспечения надёжности и экономичности работы, безопасности движения, выполнения контрольных, регулировочных, смазочных и крепежных работ. Именно в рамках проведения технического обслуживания целесообразно обратить особое внимание на выявленные зоны повышенного трещинообразования (рис.2), поскольку своевременное и качественное устранение зарождающихся дефектов значительно сокращает затраты на ремонт и продлевает полезный срок службы.

Рис. 4. Наиболее вероятные зоны повышенного трещинообразования

Таким образом, система технического обслуживания, включающая комплекс диагностических мероприятий по своевременному обследованию проблемных зон металлоконструкции рамы позволит поддерживать высокую техническую готовность автосамосвалов, тем самым снизив до минимума вероятность аварийных простоев техники.

Литература:

1. Паначев И. А. Анализ напряженно-деформированного состояния металлоконструкций балки заднего моста большегрузных автосамосвалов / И. А. Паначев, И. В. Кузнецов // Вестник КузГТУ. — 2014. — № 1. — C. 49–52.

2. К. Ю. Анистратов, Л. В. Борщ/Компониец Исследование показателей работы карьерных самосвалов для обоснования структуры парка и норм выработки автотранспорта.

3. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

4. Паначев И. А. Взаимосвязь напряжений в металлоконструкциях заднего моста большегрузных автосамосвалов и удельных затрат энергии при транспортировании горной массы / И. А. Паначев, И. В. Кузнецов // Вестник КузГТУ. — 2014. — № 1. — C. 45–49.