Для придания продуктам структуры, которая соответствовала бы требуемым реологическим характеристикам и консистенции, часто применяют производные альгиновой кислоты – альгинат натрия.

Альгиновую кислоту и ее соли получают из бурой водоросли ламинарии японской, которая содержит комплекс биологически активных веществ: аминокислоты, витамины, альгиновые и жирные кислоты, фукоидан, биогенные микро- и макроэлементы, клетчатку и т. д. [3, С. 183].

Основным свойством альгинатов является способность образовывать особо прочные коллоидные растворы, отличающиеся кислотоустойчивостью.

Широкое применение они находят в пищевой промышленности в качестве студнеобразующих, желирующих, эмульгирующих, стабилизирующих и влагоудерживающих компонентов. Их используют в производстве соусов, майонезов и кремов для улучшения однородности, взбиваемости, устойчивости при хранении, а также предохранения этих продуктов от расслаивания. Альгинат натрия вводят в состав варенья и джемов для предохранения их от засахаривания [2, С.38-39].

Растительные волокна водорослей не перевариваются организмом человека и выводятся наружу кишечником. Альгиновая кислота, как и другие полимеры, нерастворима в воде и в большинстве органических растворителей. По-другому ведут себя некоторые соли альгиновой кислоты: альгинаты калия, натрия, магния и аммония хорошо растворимы в воде, а альгинаты солей двухвалентных и поливалентных металлов – не растворимы. Растворимые соли образуют вязкие растворы, что определяет их практическое использование в качестве загустителей, стабилизаторов и связующих препаратов. При добавлении ионов кальция в раствор альгината натрия легко образуется гель.

Изучению структуры и свойств альгинатов посвящены многие исследования отечественных и зарубежных ученых, из них следует, что альгинаты имеют ряд преимуществ по сравнению с другими структурообразователями. Альгинаты способны связывать стабильные гели в широком диапазоне температур, не требуют больших концентраций сахара, обладают сорбционной активностью и другими важными биологическими свойствами. Все это обуславливает перспективность применения альгинатов в различных отраслях промышленности, в том числе в консервной для получения желированных продуктов функционального назначения [4, С. 5-19].

Для создания желированных продуктов из молочной сыворотки необходимо изучить влияние рецептурных компонентов и различных технологических факторов на гелеобразующие свойства альгината натрия. Поэтому была исследована вязкость модельных растворов альгината натрия в зависимости от массовой доли творожной сыворотки, концентрации ионов кальция, сахара, лимонной кислоты и величины рH.

Для этого были подготовлены растворы альгината различных концентраций от 0,05% до 0,5% в воде и сыворотке. При увеличении концентрации альгината в воде вязкость повышается, а в сыворотке – сначала немного снижается, а затем остается примерно на одном уровне.

Снижение вязкости при добавлении альгината натрия в творожную сыворотку можно объяснить его переходом в нерастворимый альгинат кальция, ионы которого в большом количестве присутствуют в молочной сыворотке.

Кроме того известно, что ионы кальция в определенных концентрациях способствуют образованию альгинатного геля, поэтому следующим этапом нашей работы было подобрать оптимальное соотношение вода: сыворотка, чтобы свойства альгината как загустителя и гелеобразователя проявились в полной мере. Для этого были исследованы растворы с различным соотношением вода: сыворотка:

1) контроль – без сыворотки (100 мл воды);

2) 3 : 0,25 (92 мл воды + 8 мл сыворотки);

3) 3 : 0,5 (85 мл воды + 15 мл сыворотки);

4) 3 : 0,75 (80 мл воды + 20 мл сыворотки);

5) 3 : 1 (75 мл воды + 25 мл сыворотки);

6) 3 : 1,25 (71 мл воды + 29 мл сыворотки).

При соотношении вода : сыворотка 3:0,25 вязкость 0,5%-ного альгината была в 20 раз больше, чем в водном (контрольном) растворе, а при соотношении 3:0,5 – в 45 раз.

Сначала, по мере увеличения массовой доли сыворотки наблюдалось увеличение вязкости, а затем уменьшение. Причина снижения вязкости была связана с образованием неоднородной «зернистой» структуры, состоявшей из плотных частичек альгинатного геля с прослойками жидкой фазы.

При соотношении воды к сыворотке 3:0,5 вязкость была наибольшей, а гель был однородным.

Таким образом, добавление творожной сыворотки к раствору альгината натрия в определенном соотношении способствует многократному увеличению вязкости и образованию гелевой структуры.

Также в ходе работы была изучена зависимость вязкости от рH-среды в водных растворах 1%-ного альгината натрия и в растворах с соотношением вода : сыворотка 3:0,5. Вязкость имеет явно выраженный оптимум при рН 3,0. В водных растворах зависимость была идентичной.

Было также установлено, что существенное влияние на вязкость альгинатных растворов оказывает массовая доля сахара. При увеличении концентрации сахара от 10 до 70% вязкость повысилась в 5 раз.

Для того, чтобы установить влияние различных технологических факторов на вязкость исследуемых растворов, их подвергали тепловой обработке, замораживанию, и выдержке при 4оС. Тепловая обработка в течение 15 минут при 100оС, а также замораживание в течение суток при – 18оС сопровождаются снижением вязкости растворов альгината натрия. Также отмечено небольшое уменьшение вязкости при выдержке образцов в течение суток при 4оС.

Наибольшую стабильность к различным температурным воздействиям проявлял образец с соотношением вода : сыворотка 3:0,5.

С точки зрения реологических характеристик и стабильности при различных технологических воздействиях (тепловая обработка, охлаждение, замораживание) оптимальным соотношением вода : сыворотка следует считать 3:0,5.

Анализ полученных результатов позволяет сделать вывод о том, что оптимальными условиями образования гелей являются: соотношение вода : сыворотка – 3 : 0,5; рН 3,0; концентрация сахара – 70% и выше.

Все это было учтено при разработке рецептур и технологий фруктовых десертов, которые были подобраны экспериментальным путем [1, С. 953-954].

Разработанные рецептуры приведены в таблице 1.

Таблица 1 – Рецептуры новых видов продуктов

|

Состав |

Название продукта |

|||

|

«Ананасовый мусс» |

«Айвовый мусс» |

«Яблочный мусс» |

«Фруктовый десерт» |

|

|

Сахар, кг |

360 |

360 |

450 |

440 |

|

Лимонная кислота, кг |

3 |

3 |

4 |

4 |

|

Вода, л |

161 |

161 |

318,5 |

171 |

|

Альгинат натрия, кг |

6 |

6 |

7,5 |

5 |

|

Сыворотка, л |

150 |

150 |

150 |

80 |

|

Ананасовый сок, л |

320 |

– |

– |

– |

|

Айвовый сок, л |

– |

320 |

– |

– |

|

Яблочный концентрированный сок, л |

– |

– |

70 |

– |

|

Вишневый сок, кг |

– |

– |

– |

300 |

|

b-каротин, л |

0,2 |

0,2 |

0,2 |

– |

|

Итого: |

1000 |

1000 |

1000 |

1000 |

Физико-химические показатели этих продуктов представлены в таблице 2.

Таблица 2 – Физико-химические показатели новых продуктов

|

Название продукта |

Показатели |

|||

|

рН |

Массовая доля сухих веществ, % |

Массовая доля сахара, % |

Титруемая кислотность, % |

|

|

«Ананасовый мусс» |

3,40 |

70 |

65 |

1,024 |

|

«Айвовый мусс» |

3,48 |

70 |

65 |

0,912 |

|

«Яблочный мусс» |

3,50 |

70 |

67 |

1,152 |

|

«Фруктовый десерт» |

3,52 |

55 |

50 |

0,928 |

Разработанные продукты были оценены членами дегустационной комиссии. Наряду с функциональными свойствами они обладают великолепными вкусовыми качествами.

Наибольшее количество баллов получил «Фруктовый десерт», при этом членами комиссии особенно были отмечены ярко выраженный аромат и насыщенный вкус данного продукта. Также понравились «Айвовый мусс» и «Яблочный мусс», которые имели нежную, однородную консистенцию и обладали выраженным ароматом.

Химический состав десертов приведен в таблице 3.

Таблица 3 – Химический состав десертов

|

Химический состав |

«Ананасовый мусс» |

«Айвовый мусс» |

«Яблочный мусс» |

«Фруктовый десерт» |

|

Белки, г |

0,22 |

0,27 |

0,11 |

0,24 |

|

Жиры, г |

0,08 |

0,17 |

0,02 |

0,07 |

|

Углеводы, г |

36 |

35,6 |

41,14 |

43 |

|

Минеральные вещества, мг, (мг%) |

|

|

|

|

|

- натрий |

12,6 |

9,7 |

6,1 |

5,8 |

|

- кальций |

13 |

14,8 |

8,5 |

9 |

|

- фосфор |

14 |

17,5 |

11 |

10,5 |

|

- калий |

110 |

59 |

24,1 |

76,4 |

|

Витамины |

|

|

|

|

|

- В1 (тиамин), мг |

0,027 |

0,01 |

0,005 |

0,005 |

|

- В2 (рибофлавин), мг |

0,02 |

0,027 |

0,016 |

0,01 |

|

- С (аскорбиновая кислота), мг |

5,85 |

6,7 |

0,19 |

2,1 |

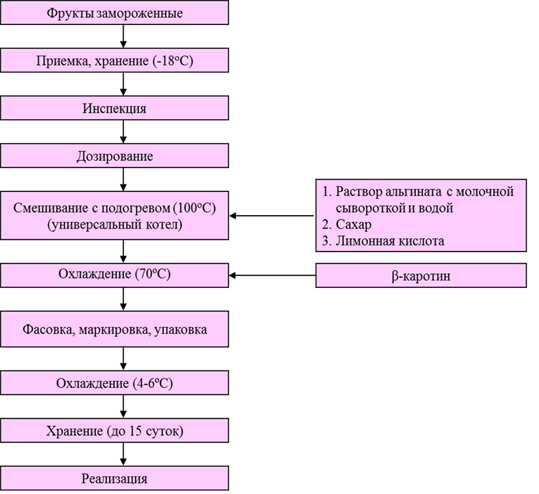

Технологическая схема производства десертов представлена на рисунке 1.

Замороженные фрукты, упакованные в картонные ящики, доставляют автотранспортом. Приемку производят, проверяя качество продукта в лаборатории и количество взвешиванием. Хранение производят в холодильных камерах при температуре минус 18оС до использования по мере необходимости.

Из емкости с пастеризованной сывороткой с помощью насоса в барабан подается сыворотка. Через дозатор с помощью вакуума подаются сухие вещества: сахар, лимонная кислота и стабилизатор. Предварительно сухие вещества растворяют. Из емкости для порошков их подают в емкость для растворов, затем до использования их направляют насосом в емкость для хранения.

Рисунок 1 – Технологическая схема производства фруктового десерта

Перемешивание сырья происходит примерно 30 секунд на скорости 750-1500 об./мин.

Через 2-3 минуты достигается температура 100оС установленная на приборе для регулировки температуры. Идет процесс пастеризации. Дополнительная выдержка при этой температуре улучшает бактериологическую стабильность и текстуру конечного продукта.

Немного охлажденный конечный продукт передается с помощью насоса к автомату для расфасовки. Фасовка осуществляется в полимерные стаканчики с крышками. Емкость стаканчиков 100 г. Затем производят маркировку продукта и упаковку стаканчиков в полимерные ящики. Готовый продукт охлаждают в холодильной камере (4-6оС) и хранят до реализации в течение не более 15 суток.

Литература:

1. Воронова Н.С. Разработка технологии функционального напитка на основе молочной сыворотки с овощными наполнителями / Н.С. Воронова, Д.В.Овчаров // Политематический сетевой электронный научный журнал Кубанского государственного университета. – 2014. – №104. – С.953–969.

2. Литвинова Е.В. Альгинаты в молочных продуктах // Молочная промышленность. – 2001. – №8. – С.38–40.

3. Научные основы и практическая реализация технологий получения и применения натуральных структурообразователей. – Материалы международной научно-практической конференции – Краснодар: Кубанский государственный технологический университет, 2002. – 225 с.

4. Технология обработки водного сырья / Кизеветтер И.В., Макарова Т.И., Зайцев В.П. и др.; М.: Пищевая промышленность, 1976. – 695 с.