В статье представлены результаты исследования сварных соединений технологических трубопроводов и печных змеевиков из сталей типа 15Х5М, 12Х2М1, заваренных электродами аустенитного класса.

Ключевые слова: экспертиза промышленной безопасности, техническое диагностирование, разнородное сварное соединение, хромомолибденовые стали, разрушение, эксплуатация, нефтехимия, нефтепереработка.

В настоящее время нефтеперерабатывающей, нефтехимической и химической промышленности наметились положительные тенденции на модернизацию производств (установок), с заменой устаревшего оборудования. Однако остается достаточно большой процент оборудования, которое отработало свой остаточный ресурс или близко к этому. Поэтому надежность работы данного оборудования выходит на первый план в вопросе промышленной безопасности предприятия. В данной статье хотели бы осветить подход к диагностированию сварных соединений технологических трубопроводов и печных змеевиков из хромомолибденовых теплоустойчивых сталей типа 15Х5М, 12Х2М1, заваренных электродами аустенитного класса.

Сварка технологических трубопроводов и печных змеевиков нефтеперерабатывающих и нефтехимических установок, изготовленных из хромомолибденовых теплоустойчивых сталей типа 15Х5М и 12Х2М1, электродами одинакового состава со сталью, встречает известные затруднения из-за склонности сварных соединений к образованию закалочных трещин. Исключить образование этих трещин удаётся только строгим соблюдением специальных термических условий: предварительным и сопутствующим подогревом и термической обработкой сварных соединений, выполняемой непосредственно после сварки на строго определённых режимах [2], [3].

В первые десятилетия применения сталей типа 15Х5М, 12Х2М1 в отечественном нефтеперерабатывающем оборудовании и трубопроводах (30–60–е годы прошлого века) на нефтеперерабатывающих и нефтехимических предприятиях практически отсутствовали нагревательные устройства для местного нагрева сварных соединений по режимам предварительного подогрева и термической обработки. Применение для этих целей (особенно для термообработки) газовых сварочных горелок и резаков, как правило, приводили к образованию трещин в указанных соединениях.

Поэтому уже в первые годы промышленного применения сталей типа 15Х5М, 12Х2М1 для трубных элементов нефтеперерабатывающего и нефтехимического оборудования вынуждены были использовать для монтажной и ремонтной сварки электроды аустенитного класса, что позволяло не только избежать закалочных трещин, но и исключить из технологии сварки операцию термической обработки [1], [3].

Технологии сварки трубных элементов из сталей типа 15Х5М, 12Х2М1 аустенитными электродами и состав применяемых электродов непрерывно совершенствовались и позволяли получать сварные стыки настолько стойкие против образования закалочных трещин, что на практике постепенно укоренилось мнение, что уже само применение аустенитных электродов обеспечивает требуемое качество сварных соединений даже без соблюдения таких элементов сварочной технологии, как зачистка свариваемых кромок, наплавка свариваемых кромок, защита места сварки от атмосферных осадков и т. д. При таком подходе достаточно часто стали выявляться трещины в сварных соединениях трубопроводов и печных змеевиков, выполненных аустенитными электродами, что породило мнение о малой надежности указанных сварных соединений. Широкое распространение на предприятиях отрасли нагревательных устройств для термической обработки сварных соединений трубных элементов позволило выполнять замену аустенитных швов перлитными, однородными по составу и структуре со свариваемой сталью.

Безусловно, сварные соединения из сталей типа 15Х5М, 12Х2М1, выполненные однородными электродами с термической обработкой при строгом соблюдении термических условий, обеспечивают более высокое качество и эксплуатационную надёжность [2], [3]. И, тем не менее, нельзя полностью отказаться от применения технологии сварки аустенитными электродами, как от дежурного, аварийного варианта, способного в технически сложной ремонтной ситуации исключить применение термической обработки. Поэтому большой практический интерес представляет выяснение причин снижение работоспособности разнородных сварных соединений из сталей типа 15Х5М, 12Х2М1 с аустенитными швами и поиск технологической возможности и конкретных решений по повышению эксплуатационной надёжности таких соединений. Этим вопросом посвящена предлагаемая работа.

По нашему мнению, основанному на анализе возможных причин появления сквозных дефектов на большом количестве рассматриваемых сварных соединений, полученных от предприятий, после продолжительной эксплуатации, главные причины снижения работоспособности сварных соединений основаны на концентрации эксплуатационных напряжений, которые неизбежно возникают в любом сварном соединении, а тем более — в разнородном. Изменение поля напряжений при переходе от одного участка сварного соединения к другому обусловлено изменением свойств этих участков металла и их способности к пластической деформации (при меньшем значении предела текучести (σт) металл деформируется раньше). Это ведёт к появлению напряжений различного уровня на соседних участках, т. е. возникает концентрация напряжений в локальных участках металла. Сварные соединения сталей типа 15Х5М, 12Х2М1 с аустенитным швом часто выполняются с дефектами, которые дополняют и видоизменяют концентраторы напряжений, что может приводить к снижению служебных характеристик этих соединений и к образованию в них сквозных дефектов [1].

Повышению концентрации эксплуатационных напряжений способствуют:

1. Нарушение технологии сварки.

2. Сложная методика ультразвукового и радиографического контроля внутренних дефектов сварных соединений, обусловленная различной структурой околошовной зоны (мартенситная, сорбитная, трооститная, перлитная или смешанная) и металла шва (аустенитная, причём от мелкозернистого аустенита до крупных дендритов литого металла, не претерпевших в процессе охлаждения структурных превращений).

Поэтому в каждом конкретном случае требуется индивидуальная методика, требуемая высокой квалификации дефектоскописта. Во многих случаях при ультразвуковом контроле сварных соединений с аустенитными швами на трубопроводах из сталей типа 15Х5М, 12Х2М1 различными монтажными организациями результаты контроля оставались сомнительными, что в ряде случаев приводило к образованию сквозных дефектов при эксплуатации. И только привлечение специалистов с большим опытом и высочайшей квалификацией, позволяло положительно проводить разбраковку разнородных сварных соединений. Положение усугубляется при контроле сварных стыков труб с фланцами, отводами, переходами, имеющих форму поверхности, отличную от цилиндрической и переменную толщину стенок.

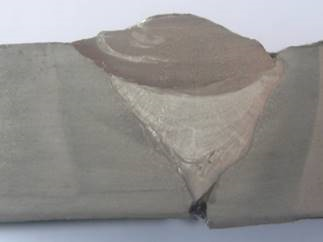

Как показала практика, эксплуатация сварных соединений с недопустимыми по размерам шлаковыми включениями в корневых участках сварных соединений и в прилегающей зоне сплавления, а также с непроварами в корне шва, которые оставались в стыках вследствие сложной методики контроля, приводит к сокращению времени эксплуатации рассматриваемых сварных соединений до обнаружения сквозных дефектов на 10 лет и более (рис.1.).

Рис. 1.

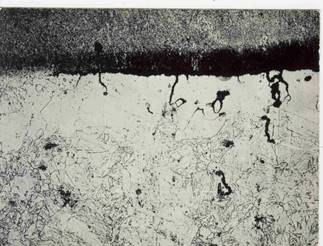

3. Применение электродов с малым содержанием никеля, недостаточным для исключения диффузионных процессов атомов углерода в зоне сплавления металла шва со сталью 15Х5М при высокотемпературной эксплуатации (рис.2), приводит к образованию и развитию трещин в этой зоне вплоть до сквозного разрушения.

Рис. 2.

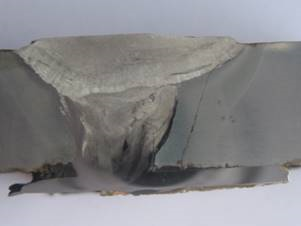

4. Сварка стыков на технологических трубопроводах, имеющих несогласованную с реальными температурными условиями эксплуатации компенсацию температурных напряжений, вследствие чего эксплуатационные напряжении возрастают, особенно в разнородных сварных соединениях с концентраторами напряжений. Следствием этого является образование околошовных трещин даже в сварных соединениях с полным проваром (рис.3), в том числе выполненных на подкладном кольце (рис.4).

Рис. 3.

Рис. 4.

5. Нарушение конструкций подвижных и неподвижных опор и подвесок технологических трубопроводов, что приводит к возникновению дополнительных эксплуатационных напряжений в сварных соединениях, следствием воздействия которых может быть образование трещин по типу представленных на рис.3 и рис.4.

6. Повышенная вибрация трубопроводов, при которой существенно возрастают рабочие напряжения в сварных соединениях с концентраторами напряжений.

7. Снижение жаропрочности разнородных сварных соединений в процессе эксплуатации при повышенных температурах.

Из проведённых данных следует, что с увеличением величины дефекта время до обнаружения сквозного дефекта сокращается (таблица 1).

Таблица 1

|

Величина дефекта в корне шва |

Время эксплуатации до выявления сквозного дефекта |

|

Большая величина недопустимых дефектов изготовления в корневых участках шва (несплавление, смещение кромок, непровар, шлаковые включения) |

9 лет |

|

Малая величина дефекта изготовления в корневых участках шва |

16 лет |

|

Дефекты изготовления не выявлены |

30 лет |

Из указанных данных следует, что сварные соединения, выполненные без дефектов изготовления, обнаруживают вполне приемлемую эксплуатационную надёжность.

В сварочных технологиях обычно не рассматриваются вопросы нарушения устройств и оптимальных условий эксплуатации технологических трубопроводов (3, 4, 5 из названых выше факторов), которые входят в компетенцию механиков-эксплуатационников. Поэтому экспертные организации, выполняющие работы по техническому диагностированию и экспертизе промышленной безопасности, должны хорошо знать, что нарушение п. п.3,4,5 резко снижает работоспособность сварных соединений. Снижается надёжность любых, даже однородных сварных соединений, ещё в большей степени — разнородных сварных соединений и в многократно большей степени — разнородных сварных соединений, имеющих концентраторы напряжений в корневых участках сварного соединения.

Следует отметить, что вопросы снижения эксплуатационных напряжений в сварных соединениях и в первую очередь в разнородных сварных соединениях, должны находить отражение в технологиях сварки в части регламентации требований по особенностям устройства технологических трубопроводов и их подготовке к эксплуатации (компенсация термических напряжений и т. д.).

Из изложенного становится понятно, что совершенствование технологи сварки трубных элементов из сталей типа 15Х5М, 12Х2М1 аустенитными электродами, направленное на повышение эксплутационной надёжности получаемых сварных соединений, должно быть связано в первую очередь с повышением надёжности корневых участков шва, заваренных на весу без подкладных колец и без подачи аргона во внутреннюю полость трубы.

Выводы и рекомендации:

При проведении технического освидетельствования (ревизии), техническом диагностировании и экспертизы промышленной безопасности, с определением срока дальнейшей безопасной эксплуатации технологических трубопроводов и печных змеевиков из хромомолибденовых теплоустойчивых сталей типа 15Х5М и 12Х2М1, заваренных электродами аустенитного класса без термической обработки сварных соединений, необходимо учитывать вышеизложенные эксплуатационные дефекты в разнородных сварных соединениях. Это позволит уже на стадии ознакомления с технической документацией, а также при проведении визуально-измерительного контроля сориентироваться и уточнить методы и объём дополнительного контроля основного металла и сварных соединений.

Литература:

1. Земзин В. Н. Сварные соединения разнородных сталей. М.: Машиностроение, 1966. 290с.

2. В. Н. Земзин, Р. З. Шрон. Термическая обработка и свойства сварных соединений. Л., Машиностроение, 1978.

3. Л. С. Лившиц, А. Н. Хакимов. Металловедение сварки и термическая обработка сварных соединений. М, Машиностроение, 1989.