Рассмотрены технологии восстановления и упрочнения рабочих поверхностей деталей тракторов и сельскохозяйственных машин. Представлены особенности формирования упрочненного слоя на низколегированных сталях электродиффузионной термообработкой.

Ключевые слова: сталь, износ, упрочнение, электродиффузионная термообработка, легирующие элементы, микроструктура, анод, катод.

Ежегодно в хозяйствах нашей страны выбывает большое число сельскохозяйственных машин, автомобилей, тракторов и оборудования, причиной выхода из строя техники в большинстве случаев служит значительный износ рабочих поверхностей деталей. Исследования показали, что в выбракованных машинах находится до 45 % годных деталей для эксплуатации без ремонта, до 50 % - подлежащих восстановлению и только 5 - 9 % не подлежат ремонту [1].

Изношенные детали в подавляющем большинстве отправляют в металлолом, хотя до 90 % их можно восстановить, упрочнить и повторно использовать при ремонте машин, увеличив тем самым срок службы. Поэтому широкое развитие и практическое применение различных способов восстановления и упрочнения деталей представляет актуальную научно-техническую и экономическую задачу, быстрое решение которой имеет огромное народно-хозяйственное значение [2].

Интенсивному износу подвержены детали не только почвообрабатывающей, но и другой техники, используемой в сельском хозяйстве. Для увеличения их срока службы применяют различные упрочняющие технологии. Без этого использование техники оказывается малорентабельным из-за больших издержек на приобретение запасных частей и затрат на частые ремонтные работы.

Среди множества известных методов упрочнения не все подходят для деталей, работающих в тяжелых условиях абразивного износа при больших динамических и статических нагрузках. Например, в настоящее время для повышения износостойкости деталей машин все шире используют методы поверхностного упрочнения, такие как алмазное выглаживание, обработка концентрированными потоками энергии лазера и плазмы. В зависимости от технологии реализации и условий применения указанные способы упрочнения обеспечивают повышение износостойкости различных конструкционных материалов на 40...50 %. Но для деталей машин, работающих в условиях абразивного и коррозионного износа, износостойкость необходимо увеличивать не на проценты, а в несколько раз. Для этого требуется использовать другие упрочняющие методы.

Традиционные термодиффузионные способы упрочнения насыщением стали углеродом, азотом, бором, хромом и другими элементами энергоемки и трудозатратны. Нами разрабатывается новый способ упрочнения – электродиффузионная термическая обработка (ЭДТО) [3]. Предлагаемая технология отличается применением унифицированного оборудования, стабильностью результатов, экологической чистотой, безотходностью и низкой себестоимостью. Ее использование позволяет обеспечить при минимальных затратах восстановление и даже повышение эксплуатационных характеристик оборудования за счет внутренних резервов материалов [4].

Для исследований были использованы детали трансмиссии трактора К-700 из низколегированных сталей с одинаковым содержанием углерода и хрома – 40Х, 40ХР, 40ХГ, 40ХС.

Определение микротвердости осуществлялось с помощью прибора ПМТ-3М по ГОСТ 9550-75 при нагрузке на индентор 1,47 Н. В качестве индентора использовалась алмазная пирамида с квадратным основанием и углом при вершине между противолежащими сторонами 136°. Коэффициент упрочнения К рассчитывали как отношение средних величин микротвердости поверхностных HVпов и центральных участков HVцентр образцов: К= HVпов /HVцентр.

Обработку исследуемых деталей проводили на разработанной установке для электродиффузионной термической обработки электропроводящих материалов основными блоками которой являются поляризационный, контрольно-измерительный и нагревательный [5].

Технология электродиффузионной термической обработки состояла в следующем. После того как температура в печи сопротивления достигала заданной в тигель с расплавом тетрабората натрия погружали упрочняемый образец и вспомогательный электрод. Затем замыкали ключ и устанавливали необходимый ток обработки, что контролировали с помощью потенциометра и миллиамперметра. Далее через упрочняемый образец и вспомогательный электрод пропускали электрический ток плотностью от 0,0004 до 0,0008 А/мм2, помещенных в корундизовый тигель в течение 1-2 часов при температуре 850°С. По мере уменьшения потенциала обработки в ходе упрочнения регулировали величину поляризующего тока в соответствии с показаниями миллиамперметра. Контроль температуры осуществляли с помощью термопары с милливольтметром. После окончания обработки отключали питание ключом, извлекали образец из расплава и охлаждали на воздухе (нормализовали).

Ток к образцам подводился посредством соединения их с токопроводами из низкоуглеродистой стали, которые, в свою очередь вставляли в защитные корундизовые трубки и фиксировали нижний и верхний торцы трубок замазкой из порошкообразного оксида алюминия (III) и силиката натрия.

В качестве электролита использовали расплав порошка тетрабората натрия Na2O·2B2O3·10H2O марки «ЧДА», который переплавляли на воздухе в корундизовых тиглях в шахтной печи СШОЛ-1.1,6/12-М3 при температуре 800 - 850 °С. После чего через полученный электролит в течение 1,0 - 3,0 часов пропускали постоянный электрический ток плотностью 0,06 - 2,5 А/см² с помощью двух стальных токопроводов с целью удаления из расплава кристаллогидратной воды и других возможных окислителей и его обогащения оксидом железа (подготовка).

В процессе анодной поляризации образцов, при заданных режимах обработки создавались термодинамические условия, способствующие процессу «восходящей» диффузии легирующих элементов из внутренних слоев к поверхности, что оказало существенное влияние на механические свойства материалов. Режимы и результаты ЭДТО сталей с последующей нормализацией представлены в таблице 1.

Таблица 1

Режимы и результаты электродиффузионной термообработки сталей с последующей нормализацией

|

№ образца |

Марка стали |

Продолжительность обработки, ч |

К |

Плотность тока, А/мм² |

Толщина упрочненного слоя, мм |

Расстояние между катодом и анодом, мм |

Соотношение площадей анода к катоду |

|

1 |

40Х |

1,0 |

1,505 |

0,0006 |

0,2 |

19,90 |

6,861 |

|

2 |

40ХС |

2,0 |

1,38 |

0,0007 |

0,35 |

12,97 |

5,29 |

|

3 |

40ХГ |

2,0 |

2,08 |

0,0004 |

0,2 |

31,17 |

11,7 |

|

4 |

40ХР |

2,0 |

1,93 |

0,0008 |

0,3 |

20,12 |

6,26 |

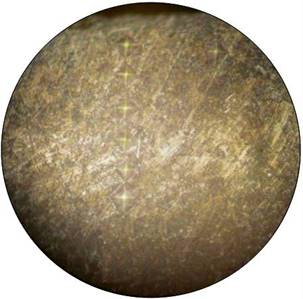

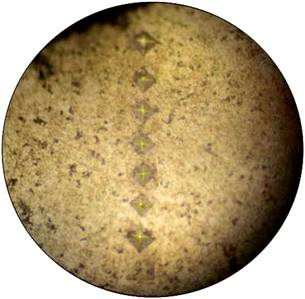

Максимальный коэффициент упрочнения отмечен на образцах № 3 и 4. На полученных микрофотографиях образцов сталей (рис. 1) отчетливо видно, что при измерении микротвердости с шагом 50 мкм площадь отпечатков алмазной пирамидки в направлении от поверхности к центру обработанного образца увеличивается. В результате проведения электродиффузионной термообработки установлено повышение микротвердости поверхностного слоя толщиной 200 - 350 мкм по сравнению с центральными участками в зависимости от марки стали. По мере удаления от поверхности упрочненных образцов величина микротвердости убывает наиболее интенсивно на расстоянии до 100 мкм.

а б

Рис. 1. Отпечатки индентора при измерении микротвердости стали 40ХС (а), 40ХГ (б) после ЭДТО с нормализацией. х 280 (травление 4 % - м ниталем)

Для выявления параметров влияющих на такой качественный показатель образцов подвергнутых ЭДТО как коэффициент упрочнения был проведен статистический анализ данных всех параметров обработки.

Проанализировав корреляционную зависимость каждого показателя между собой, получили две сильные зависимости: коэффициент упрочнения прямопропорционально зависит от расстояния между катодом (вспомогательный электрод) и анодом (обрабатываемый образец), т.е. чем больше расстояние между ними в процессе обработки, тем больше коэффициент упрочнения, а, следовательно, и микротвердость поверхности образца по отношению к микротвердости его центральных участков; а также чем больше площадь обрабатываемой поверхности детали по отношению к площади вспомогательного электрода, погруженного в расплав, тем выше коэффициент упрочнения.

Для определения оптимальной величины расстояния между катодом и анодом, а также отношения площадей между ними, при которых можно будет получить выгоднейший результат повышения микротвердости, была проведена аппроксимация полученных данных, в результате которой выведены уравнения регрессии по полиномиальной зависимости и рассчитаны коэффициенты достоверности.

Для зависимости «коэффициент упрочнения – расстояние между катодом и анодом» уравнение имеет вид (величина достоверности аппроксимации R = 94,18 %):

К = 0,0009·L2+0,0778·L+0,5158,

где К – коэффициент упрочнения; L – расстояние между катодом и анодом, мм.

Для зависимости «коэффициент упрочнения – отношение площади анода к катоду» уравнение имеет вид (величина достоверности аппроксимации R = 90,1 %):

К = 0,021А2-0,119А+1,566

где А - отношение площади анода к катоду.

Таким образом, проведенные исследования позволили выявить особенности формирования упрочненного слоя электродиффузионной термообработкой на исследованных марках низколегированных сталей. Установлено, что коэффициент упрочнения находится в зависимости от величины расстояния между обрабатываемой деталью и вспомогательным электродом, а также от соотношения их площадей, регулируя которые можно изменять микротвердость поверхности.

Литература:

1. Лялякин В.П. Восстановление и упрочнение деталей в агропромышленном комплексе // Техника и оборудование для села. 2009. № 9. С. 8 - 11.

2. Рыжих Ю.П., Юдников А.С. Метод скоростной электродуговой цементации деталей // Техника в сельском хозяйстве. 2012. № 1. С. 39 - 41.

3. Патент № 2450084 РФ, МПК С 23 С 10/26. Способ электродиффузионной термообработки полой детали из стали / Паульс В.Ю., Кусков В.Н., Жданович М.Ф., Смолин Н.И. (РФ); заяв. 25.08.2010, опубл. 10.05.2012, Бюл. №13.

4. Кусков В.Н., Смолин Н.И., Паульс В.Ю. Восстановление и упрочнение деталей оборудования перерабатывающих производств – Тюмень: Вектор Бук, 2009. – 179 с.

5. Патент на полезную модель № 40320 РФ, МПК С23С8/42. Установка для термоэлектрической обработки / Паульс В.Ю., Кусков В.Н., Смолин Н.И. (РФ); заявл. 31.03.04, опубл.10.09.04, Бюл. № 25.