Современный технологический процесс нельзя представить без автоматических систем управления. Корректным применением таких систем можно достичь оптимальных параметров эксплуатации, как определенного узла, так и технологического процесса в целом. Одной из основных технологических узлов первичной переработки является процесс перегонки углеводородного сырья. Это по своей сути является высокотехнологичным узлом поточной линии. От точности регулирования технологических параметров процесса ректификации нефтегазоконденсатного смеси, зависит качество выпускаемой продукции [1].

К основным показателям качества предъявляются требования, которые и обеспечивают надежную и четкую работы всей системы. Каждый технологический процесс переработки характеризуется определенными технологическими параметрами, обеспечивающие соответствующие качественные показатели конечной продукции. Эти требования на качество продукции и эксплуатацию должны постоянно жестко соблюдаться.

К основным технологическим параметрам работы ректификационной колонны первичной перегонки нефти относятся: давление в колонне; температурный режим колонны; расход сырьевых и продуктовых потоков; уровень жидкости в аппаратах и емкостях.

Параметры работы ректификационной колонны могут изменяться в более или менее широких пределах, отклоняясь от нормального технологического режима. Поддержание требуемых параметров и восстановление отклоненного параметров режима осуществляются автоматической системой регулирования.

Автоматическое регулирование и управление работой аппаратуры осуществляется при помощи технических средств управления и автоматизации. К ним относятся приборы автоматического контроля, управления и регулирования температуры, давления, расходов потоков, уровней жидкости, параметров электрических машин; свойств потоков нефти, газов и получаемы продуктов (плотность, температура вспышки, фракционный состав, вязкость и др.), а также аппаратура автоматической сигнализации, блокировки и извещения (световые или звуковые).

В связи с тем, что объекты регулирования обладают инерционностью, эффект воздействия управления может проявляться через какой то временной интервал, т. е. запаздыванием. Устранение вредного влияния запаздывания в процессах регулирования достигается применением регуляторов, учитывающих инерционность регулирования или применением связанного (каскадного) регулирования с включением в систему регулирования нескольких регуляторов и датчиков.

Выход и качество дистиллятов получаемых продуктов определяется: фракционным составом исходного сырья; количеством орошения колонны; числом контактных тарелок или высотой насадочных пакетов и их числом; количеством подаваемого и снимаемого в колонну тепла.

Фракционный состав продуктов, выходящих из колонны, зависит от соответствующей температуры и давления той зоны, где они получают в виде дистиллятных паров или жидкости. Фракционный состав сырья, поступаемого на переработку практически постоянно изменяется, что требует корректировки параметров режима колонны для обеспечения заданного качества, получаемых целевых продуктов.

В промышленности традиционно применяются две схемы регулирования фракционного состава дистиллята, уходящего с верха колонны: первая регулировкой температуры верха колонны изменением количества орошения и температуры низа и вторая постоянством этого параметра. В последнем случае в колонне происходит меньшее колебание расхода жидкостных потоков на контактных тарелках, что обусловливает меньшую зависимость качества дистиллята от колебаний свойств сырья и его расхода, хотя имеет место определенная инерционность регулирования.

Схемы регулирования температуры верха и низа ректификационной колонны для обеспечения качества соответствующих продуктов образуют взаимосвязанную систему. Например, увеличение подачи орошения вверх колонны отразится на тепловом балансе всей колонны, т. е. импульс понижения температуры верха, вызванный повышением расхода орошения, дойдет и до низа колонны. При этом для поддержания постоянной температуры низа колонны потребуется увеличение подвода тепла в низ, и вызванный этим импульс дойдет до верха колонны и т. д.

При отсутствии контроля над количеством орошения и тепла (т. е. при регулировании только по температурам) колонна может быть выведена из рабочего режима самой системой регулирования, т. е. колонна перегрузится внутренними потоками пара и жидкости, что резко снизить четкость ректификации и ухудшить качество как верхнего, так и нижнего продукта.

Взаимосвязанные, или каскадные, схемы регулирования работы ректификационных колонн, объединяющие обе схемы регулирования, позволяют избежать перегрузки колонн внутренними потоками и повысить качество регулирования.

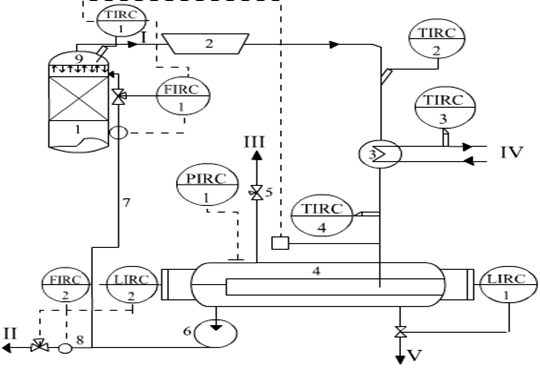

На рисунке приведена схема каскадного регулирования температуры верха колонны, следовательно, и качество дистиллятной фракции, уходящей с верха колонны. Пары с верха колонны 1 поступают в конденсатор воздушного охлаждения 2, затем газопарожидкостная смесь проходит в водяной доохладитель 3, после которого она поступает в емкость-сепаратор 4, где от углеводородного и водяного конденсата отделяется несконденсировавщийся газ, который отводится по трубе 5, через регулятор давления PIRC/1.

Давление во всей аппаратуре определяется остаточным давлением паров дистиллята и зависит от температуры после доохлаждения и конденсации в холодильнике 3. В емкости-сепараторе 4 вода отделяется от углеводородного конденсата. Вода собирается в нижней части емкости и по межфазному регулятору уровня LIRC/l выводится из системы по линии V.

Схема каскадного регулирования температуры верха колонны: 1 — верх ректификационной колонны; 2 — конденсатор воздушного охлаждения; 3 — водяной доохладитель; 4 — емкость-сепаратор для отделения газа от воды и углеводородного конденсата; 5 — линия отвода газа; 6 — насос; 7 — линия подачи орошения; 8 — линия откачки балансового количества дистиллята; 9 –коллектор -распределитель орошения; I — пары дистиллята; II — дистиллят; III — газ; IV — охлаждающая вода; V — вода (технологический конденсат); TIRC/1 — регулятор температуры верха; TIRС/2,3,4 — показатели температуры; LIRC/1 — межфазовый регулятор уровня дистиллят/вода PIRC/1 — регулятор давления; FIRС/1,2 — регуляторы расхода орошения и откачки дистиллята

Для надежного вывода дистиллята из емкости-сепаратора установлена вертикальная перегородка, перетекая через которую обезвоженный дистиллят поступает на прием насоса 6, подающий орошение по линии 7 на верхнюю тарелку колонны. Орошение в насадочные колонны вводится через специальный коллектор 9, обеспечивающий равномерное орошение насадки по сечению аппарата. Балансовое количество дистиллята отводится по линии 8, который регулируется прибором принимающим сигнал уровня (LIRC/2) из емкости 4.

Анализаторы качества дистиллята на потоках установлены так, чтобы уменьшит инерционность регулирования, т. е. в тех местах потоков, где возможен оперативный контроль качества.

Таким образом, автоматическим контролем и регулированием системы верхнего дистиллятного потока и орошения ректификационной колонны поддерживается основные технологические параметры, что способствует получению качественной продукции, и надёжность работы перегонной установки.

Литература:

1. Технология переработки нефти. В 2-х частях. Часть первая. Первичная переработка нефти / Под. ред. О. Ф. Глаголевой, В. М. Капустина. –М.: Химия, Колос С, 2006. — 400 с.

- «Проектирование систем автоматизации технологических процессов, Справочное пособие» под ред. А.С Клюева, Москва, 2-е издание, Энергоатомиздат,1989.