Швейная промышленность — одна из самых значительных отраслей легкой промышленности, как по объему выпускаемой продукции, так и по номенклатуре швейного оборудования, используемого в производстве. Это оборудование чрезвычайно разнообразно. Оно различается по видам выполняемых технологических операций, а также по конструкции машин и принципам управления ими.

Технологические процессы и операции, применяемые для изготовления одежды, во многом определяют конструкцию и устройство необходимого для их выполнения оборудования; с учетом назначения процесса, способа выполнения операций, а также формы и размеров обрабатываемых изделий создаются целые виды и классы оборудования, обеспечивающие изготовление изделий с наименьшими затратами времени при достижении лучшего качества.

В мире более 100 фирм выпускают промышленные и бытовые швейные машины и различные сопутствующие им изделия и устройства (иглы, электроприводы, приспособления, узлы автоматизации и т. п.).

Одним из направлений совершенствования изготовления швейных изделий является применение оборудования, отвечающего специфике его эксплуатации. В условиях частой смены видов и режимов технологических операций швейные машины должны обладать расширенными функциональными возможностями, иметь «обратимость» и «гибкость» конструкции для перехода с одного вида операции на другую. Втачивание рукава в пройму изделия, как одна из таких операций, в настоящее время при пошиве изделий часто выполняется на универсальных швейных машинах.

В технологическом процессе изготовления многих видов изделий от чёткости исполнения операции втачивания рукавов в пройму зависит общее качество изделия.

Рукава с проймами соединяют стачным швом шириною 10 мм с направлением припусков на швы в сторону рукава. Перед соединением проверяют точность линий срезов рукавов и пройм. В рукавах проверяют их симметричность, длину, ширину и наличие контрольных рассечек. Контрольные рассечки проверяются по проймам полочек и спинки.

Длина оката рукава должна быть больше длины линии проймы. Разница зависит от модели и вида проймы и составляет 0,4 мм на 10 мм длины проймы для полушерстяных тканей с содержанием синтетики до 30 %; до 1,5 мм на 10 мм длины для чисто шерстяных материалов. В связи с этим втачивание сопровождается обязательной посадкой ткани по срезу головки рукава. Величина посадки по периметру проймы не остаётся постоянной. Для создания необходимого внешнего вида, для обеспечения свободы движения руки посадку оката рукава распределяют по длине линии проймы различно в зависимости от требований, предъявляемых к тому или другому участку. Таких участков по длине проймы обычно от трёх до шести в зависимости от назначения изделия.

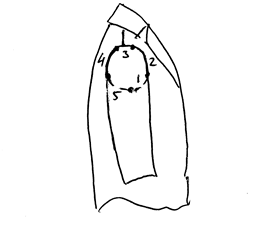

На рисунке 1 в качестве примера приведена схема, где окат рукава разделён на пять участков; изделие — жакет женский из гладкокрашеной ткани. Участок 1 — от контрольной надсечки на линии переднего переката до переднего шва и далее на такое же расстояние по нижней части рукава. Рукав здесь соединяют с проймой без посадки, что обеспечивает фиксацию положения линий переднего переката. Участок 2 — от контрольной надсечки на линии переднего переката до плечевого шва, не доходя до него 25÷30 мм. Посадка рукава на этом участке создаёт красивую обтекаемую форму на внешнем участке оката и обеспечивает необходимую свободу движения руки. Посадка здесь значительная и, ориентировочно, составляет 30÷33 % всей посадки. И распределение её по участку не одинаково: в центре, на наиболее косом срезе оката, она больше, а к концам участка её уменьшают. Участок 3 — область плечевого шва на 25÷30 мм, в одну и другую сторону от него. Посадка необходима для оформления верхней части оката. Величина посадки должна обеспечивать свободное огибание внутренних швов втачивания на данном участке и составляет 10÷12 % всей посадки. Участок 4 — часть оката рукава, расположенная со стороны спинки от конца участка 3 до контрольной надсечки на линии локтевого переката. С учётом необходимости оформления оката рукава на данном участке и обеспечения свободы движения посадка оката должна быть здесь до 30÷33 % всей посадки, примерно так же, как на участке 2. Участок 5 — часть оката рукава между концом участка 4 и началом участка 1. Посадка составляет 20÷24 % всей посадки.

Рис. 1. Схема деления оката рукава на участки

Схема наглядно показывает, что операция достаточно сложная и трудоёмкость её весьма велика. Кроме того, велико и разнообразие вариантов посадки, которое устанавливается для различных конкретных случаев.

Применение для этой операции универсальных машин нецелесообразно, так как оно возможно только после предварительного вмётывания рукава в пройму, осуществляемого вручную по рассечкам для обеспечения необходимого качества посадки.

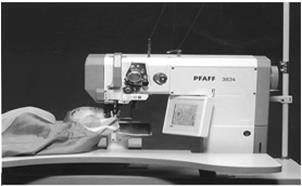

В последние годы созданы специальные машины, такие как «Juki» DP-2100; «Durkopp/Adller» 550–16–26; «Pfaff» 3834–14/21, которые существенно повышают производительность труда (рис. 2).

Операция по втачиванию рукавов производится с объёмным объектом и не на плоскости, а в пространстве. В связи с этим машина изготовлена в варианте с колонкой, на которой будет размещаться изделие.

Сухая головка, прямой привод — эти достижения вошли составной частью в конструкцию машины. Но главной особенностью является исполнение её транспортирующего узла. Он выполнен в виде пары роликов и прижимной лапки, а у машины фирмы «Juki» в виде пары транспортирующих ремешков. Движение этих роликов раздельное и управляемое. Разность в скоростях движения роликов определяет разницу в перемещении контактирующих с ними слоёв пакета, за счёт чего производится посадка. Процесс посадки контролируется программной системой и отображается на экране жидкокристаллического дисплея. Система может содержать в памяти 99 различных программ посадки по участкам. Таких участков может быть до 30.

Процесс программирования максимально упрощён: просто на пульте, сенсорно. Кроме того, система даёт подробную визуальную информацию о конкретной ситуации в проведении операции в данный момент и о том, что будет выполняться в следующий этап.

Длина челночного стежка регулируется от 1,5 до 6,0 мм. Скорость работы — 3500 оборотов в минуту. Толщина пакета материалов под транспортирующими органами — до 3,5 мм.

Рис. 2. Машина фирмы «Pfaff» для втачивания рукава в пройму изделия

Важным моментом, который обязательно нужно отметить, является стабильность воспроизведения программы и высокое качество изделия: одинаковое втачивание в пройму правого и левого рукава.

В машине предусмотрено выполнение и ряда вспомогательных функций: автоматический останов в конце операции, подъём верхнего транспортирующего ролика, обрезка ниток.

Таким образом, повышение эффективности и качества выполнения операции втачивания рукава в пройму изделия наиболее рационально решать за счет расширения функциональных возможностей швейных машин или применения специальных полуавтоматов для втачивания рукава в пройму изделия. Правильный выбор и обоснованное применение более совершенной техники и оборудования, по сравнению с существующим аналогом производства вносит существенное совершенствование в технологический процесс изготовления изделия. Это позволит значительно повысить производительность труда и улучшить качество и конкурентоспособность изделия.

Литература:

1. Франц В. Я. Оборудование швейного производства.–М.: Академия, 2002.

2. Исаев В. В. Оборудование швейных предприятий. — М.: Легпромиздат, 1989.

3. Анастасиев А. А. и др. Машины, машины-автоматы и автоматические линии легкой промышленности. — М.: Легкая индустрия, 1983.

4. Зак И. С., Полухин В. П., Лейбман С. Я. Комплексно-механизированные линии в швейной промышленности. — М.: Легпромбытиздат, 2008. — 320 с.

5. Кокеткин П. П. Пооперационная машинноавтоматизированная технология одежды. — М.: Легпромбытиздат, 2008. — 232 с.