Ключевые слова: электроэрозионное диспергирование, отходы нихрома, порошок, схема процесса

Нихромовые сплавы применяются для изготовления нагревательных элементов электрических печей и бытовых приборов; кроме того, они используются для изготовления деталей, работающих при высокой температуре в условиях малых нагрузок. Он имеет повышенную жаропрочность, крипоустойчивость, пластичность, хорошо держит форму. Нихром — дорогостоящий сплав, но, учитывая его долговечность и надёжность, цена не представляется чрезмерной. Одним из перспективных методов получения порошка, практически из любого токопроводящего материала, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД). В случае использования нихромовых порошков, полученных методом ЭЭД, в качестве добавок при нанесении защитного слоя на другие поверхности, можно другому материалу также придать всю ту устойчивость, которой обладает сам исходный никель-хромовый сплав. [1, 2]

Для получения порошка из отходов нихрома методом электроэрозионного диспергирования использовали установку для ЭЭД токопроводящих материалов (рис. 1) [3–5], в качестве исходного сырья отработанную нихромовую проволоку из нагревательных элементов.

Рис. 1. Общий вид экспериментальной установки ЭЭД

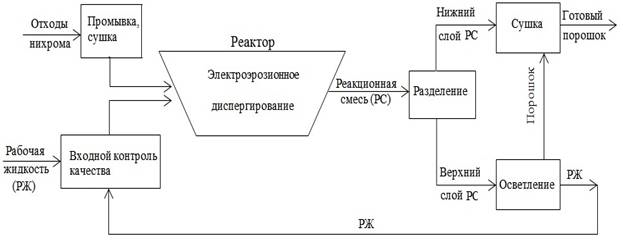

Отходы нихрома загружали в реактор, заполненный рабочей жидкостью — дистиллированной водой, процесс проводили при следующих электрических параметрах: емкость разрядных конденсаторов 4,5–23,5 мкФ, напряжение 100 … 200 В, частота следования импульсов 105 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала отходов с образованием дисперсных частиц порошка. Процесс электроэрозионного диспергирования проводили в соответствии со схемой, представленной на рисунке 2.

Рис. 2. Схема проведения процесса ЭЭД отходов нихрома

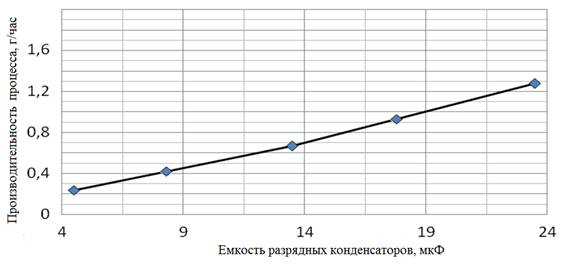

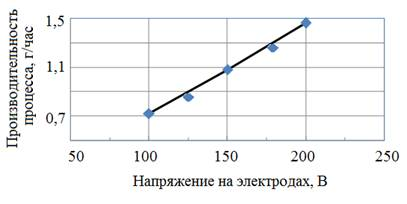

На рисунках 3–4 представлены зависимости производительности процесса от электрических параметров установки ЭЭД.

Рис. 3. Тенденция роста производительности процесса ЭЭД отходов нихрома при увеличении емкости разрядных конденсаторов (напряжение 150 В, частота 105 Гц)

Рис. 4. Тенденция роста производительности процесса ЭЭД отходов нихрома в воде при увеличении напряжения (емкость конденсаторов 23,5 мкФ, частота 105 Гц)

Экспериментально установлены практически прямо пропорциональные зависимости производительности процесса от емкости разрядных конденсаторов и напряжения на электродах реактора. Установлено, что для получения порошков заданных размеров наиболее целесообразно изменять емкость разрядных конденсаторов и (или) напряжение на электродах реактора, которое напрямую зависит от напряжения питания установки ЭЭД (генератора импульсов), а остальные параметры оставлять постоянными.

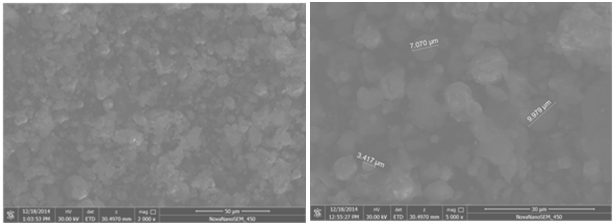

Порошки, полученные в соответствии с приведенной схемой, подвергаются аттестации, из данных представленных на рисунке 5 видно, что частицы порошка являются мелкодисперсными и имеют в основном сферическую форму.

Рис. 5. Снимки с растрового электронного микроскопа частиц электроэрозионного порошка, полученного из отходов нихрома

Гранулометрическим анализом образцов порошка, полученного из отходов нихрома, установлено, что средний размер частиц составляет 23,86 мкм.

Рентгеноспектральный микроанализ позволил определить элементный состав микрообъектов частиц порошков, полученных электроэрозионным диспергированием отходов нихрома по возбуждаемому в них характеристическому рентгеновскому излучению. Установлено, что основными элементами в порошке, полученном методом электроэрозионного диспергирования никель-хромового сплава в дистиллированной воде, являются кислород, железо, никель и хром.

Таким образом, на основании полученных результатов можно сделать вывод о том, что порошки из нихромового сплава, полученные методом электроэрозионного диспергирования, могут применяться в качестве электродного материала для упрочнения инструмента электроискровым легированием, а также в композиционных гальванических покрытиях.

Литература:

1. Агеева Е. В. Конструкционные материалы, используемые в машиностроении / Е. В. Агеева, А. А. Горохов − Курск: Университетская книга. — 2014. − 130 с.

2. Агеева, Е. В. Повышение качества ремонта и восстановления деталей современных транспортных систем / Е. В. Агеева, Е. В. Агеев // Известия ТулГУ. Серия: Технические науки. — 2011. — Вып. № 3. — С. 503–509.

3. Патент 2449859, Российская Федерация, C2, B22F9/14. Установка для получения нанодисперсных порошков из токопроводящих материалов / Агеев Е. В.; заявитель и патентообладатель Юго-Западный государственный университет. — № 2010104316/02; заяв. 08.02.2010; опубл. 10.05.2012. — 4 с.

4. Агеев Е. В. Разработка оборудования и технологии для получения порошков из отходов вольфрамсодержащих твердых сплавов, пригодных к промышленному использованию / Е. В. Агеев, Е. В. Агеева // Вестник машиностроения. — 2013. — № 11.– С. 51–57.

5. Агеев Е. В. Определение основных закономерностей процесса получения порошков методом электроэрозионного диспергирования / Е. В. Агеев, Е. В. Агеева, А. С. Чернов, Г. С. Маслов, Е. И. Паршина // Известия ЮЗГУ. — 2013. — № 2. — Ч. 1 — С. 85−90.