Годовой расход топлива автомобилем складывается из количества топлива использованного для обеспечения работы двигателя и потерь топлива в виде проливов и утечек. Одной из причин утечки топлива является потеря герметичности в элементах топливной системы, чаще всего в топливопроводах. В статье приводится описание конструкции и порядок работы с устройством для восстановления геометрии уплотнительных конусов (наконечников) пластическим деформированием.

Ключевые слова: восстановление, топливопровод, топливная система, уплотнительный конус, наконечник топливопровода, пластическое деформирование, высадка.

Среди дефектов топливопроводов, приводящих к нарушению герметичности соединений и утечки топлива наиболее часто встречается нарушение геометрической формы и размеров уплотнительных конусов соединительных разъемов (наконечников) вследствие деформации поверхности [1–2]. Такие дефекты устраняются либо полной заменой деформированного наконечника путем удаления и замены его новым, либо путем формирования нового наконечника непосредственно на ремонтируемом топливопроводе, если позволяет остаточная длинна трубки. Формирование нового наконечника осуществляется путем пластического деформирования материала трубки (высадки) в специальных устройствах и придания ему требуемой геометрической формы и размеров.

Существующие устройства для высадки наконечников топливопроводов громоздкие и неудобные в использовании, что приводит к снижению эффективности их применения и производительности процессов ремонта топливопроводов. Зачастую необходимо использовать гидравлические прессы, которые представляют достаточно сложный агрегат, что не в лучшую сторону сказывается на технологической надежности [3–5].

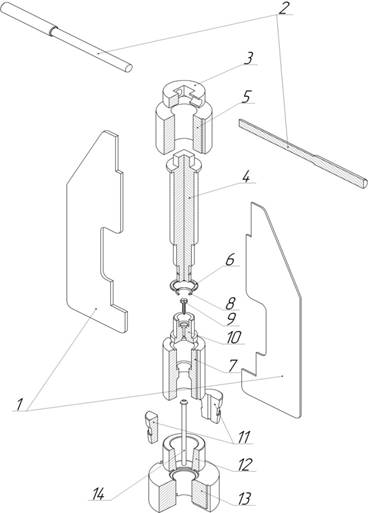

Предлагаемая конструкция устройства для высадки наконечника состоит из тринадцати деталей (рис. 1). К пластинам корпуса 1 приварена втулка 5 с внутренней резьбой под нажимной винт 4. На одном конце нажимного винта 4 имеется стыковочная часть квадратного сечения, на которую одевается вороток, состоящий из обоймы 3 и рукояток 2. Другой конец нажимного винта 4 соединен с матрицей 10 стопорным кольцом 8.

Рис. 1. Устройство для высадки наконечника топливопровода

Между матрицей 10 и нажимным винтом 4 находится направляющая втулка 7. В матрице 10 устанавливается центрирующий наконечник 9. Для снижения величины трения скольжения нажимного винта 4 по поверхности направляющей втулки 7 служит шайба 6. Высаживаемый трубопровод 14 фиксируется двумя половинками пуансона 11, которые вставляются в конусную втулку 12. В нижней части корпуса к пластинам 1 приваривается опора 13.

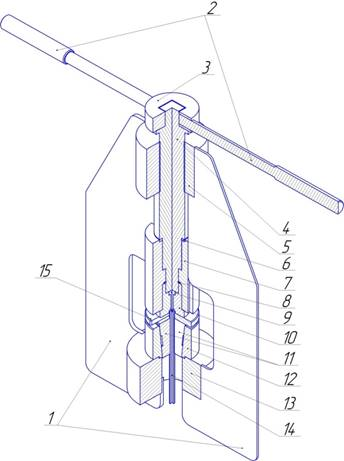

Работает устройство следующим образом (рис. 2).

При восстановлении неисправный наконечник отрезают от топливопровода и подрезают торец высаживаемого конца топливопровода перпендикулярно его оси. Затем высаживаемый конец топливопровода 14, через отверстие опоры 13 в нижней части корпуса устройства вставляют между половинками пуансона 11, которые установлены в конусной втулке 12. Для осадки пуансона 11 в конусной втулке 12 и более точного позиционирования высаживаемого топливопровода 14 применяют разрезную шайбу 15. Разрезная шайба 15 давит на пуансон 11, осаживая его в конусную втулку 12, тем самым, зажимая между половинками пуансона 11 высаживаемый топливопровод 14. Кроме того, высаживаемый топливопровод 14 необходимо позиционировать таким образом, чтобы его конец выступал над поверхностью разрезной шайбы 15 на 1–2 мм. Это позволит обеспечить необходимое положение высаживаемого трубопровода 14 в пуансоне 11.

Рис. 2. Устройство для высадки наконечника топливопровода с разрезной шайбой

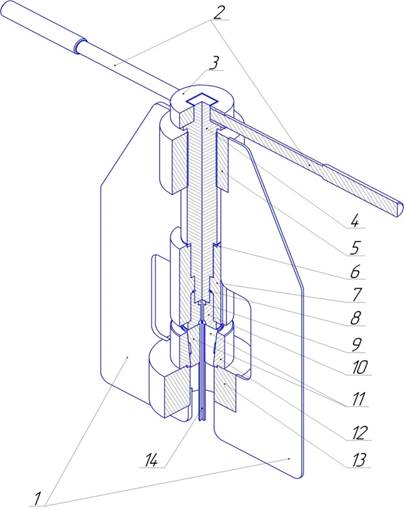

Вращая вороток за рукоятки 2, перемещают нажимной винт 4 вниз, оказывая давление на матрицу 10 и разрезную шайбу 15. При этом происходит калибровка положения высаживаемого топливопровода 14, его фиксация в конусной втулке 12 посредством пуансона 11. После фиксации и калибровки высаживаемого топливопровода 14 разрезную шайбу 15 извлекают, сняв давление нажимного винта 4 путем его перемещения вверх. Затем, повторно нагружают матрицу 10, вращая вороток за рукоятки 2 и перемещая нажимной винт 4 вниз до полной высадки наконечника топливопровода 14 (рисунок 3).

Завершив высадку наконечника топливопровода 14, снимают нагрузку с матрицы 10, путем вращения воротка за рукоятки 2, поднимая нажимной винт 4 вверх. Для извлечения топливопровода 14 из пуансона 11, конусную втулку 12 приподнимают и, под нее, устанавливают разрезную шайбу 15. Между матрицей 10 и верхней поверхностью конусной втулки 12 устанавливают разрезную коронку 16. Вращая рукоятки 2, нагружают коническую втулку 12, через разрезную коронку 16. При этом половинки пуансона 11 упираются в разрезную шайбу 15 — происходит освобождение высаживаемого топливопровода 14. Процесс высадки наконечника завершен.

Рис. 3. Работа устройства для высадки наконечника топливопровода

Предлагаемая конструкция устройства для ремонта топливопроводов высокого давления направлена на устранение недостатков существующих приспособлений и обладает рядом преимуществ [6–7]:

1. Меньшая материалоемкость (особенно по сравнению с приспособлениями, использующими гидропрессы).

2. Высокая мобильность, ввиду малых габаритных размеров и массы.

3. Возможность применения практически в «полевых» условиях.

4. Простота и надежность конструкции.

5. Не требует специальных навыков и узкой специализации.

6. Возможность изготовления силами предприятия не располагающего широкой номенклатурой станочного металлообрабатывающего оборудования.

7. Низкая стоимость изготовления и эксплуатационных издержек.

Литература:

1. Захаров, Ю. А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю. А. Захаров, Е. А. Кульков // Молодой ученый. — 2015. — № 2. — С. 154–157.

2. Захаров, Ю. А. Проверка, диагностика и испытание форсунок дизелей [Текст] / Ю. А. Захаров, Е. Г. Рылякин // Транспорт. Экономика. Социальная сфера. (Актуальные проблемы и их решения): сборник статей Международной научно-практической конференции / МНИЦ ПГСХА. — Пенза: РИО ПГСХА, 2014. С. 43–47.

3. Захаров, Ю. А. Устройство для диагностики форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 45–47.

4. Захаров, Ю. А. Основные неисправности форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 43–44.

5. Захаров, Ю. А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю. А. Захаров, Е. А. Кульков // Materiály XI mezinárodní vědecko — praktická konference «Moderní vymoženosti vědy — 2015». — Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o — S. 29–33.

6. Захаров Ю. А., Кульков Е. А. Актуальность проведения диагностики, испытания и проверки форсунок дизельных двигателей мобильных машин // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/50010 (дата обращения: 30.03.2015).

7. Захаров Ю. А., Кульков Е. А. Технологический процесс проверки топливных форсунок дизелей автомобилей «КамАЗ» модернизированным устройством для диагностики и испытания форсунок дизелей // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/49912 (дата обращения: 30.03.2015).