В статье приведены результаты теоретических и экспериментальных исследований машинного агрегата с вращающими механизмами, с учетом инерционных свойств и производительности машин.

Приведена новая методика определения частоты вращения вращающих органов.

In article are brought results theoretical and experimental studies of the machine unit with rotating mechanism, with provision for characteristic of the inertias and capacity of the machines.

It is brought new methods of the determination of the frequency of the rotation rotating organ.

При исследовании рабочих органов устройства основным важным факторов является расчет отдельных рабочих органов с учетом сил и моментов действующих на них, а также изменение частоте их вращения.

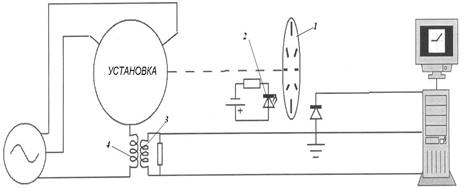

С целью определения основных рабочих параметров вращающих органов устройства нами были проведены эксперименты которые определении характера и величина момента, частоты вращения движущих органов. Это позволяет получить действительные значения искомых нагрузок и оценить корректность. Основная цель экспериментальных исследований состоит в подтверждении правильность методики динамического расчета рабочих органов. Определение величин и характера изменения динамических нагрузок при работе устройства позволяет оценить правильность выбора рабочих приводов и электродвигателей устройства, а также надежность работы кинематических узлов. Определения частоты вращения рабочих органов осуществляется при помощи специальной установки (рис. 1), который отражает изменения частоты вращения органов в зависимости от внешних нагрузок.

Рис. 1. Экспериментальная установка для определения частоты вращения рабочих органов

Установка предназначена для измерения нагрузочных характеристик распределителя при различной производительности. Измерения проводятся одновременно по двум параметрам — по частоте вращения винта распределителя и по потребляемой электрической мощности Измерение частоты вращения вала распределителя производится при помощи фотоэлектронного датчика, схема которого приведена на рисунке 1.

Фотоэлектронный датчик состоит из датчика освещенности (фотодиод ФД-256), диск прерывателя (диск с прорезями, насаженный на вал винта), источника света (сверхяркий светодиод красного цвета свечения). При вращении вала винта, а соответственно и диска прерывателя, световой поток от источника света на фотодатчик модулируется с частотой, кратной частоте вращения вала В данной работе был использован диск 1 диаметром 150 мм из акрилового пластика в котором были проделаны радиальные прорези шириной 5 мм и углом поворота 10, всего 36 прорезей. Таким образом, частота получаемого сигнала с фотодатчика в 36 раз больше частоты вращения ротора электродвигателя, выраженной в оборотах в секунду Для получения результата измерения в оборотах в минуту, соответственно используется формула  , где f — частота сигнала с фотодатчика в герцах.

, где f — частота сигнала с фотодатчика в герцах.

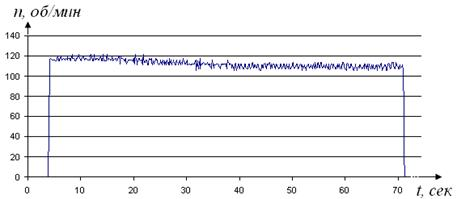

В качестве измерительного прибора используется персональный компьютер (PENTIUM-IV). Сигнал фотодатчика 2 заводится на правый канал звуковой карты ПК. Специально разработанная программа на языке Python 2.5 считывает данные с аналогово-цифрового преобразователя (АЦП) звуковой карты (преобразование с частотой 8 кГц, 16 бит, стерео). Поскольку фотодатчик обладает высоким выходным сопротивлением, подключается к компьютеру посредством сравнительно длинного кабеля (1,5 м), измерения проводится при высоком уровне электрических наводок и вибрации работающего вала, то сигнал с фотодатчика получается сильно зашумленным. Поэтому при анализе полученных с АЦП данных используется принцип пороговой отсечки, при котором пропускаются только сигналы с амплитудой, большей некоторого предварительно заданного порогового значения, а все остальные сигналы отсекаются (приравниваются к нулю). Для определения частоты полученного таким образом очищенного сигнала, сигнал подсчитывается количество переходов через ноль и это количество делится на 2. На этом цикл измерения заканчивается. В секунду проводится около 8 таких циклов, результаты которых записываются в файл и отображаются на дисплее в режиме реального времени (рис. 2). Поскольку используется цифровая запись и анализ данных, погрешность измерения частоты вращения не более 1 %.

Рис. 2. Диаграмма зависимости частоты вращения от производительности

Увеличение производительности приводит и уменьшению частоты вращения вала шнека по нелинейной закономерности. С увеличением производительности до 30 т/ч, частота вращения вала шнека уменьшается до 98 об/мин (10 %) (рис. 2).

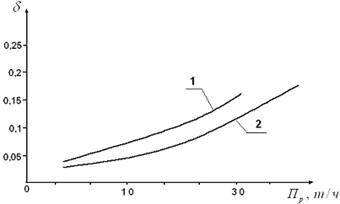

Кроме того сравнение результатов эксперимента с теоретическими по определению коэффициента неравномерности колебаний угловой скорости вала винта также показывает незначительную разницу. На рисунке 4 представлены сравнительные графические зависимости неравномерности угловой скорости вала винта.

Рис.4. Зависимости изменения неравномерности угловой скорости вала винта от производительности машины, где: 1 — экспериментальная; 2 — теоретическая

Анализ зависимостей показывает, что разница между теоретической и экспериментальными кривыми увеличивается с возрастанием производительности (см. рис. 4. кривые 1,2). Максимальная разница между экспериментальной и теоретическими показателями составляет 0,065 при  9,0 %.

9,0 %.

Литература:

1. Патрон В. З., Перлин П. И. «Методы математической теории упругости: Учебное пособие. — М. Наука. Главная реакция физико-математической литературы: 1981.-688с.

2. Х. К. Рахмонов. Разработка рациональной технологии распределения хлопка-сырца при его складировании. Дис... канд. тех. наук. Ташкент, 1996