В настоящее время значительное количество добываемого газа (природного и попутного нефтяного) содержит кислые компоненты, как сероводород, серосодержащие вещества и диоксид углерода. Их содержание изменяется в широких пределах от долей до десятков процентов. Сероводород и меркаптаны являются ядовитыми веществами, их максимальное количество в газе регламентируется, так как они вызывают интенсивную коррозию газопроводов и аппаратуры [1].

Процессы очистки газа от сероводорода, двуокиси углерода, аммиака основаны на высокой избирательности адсорбции этих компонентов промышленных газов цеолитами.

В первую очередь цеолиты рекомендуются как уникальное средство для осушки газов. Их быстрому внедрению в промышленность и различные отрасли экономики способствало способность низкотемпературного разделения газов, тщательная и глубокая осушка. Применение известных жидких осушителей и традиционных адсорбентов в ряде случаев не может эффективно решить эту задачу. Цеолиты широко применяются в газовой промышленности: для осушки природного газа на промыслах, газобензиновых заводах, их закачивают в пласт, используют в криогенных установках, для осушки сжиженных углеводородных газов и т. д. [2].

В настоящее время рекомендуются и используются в газовой промышленности синтетические цеолиты СаА и NaX (адсорбционная способность этих адсорбентов по H2S дана в нижеприведенной табл. 1) [3].

Таблица 1

Адсорбционная способность цеолитов по H2S(в % масс.)

|

Цеолит |

Температура, 0С |

Давление, кПа (мм.рт.ст.) |

||||||

|

0,07 (0,5) |

0,13 (1,0) |

0,33 (2,5) |

1,33 (10) |

6,65 (50) |

13,30 (100) |

33,25 (250) |

||

|

СаA |

25 |

3,0 |

4,8 |

6,8 |

10,0 |

13,6 |

15,0 |

16,2 |

|

75 |

1,3 |

1,7 |

2,7 |

7,2 |

9,6 |

11,8 |

13,2 |

|

|

150 |

0,3 |

0,4 |

0,7 |

2,2 |

4,3 |

3,5 |

7,4 |

|

|

NaX |

25 |

2,8 |

4,0 |

7,5 |

10,5 |

14,5 |

16,0 |

16,2 |

|

75 |

1,0 |

2,0 |

4,0 |

6,0 |

9,5 |

11,8 |

14,0 |

|

|

150 |

0,0 |

0,2 |

1,3 |

2,0 |

5,5 |

6,2 |

9,2 |

|

Цеолит СаА рекомендуется для очистки природного газа от H2S, а NaX — от меркаптанов [3].

На УДП «Шуртаннефтегаз» природный газ очищается от сернистых соединений при помощи синтетического цеолита СаА. При использовании его в процессах адсорбции-десорбции наблюдается неполная регенерация, много потерь от истощения и др. недостатки, в связи с чем выполнения данной работы является актуальным. Следует отметит, что синтетический цеолит СаА является импортным адсорбентом, но он закупается в достаточном количестве УДП «Шуртанский Газохимический Комплекс» для осушки и очистки природного газа от сопутствующих примесей.

Из анализа малого количества опубликованных работ следует, что решение проблемы восстановление (регенерации) молекулярно-ситовых адсорбентов (цеолитов) при очистке природного газа от сернистых соединений является актуальным.

Регенерация отработанного цеолита СаА путем термообработки в атмосфере (в токе) воздуха в интервале температур 200–850°С осуществлялась следующим образом. В противни из нержавеющей стали загружали отработанный в промышленных адсорберах Шуртанского газохимического комплекса цеолит СаА толщиной слоя 2,5–3,0 см и помещали в камеру электропрокалочного агрегата, температуру печи которого поднимали от комнатной до 850°С (табл. 2).

Таблица 2

Режим терморегенерации отработанного цеолита СаА

|

№ п/п |

Режим подъема температуры печи, °С |

Время подъема и выдержки, мин. |

|

1. |

Нагрев от комнатной до 200° Выдержка при 200° |

210÷220 55÷60 |

|

2. |

Нагрев от 200° до 400° Выдержка при 400° |

90÷110 120÷130 |

|

3. |

Нагрев от 400° до 600° Выдержка при 600° |

160÷180 330÷350 |

|

4. |

Отключение нагрева и охлаждение |

120÷130 |

По окончании прокалки постепенно снижали температуру печи со скоростью 45–50°С в час до 60–70°С, а затем терморегенерированный цеолит выгружали из печи. С целью освобождения его от крошки, пыли и продуктов, образующихся в процессе выгорания адсорбированных органических веществ, сначала продували воздухом, затем просеивали через сито с отверстием на 0,8–1,0 мм, которое меньше, чем размеры исходного цеолита СаА.

В табл. 3 приведены результаты исследования потери веса отработанного цеолита СаА.

Таблица 3

Потери веса отработанного цеолита СаА в зависимости от температурыпрокалки

|

№ п/п |

Температура прокалки отработанного цеолита СаА, °С |

Потери веса, % масс. |

|

1. |

до 200° |

11,7 |

|

2. |

до 300° |

12,95 |

|

3. |

до 400° |

14,02 |

|

4. |

до 500° |

15,33 |

|

5. |

до 600° |

16,15 |

|

6. |

до 750° |

18,05 |

Как следует из данных таблицы, интенсивное удаление нежелательных примесей протекает при температуре до 600°С.

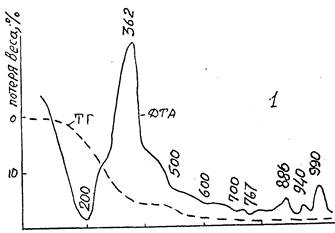

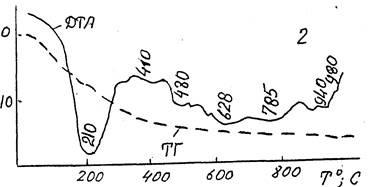

На рис. 1 приведены термограммы отработанного цеолита СаА. Как следует из рисунка, эндоэффект при 200°С соответствует удалению структурной воды.

Рис. 1. Термограммы исходного цеолита (1) и высушенного(2)

Ярко выраженный экзотермический эффект с максимумом при 362°С относится к разложению основной части адсорбированных в процессе эксплуатации углеводородов и серосодержащих соединений, слабые эффекты в области 500–600°С обусловлены выгоранием прочно адсорбированных веществ, они сопровождаются незначительной потерей веса. Начиная с температуры 700°С и до 990 наблюдается спекание цеолита без потери веса.

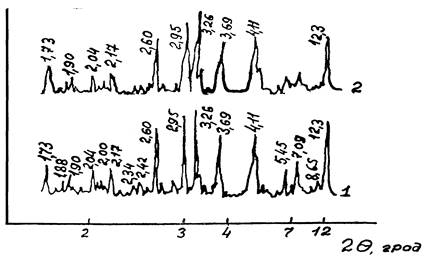

На рис. 2 приведен дифрактограммы свежего (кр. 1) и терморегенерированного (кр. 2) цеолита СаА. Видно, что в экспериментально установленных оптимальных режимах заметного изменения фазового состава терморегенерированного цеолита не происходит.

Рис. 2. Рентгенограммы исходного цеолита (1) и терморегенерированного цеолита (2)

Он, как и свежий может быть использован как адсорбент.

В табл. 4 приведены результаты исследования кислотно-основных свойств, типов, силы и концентрации кислотных центров отработанного и терморегенерированного цеолита СаА.

Таблица 4

Поверхностные кислотно-основные свойства отработанного и терморегенерированного синтетического цеолита СаА

|

Образцы цеолита СаА |

Концентрация кислотно-основных центров с различными значениями рКа, моль/г |

|||||||||

|

-13 |

-8 |

-6,3 |

-5,7 |

-3,3 |

-1 |

+1,5 |

3,8 |

6,1 |

Тип центров |

|

|

Отработанный Терморегенерированный |

– — |

– — |

– 0,08 |

– 0,09 |

0,05 0,24 |

0,05 0,27 |

0,13 0,34 |

0,38 0,47 |

0,45 0,47 |

В + В |

Как следует из данных таблицы, даже нерегенерированный цеолит СаА проявляет кислотные свойства; в нем одновременно присутствует Льюисовские и Бренстедовские кислотные центры. Сила и концентрация кислотных центров терморегенерированного цеолита значительно больше, чем у нерегенерированного.

Из вышеизложенного следует, что выделение Н2S и СО2 из газовой смеси — пример крупномасштабного процесса очистки природного газа от кислых компонентов с помощью адсорбции на синтетическом цеолите, который избирательно адсорбирует из газовой смеси молекулы Н2S и СО2. Его эффективный диаметр составляет 0,49 нм и он не адсорбирует более крупные молекулы углеводородов.

В Узбекистане синтетический цеолит СаА промышленностью не производится, но широко используется в процессе газоочистки. Крупнотоннажным потребителем цеолита в качестве адсорбента является Шуртанский газохимический комплекс (ШГХК). Годовая потребность ШГХК в указанном адсорбенте составляет порядка 500 т. Его закупают за границей за валюту.

Литература:

1. Бекиров Т. М. Промысловая и заводская обработка природных и нефтяных газов. — М.: Недра, 1980. — 283 с.

2. Мурин В. И. и др. Технология переработки природного газа и конденсата. Справочник: В 2 ч. — М.: ООО «Недра-Бизнесцентр», 2002. — Ч.1. -517 с.

3. Кельцев Н. В. Основы адсорбционной техники. — М.: Химия, 1976. — 512 с.