В статье приводятся экспериментальные данные по исследованию механических свойств серных композитов на кварцевом наполнителе с различной удельной поверхностью и кварцевом наполнителе, поверхность которого обработана раствором аппрета различной концентрации. Установлено влияние основных рецептурно-технологических факторов (объёмная степень наполнения, удельная поверхность наполнителя, концентрация аппрета, продолжительность изотермической выдержки) на прочность серных композиционных материалов.

Ключевые слова: сера, серный композит, дисульфид кремния, прочность, кварцевый наполнитель, апперт, аппретированная кварцевая мука.

Одним из главных свойств серных композиционных материалов, характеризующим качество сформировавшейся структуры, является прочность, которая при прочих равных условиях зависит от физико-механических характеристик компонентов и интенсивности физико-химического взаимодействия на границе раздела фаз.

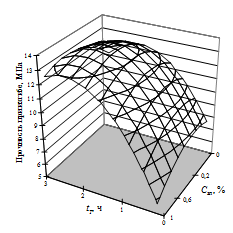

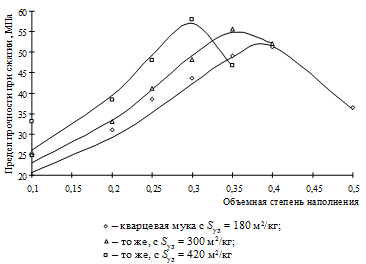

Основным структурообразующим фактором является содержание наполнителя, введение которого приводит к изменению прочности серных мастик (рис. 1).

Рис. 1. Зависимость предела прочности при сжатии серных мастик от степени наполнения и удельной поверхности наполнителя

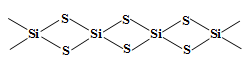

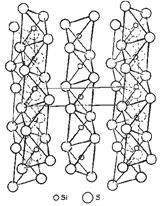

Из данных рис. 1 видно, что прочность серных мастик, изготовленных на кварцевой муке, имеет высокие значения (45…50 МПа для оптимальных степеней наполнения). Это можно объяснить следующим образом. В процессе изготовления между серой и кварцевым наполнителем, протекают химические реакции с образованием дисульфида кремния (SiS2)n [5], который является неорганическим полимером, представляющим собой асбестоподобное волокнистое соединение [3]. Его строение выражается структурной формулой:

Образующийся дисульфид кремния имеет кристаллическое строение с игольчатой формой кристаллов (рис. 2). Такие кристаллы армируют граничные слои серного вяжущего, упрочняя их и обеспечивая высокие значения прочности серных композитов на кварцевых наполнителях.

Рис. 2. Структура кристалла (SiS2)n

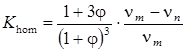

Анализ экспериментальных данных рис. 1 показывает также, что зависимость прочности мастик от степени наполнения имеет экстремальный характер. Следует отметить: чем выше дисперсность наполнителя, тем при меньшей степени наполнения достигается экстремум прочности. В теории композиционных материалов это объясняется образованием структуры материала, когда частицы наполнителя разделены прослойками вяжущего вещества оптимальной толщины h. Геометрическая характеристика h не позволяет однозначно охарактеризовать структуру мастик на основе серы (табл. 1). Для более точной оценки влияния структуры на прочность материала целесообразно использовать показатель  (табл. 1), характеризующий однородность распределения фаз в серном композите [2]:

(табл. 1), характеризующий однородность распределения фаз в серном композите [2]:

, (1)

, (1)

где  ;

;  ,

, - соответственно, объёмные доли серы и пор в композите.

- соответственно, объёмные доли серы и пор в композите.

Таблица 1

Толщина прослойки серы и структурные критерии серных мастик на кварцевом наполнителе

|

Удельная поверхность, м2/кг |

nf, opt |

df×, мкм |

h, мкм |

Критерий |

|

|

L |

|

||||

|

180 |

0,40 |

12,57 |

2,86 |

7,31 |

0,77 |

|

300 |

0,35 |

7,55 |

2,14 |

7,43 |

0,75 |

|

420 |

0,30 |

5,39 |

1,89 |

7,04 |

0,72 |

Примечания: h - толщина прослойки серы между частицами наполнителя диаметром df×; L — структурный критерий, разработанный для цементных бетонов, равный L =

-1, где

-1, где  - содержание связующего;

- содержание связующего;  - пористость материала [1].

- пористость материала [1].

Из табл. 1 видно, что с увеличением удельной поверхности наполнителя наблюдается закономерное снижение коэффициента однородности  (критерий L имеет близкие значения, однако зависимость

(критерий L имеет близкие значения, однако зависимость  экстремальна). Это объясняется технологическими трудностями при распределении высокодисперсного наполнителя в объёме материала и повышением пористости мастик [2]. Таким образом, критерий

экстремальна). Это объясняется технологическими трудностями при распределении высокодисперсного наполнителя в объёме материала и повышением пористости мастик [2]. Таким образом, критерий позволяет наиболее точно оценить влияние структуры на прочность серных мастик.

позволяет наиболее точно оценить влияние структуры на прочность серных мастик.

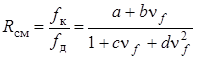

Экстремальный характер изменения прочности мастик при введении наполнителя позволяет предположить, что на качество структуры материала оказывают влияние два структурообразующих процесса («конструктивный» fк и «деструктивный» fд):

, (2)

, (2)

где Rсм — предел прочности при сжатии серных мастик; nf — объёмная доля наполнителя; a, b, c, d — эмпирические коэффициенты, значения которых приведены в табл. 2.

Таблица 2

Значения эмпирических коэффициентов уравнения (2)

|

Удельная поверхность, м2/кг |

Значения эмпирических коэффициентов |

|||

|

а |

b |

c |

d |

|

|

180 |

15,31 |

-18,91 |

-3,92 |

4,49 |

|

300 |

16,81 |

-25,22 |

-4,29 |

5,28 |

|

420 |

18,96 |

-44,08 |

-5,14 |

7,14 |

Анализ экспериментальных данных и расчётных значений показывает, что введение наполнителя приводит к снижению интенсивности влияния как конструктивного, так и деструктивного процессов (коэффициент b < 0). Сопоставление значений  и

и  показывает, что наполнитель способствует увеличению дефектности материала. Отсюда закономерно ожидать снижение прочности материала, которое, однако, не подтверждается экспериментальными данными. Повышение прочности мастик при введении наполнителя можно объяснить увеличением энергетических затрат на рост трещин вследствие их ветвления и торможения на дефектах материала и снижением величины внутренних напряжений. Процесс увеличения прочности материала продолжается до достижения определённой дефектности структуры, которая создаётся при оптимальной степени наполнения. Дальнейшее увеличение количества наполнителя приводит к созданию структуры материала, в которой дефекты располагаются достаточно близко, что способствует быстрому росту магистральной трещины.

показывает, что наполнитель способствует увеличению дефектности материала. Отсюда закономерно ожидать снижение прочности материала, которое, однако, не подтверждается экспериментальными данными. Повышение прочности мастик при введении наполнителя можно объяснить увеличением энергетических затрат на рост трещин вследствие их ветвления и торможения на дефектах материала и снижением величины внутренних напряжений. Процесс увеличения прочности материала продолжается до достижения определённой дефектности структуры, которая создаётся при оптимальной степени наполнения. Дальнейшее увеличение количества наполнителя приводит к созданию структуры материала, в которой дефекты располагаются достаточно близко, что способствует быстрому росту магистральной трещины.

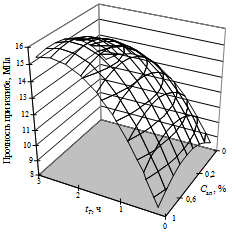

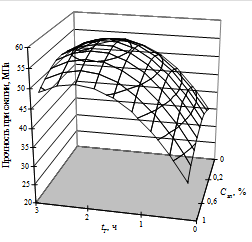

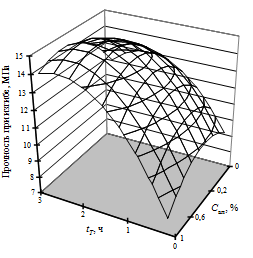

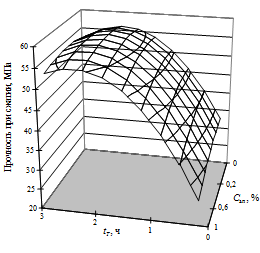

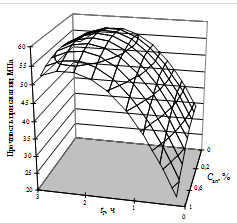

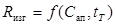

Аппретирование наполнителя каучуком предотвращает образование на его поверхности сульфидов кремния [5], что должно значительно изменить прочность мастик (рис. 3…5). Анализ экспериментальных данных рис. 3…5 показывает, что зависимости и

и  (здесь

(здесь  ,

,  – пределы прочности при изгибе и сжатии, соответственно,

– пределы прочности при изгибе и сжатии, соответственно,  – концентрация каучука СКДН-Н, tТ — продолжительность изотермической выдержки) имеют экстремальный характер, причём для серных композитов, изготовленных на кварцевой муке различной удельной поверхности, эти зависимости носят аналогичный характер. Максимальные значения Rизги Rсжнаблюдаются при концентрации аппрета

– концентрация каучука СКДН-Н, tТ — продолжительность изотермической выдержки) имеют экстремальный характер, причём для серных композитов, изготовленных на кварцевой муке различной удельной поверхности, эти зависимости носят аналогичный характер. Максимальные значения Rизги Rсжнаблюдаются при концентрации аппрета = 0,6 % и продолжительности изотермической выдержки

= 0,6 % и продолжительности изотермической выдержки  = 2 часа.

= 2 часа.

Сопоставление экспериментальных данных рис. 1 и 3…5 показывает, что аппретирование поверхности наполнителя (в области оптимальных концентраций аппрета и режимов вулканизации) не приводит к ожидаемому снижению прочности мастик (на 25…30 %). Это можно объяснить снижением величины внутренних напряжений [4].

|

a) |

б) |

|

|

|

|

|

|

Рис. 3. Зависимости предела прочности при изгибе (а) и сжатии (б) серных композитов на кварцевой муке с Sуд=180 м2/кг от продолжительности изотермической выдержки и концентрации аппрета |

||

|

а) |

б) |

|

|

|

|

|

|

Рис. 4. Зависимости предела прочности при изгибе (а) и сжатии (б) серных композитов на кварцевой муке с Sуд=300 м2/кг от продолжительности изотермической выдержки и концентрации аппрета |

||

|

а) |

б) |

|

|

|

|

|

|

Рис. 5. Зависимости предела прочности при изгибе (а) и сжатии (б) серных композитов на кварцевой муке с Sуд=420 м2/кг от продолжительности изотермической выдержки и концентрации аппрета |

||

Таким образом, проведённые исследования позволили установить закономерности влияния основных рецептурно-технологических факторов (количества и удельной поверхности наполнителя, концентрации аппрета и продолжительности изотермической выдержки) на прочностные свойства серных композитов на аппретированном кварцевом наполнителе.

Литература:

1. Баженов Ю. М. Технология бетона [Текст] / Ю. М. Баженов — М.: Издательство строительных вузов, 2002–500 с.

2. Королев Е. В. Радиационно-защитные и коррозионно-стойкие серные строительные материалы [Текст] / Е. В. Королев, А. П. Прошин, Ю. М. Баженов, Ю. А. Соколова — М.: Палеотип, 2004. — 464 с.

3. Черкинский Ю. М. Химия полимерных неорганических вяжущих веществ [Текст] / Ю. М. Черкинский. — Л.: «Химия», 1967–224 с.

4. Шитова И. Ю. Внутренние напряжения в наномодифицированных серных композиционных материалах [Текст] / Е. Н. Самошина, К. Н. Махамбетова // Современные проблемы науки и образования. — 2015. — № 1; URL: http://www.science-education.ru/121–17131.

5. Шитова И. Ю. Структурообразование в наномодифицированных серных композиционных материалах [Текст] / О. П. Зангиева // Современные проблемы науки и образования. — 2015. — № 1; URL: http://www.science-education.ru/121–17709.