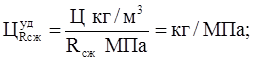

Всеобъемлющим техническим, экономическим и экологическим показателем, характеризующим прогресс в технике и технологии бетонов, является удельный расход цемента на единицу прочности при сжатии:

В настоящее время этот показатель, в основном, находится в пределах от 8 до 10 кг/м3. Но при переходе на бетоны нового поколения он может быть снижен в 2 раза. В этом случае из производимого цемента можно изготовить бетона в два раза больше при той же прочности.

Мировое производство цемента достигло 3,6 млрд. тонн. Если принять, что на 1 м3 бетона требуется в среднем 400 кг цемента, то мировое производство бетона составит 900 млрд. м3 или 20 млрд. т. Естественно, что эти цифры приблизительны, в связи с тем, что не весь производимый цемент используется на производство цементного бетона общестроительного назначения. Часть цемента используется на изготовление сухих смесей, на тампонирование скважин, на изготовление асбесто-цементных изделий и т. д. Если удельный расход цемента снизить в два раза по сравнению с современным, то производство бетона возрастет в два раза без увеличения производства цемента.

По уровню технических и экономических показателей бетон и железобетон является, и будет оставаться в будущем, основным конструкционным материалом, и занимать приоритетное место в общей структуре мирового производства строительной продукции.

Исходя из литературного обзора, приведен хронологический анализ эволюции изменения прочности и удельного расхода цемента на единицу прочности песчаных бетонов, начиная с 1971 г. Проанализировано более 40 различных, в основном, отечественных литературных источников. Показано, что за 41 год удельный расход цемента снижался от 34 до 4,7 кг/МПа и ниже в песчаных бетонах разных поколений: старого поколения (БСП) с рецептурой сухих компонентов «цемент+песок»; переходного поколения с той же рецептурой и с суперпластификаторами (СП), с возможным добавлением микрокремнезема (МК); в порошково-активированных бетонах нового поколения «цемент+молотый песок или другая молотая порода+тонкий кварцевый или кварцево-полевошпатовый песок или тонкозернистый дробленый песок из горных пород+песок-заполнитель».

В песчаных бетонах старого поколения, изготовленных способами вибрационного уплотнения из сверхжестких, полужестких и пластичных песчаных смесей, был достигнут удельный расход цемента на единицу прочности при сжатии в пределах от 6–10 (вибрационное уплотнением с пригрузом) до 34 кг/МПа при высокопластичных смесях с прочностью при сжатии 13–96 МПа.

В песчаных бетонах переходного поколения с суперпластификаторами изготовленных на более пластичных смесях от жестких до высокопластичных, удельный расход цемента на единицу прочности при сжатии находится от 5,3 до 28 кг/МПа, а прочность при сжатии 17–113 МПа.

В более современных песчаных бетонах переходного поколения с использованием микрокремнезема и суперпластификатора достигнут удельный расход цемента на единицу прочности при сжатии 5,7–14,0 кг/МПа с прочностью 41–128 МПа. С использованием ВНВ с добавкой микрокремнезема, равной 30 % достигнут удельный расход цемента на единицу прочности — 4,4 [1].

Более высокие результаты по прочности достигнуты в работе [2]. Бетон с расходом цемента СЕM I 52,5 N, равный 859 кг/м3 с кремневым наполнителем 172 кг микросиликой 172 кг (20 % от массы цемента) был самоуплотняющимся с расплывом конуса 70 см с прочностью 149 МПа, с удельным расходом цемента на единицу прочности — 5,76 кг/м3. Но этот бетон относится к реакционно-порошковому и не содержит песка-заполнителя.

В бетонах, состав которых был подобран для реализации сверхвысокой прочности и был неизменным [3], а изменялись параметры и режимы скоростного перемешивания бетонных смесей был изготовлен бетон с большим расходом цемента СEM I 52,5 R-HS/NA, равным 832 кг/м3. Он содержал 199 кг кварцевой муки и 15 % микрокремнезема от массы цемента, был полулитым до самоуплотняющегося с прочностью от 140 до 163 МПа, с удельным расходом цемента на единицу прочности — 5,94 и 5,1 кг/МПа.

Самые лучшие результаты получены на порошково-активированных песчаных бетонах нового поколения, разработанных на кафедре ТБКиВ. Переход на бетоны нового поколения с расходом цемента от 200 до 700 кг/МПа (для высокопрочных бетонов, в том числе, без микрокремнезема или с малым содержанием его в диапазоне 7–9 %) стал возможен только при реализации высокой реологии за счет добавления к цементу достаточного количества дисперсных наполнителей, тонкого песка и снижения доли среднего или крупного песка заполнителя. Удельный расход цемента на единицу прочности при сжатии в этих бетонах достиг малого значения от 4,0 до 5,5 кг/МПа. Но верхом достижения можно считать порошково-активированные песчаные бетоны, в которых удельный расход цемента на единицу прочности достигает значений от 2,5 до 3,5 кг/МПа [4, 5], о рецептуре и технологии которого будет сказано ниже.

Многими специалистами считается, что в традиционных трех- и четырехкомпонентных бетонных смесях основой их высокой пластификации являются только высокоэффективные супер- и гиперпластификаторы (ГП). Современные СП и ГП оцениваются по водоредуцирующему эффекту. Максимальный водоредуцирующий эффект в бетонах с высокими расходами цемента, как сообщается в литературе, может достигать в бетонах переходного поколения с СП 30–35 %. Механизм действия как старых, так и новых СП и ГП, практически изучен. Он связан с адсорбцией молекул СП, с изменением ионно-электростатического одноименного заряда частиц, и электрического потенциала и стерическими эффектами. Но в бетонах старого поколения этот механизм «работает» только на ограниченном количестве дисперсной фазы — цементе. Когда в бетоне мало цемента, то водно-дисперсной фазы — агрегативно-устойчивой, высоко-концентрированной суспензии, которая обеспечивает реологическое действие СП и ГП, тоже мало. Поэтому повышенное, но не полное пластифицирование и водоредуцирование обеспечивается только в «жирных» бетонах с содержанием цемента не менее 400–500 кг/м3.

Таким образом, бетонные смеси старого поколения необходимо не только активировать реологическими добавками СП и ГП, но и осуществлять порошковую активацию их для усиления пластифицирующих эффектов.

Термин «порошково-активированные бетоны» был предложен профессором В. И. Калашниковым [4, 6], для того, чтобы название характеризовало суть принципиально новой рецептуры и топологической структуры таких бетонов. В порошково-активированных бетонах содержание дополнительно-введенного порошка должно быть от 40 до 220 % от массы цемента при его содержании в бетоне 170–700 кг/м3. Если в обычных четырехкомпонентных бетонах старого поколения присутствует лишь один порошок — цемент или чисто клинкерный, или с минеральной добавкой до 20 % от его массы (шлак, кварцевый песок, известняк, зола и т. п.) то в зависимости от расхода цемента объемная доля этого порошка в объеме бетона обычно колеблется по нашим расчетам от 6,5 % до 16,1 % (расход цемента соответственно от 200 до 500 кг/м3). Дисперсные наполнители, которые вводили взамен портландцемента для его экономии [7, 8] могут увеличить объем порошкообразной фазы пропорционально разнице плотностей цемента и наполнителя. Так, замена 200 кг цемента в его расходе 500 кг/м3 кварцевым песком плотностью 2,7 г/см3 увеличивает объем смешанного порошка всего на 10 л, т. е. на 6,2 %.

Добавление к цементу массой 500 кг молотого кварцевого песка в количестве 325 кг объем смешанного порошка составляет 285 л вместо 161 л, т. е. возрастает на 77 % по сравнению с объемом, занимаемым 500 кг цемента. Кроме того, в порошково-активированных бетонах должен присутствовать тонко-зернистый порошок кварцевого песка фракцией 0,1–0,5 мм (для российских стандартных рассевов песка — 0,16–0,63 мм) или других мелкодробленных пород (известняка, доломита, гранита, базальта и т. п.). Именно в этом заключается порошковая активация, которая приводит к увеличению объема водно-дисперсной-тонкодсперсной суспензии в объеме бетона до 65–80 %. И лишь 20 % приходится на песок-заполнитель. Самое важное, что значительное увеличение содержания высокодисперсной и тонкозернистой фазы, требующей существенного количества воды для смачивания частиц, заметно снижает расход воды в пластифицированных бетонах и превращает их в самоуплотняющиеся. Если порошково-активированную бетонную смесь изготовить на воде без СП с осадкой конуса 25 см, то она потребует расход воды в 1,5–2,0 раза больший по сравнению с пластифицированной бетонной смесью с тем же составом сухих компонентов.

Все дисперсные и тонкозернистые наполнители впервые были разделены в работах кафедры на два вида, в соответствии с их функциями: реакционно-активные и реологически-активные. Термин «реакционно-активный» (МК, дегидратированный каолин, белая сажа и т. п.) имеет явный физический и химический смысл, характеризующий достаточно интенсивную пуццоланическую реакцию взаимодействия его с портландитом. Молотые и тонкие наполнители (базальт, гранит, диорит, кварц), могут быть и реакционно-активными с замедленным периодом взаимодействия с портландитом или условно-неактивными, доля которых значительно выше, чем МК, если производятся не сверхвысокопрочные бетоны с прочностью на сжатие — 100–140 МПа. В соответствии с нашими исследованиями и те и другие выполняют в бетонной смеси важнейшую функцию, более важную, чем МК. Эта функция следует из физико-химической механики и реологии вводно-минеральных дисперсных систем, способных под действием диспергаторов превращаться из состояния структуры геля в золь. Как известно гель — это дисперсия воды в твердой фазе, а золь — дисперсия твердой фазы в воде. Этот переход сопровождается под действием ионноэлектростатических СП и ГП в водно-тонкодисперсных системах со значительной иммобилизацией воды из структуры геля в золь и лавинообразным снижением предела текучести и вязкости системы. В бетонных смесях старого поколения такому переходу подвержена лишь одна дисперсная система — цементно-водная. Такой реологически-активной системы в БСП мало, что требует введения тонкодисперсных наполнителей и не для замены части цемента, как это осуществлялось ранее, а в значительных количествах к массе цемента. В связи с этим, дисперсные и тонкозернистые наполнители были названы реологически-активными, усиливающими в бетонной смеси действие всех видов пластификаторов.

В западных странах эффективные бетоны выпускаются с добавлением молотых наполнителей. Тонкие пески обычно специально не вводятся, но используемые мелкие пески с максимальным размером частиц 0–1÷0–2 мм, в которых неизбежно присутствуют фракции с частицами тонкого песка. Но доля тонких песков фр. 0,1–0,5÷0,16–0,63 мм в зарубежных песчаных бетонах не регламентируется. Требования к обязательному содержанию такого песка в зависимости от расхода цемента в порошково-активированных щебеночных бетонах были сформулированы впервые в работе [9].

Именно порошково-активированные многокомпонентные бетоны с кардинальным изменением рецептуры являются бетонами нового поколения. И производство дисперсных компонентов и тонкозернистых для производства его должно быть приоритетным направлением в строительной отрасли, тем более, что сырье для них находится в отвалах камнедробления.

Литература:

1. Фаликман В. Р., Сорокин Ю. В., Калашников О. О. Строительно-технические свойства особовысокопрочных быстротвердеющих бетонов//Бетон и железобетон. 2004. № 5. С. 5–10.

2. Сильвер Део. Аспекты применения неметаллической фибры. Исследование применения фибры для изделий из бетона / Сильвер Део, CERIB, Франция. // CPI — Международное бетонное производство. 2011. № 4. С. 46–56.

3. Петер Либланu, Fachhochschule Кельн, Германия Даниэль Рингвельски, Tillman B/V/ Construction Chemicals, Нидерланды / CPI — Международное бетонное производство. 2012. № 3. С. 32–35.

4. Калашников В. И. Терминология науки о бетоне нового поколения//Строительные материалы. 2011. № 3. С. 103–106.

5. Калашников В. И., Суздальцев О. В., Мороз М. Н., Пауск В. В. Морозостойкость окрашенных архитектурно-декоративных порошково-активированных песчаных бетонов//Строительные материалы. 2015. № 3. С. 16–19.

6. Калашников В. И. Что такое порошково-активированный бетон нового поколения//Строительные материалы. 2012. № 10. С. 70–71.

7. Соломатов В. И., Глаголева Л. М., Кабанов В. Н., Осипова В. И., Черный М. Г., Маршалов О. Г., Ковальчук А. В. Высокопрочный бетон с активированным минеральным наполнителем//Бетон и железобетон. 1986. № 12. С. 10–11.

8. Калашников В. И. Основные принципы создания высокопрочных и особовысокопрочных бетонов//Популярное бетоноведение. 2008. № 3. С. 102–107.

9. Калашников В. И. Через рациональную реологию в будущее бетонов. Ч. 3. От высокопрочных и особовысокопрочных бетонов будущего к суперпластифицированным бетонам общего назначения настоящего//Технологии бетонов. 2008. № 1. С. 22–26.