Приводятся результаты исследования деформативно-прочностных характеристик бетона, изготовленного с применением геополимерного вяжущего на основе измельченного гранита с добавкой шлака. Установлено, что исследованный бетон может быть использован для производства железобетонных конструкций.

Ключевые слова: геополимерный бетон, активатор твердения, прочность, модуль упругости, железобетонная конструкция.

Бетоны на основе геополимерных вяжущих относятся к числу наиболее перспективных строительных материалов [1–3]. Одним из важнейших этапов разработки новых видов бетона является определение его деформативных характеристик, от которых зависит поведение железобетонных конструкций под нагрузкой [4, 5].

Исследования деформативно-прочностных свойств бетона, изготовленного с применением геополимерного вяжущего на основе отсева дробления гранита и добавки доменного гранулированного шлака, измельченных до удельной поверхности 350 м2/кг, проводились на составах бетона с различными расходами вяжущего и дозировками активатора твердения. Для активации твердения геополимерного вяжущего использовался комплексный активатор, состоящий из натриевого жидкого стекла и NaOH. Для назначения указанных параметров состава бетона использовался центральный композиционный ортогональный двухфакторный план эксперимента. Составы исследованных бетонов приведены в таблице 1.

Из бетонных смесей формовались образцы с размерами 100×100×100 мм для определения прочности при сжатии и 100×100×400 мм для определения модуля упругости. Одна часть образцов твердела в течении 28 суток в нормальных условиях, а другая — при тепловлажностной обработке по режиму: предварительная выдержка — 12 часов, подъем температуры до 80 °С — 3 часа, изотермическая выдержка — 8 часов, охлаждение в пропарочной камере — 12 часов.

Результаты определения прочности и модуля упругости приводятся в таблице 2.

Таблица 1

Составы исследованных геополимерных бетонов, кг/м3

|

№ состава |

Гранит измельченный |

Шлак измельченный |

Активатор |

Вода |

Щебень гранитный фр. 5–20 |

Песок |

|

|

Жидкое стекло |

NaOH |

||||||

|

1 |

337 |

106 |

42 |

16,9 |

149 |

1124 |

648 |

|

2 |

288 |

91 |

36 |

14,4 |

127 |

1204 |

694 |

|

3 |

329 |

104 |

46 |

18,6 |

165 |

1100 |

634 |

|

4 |

283 |

89 |

40 |

16,0 |

142 |

1182 |

681 |

|

5 |

333 |

105 |

44 |

17,9 |

158 |

1111 |

641 |

|

6 |

286 |

90 |

38 |

15,3 |

135 |

1193 |

687 |

|

7 |

311 |

98 |

39 |

15,7 |

138 |

1166 |

672 |

|

8 |

304 |

96 |

43 |

17,3 |

153 |

1144 |

659 |

|

9 |

308 |

97 |

41 |

16,4 |

146 |

1155 |

666 |

Таблица 2

Прочность и модуль упругости исследованных бетонов

|

Номер состава |

После ТВО при 80 °С |

28 сут в норм. условиях |

Усадка, мм/м, через 150 сут. |

||||

|

Прочность, МПа |

Модуль упругости, ×103 МПа |

Прочность, МПа, |

Модуль упругости, ´103 МПа |

||||

|

При сжатии |

На изгиб |

При сжатии |

На изгиб |

||||

|

1 |

41,0 |

5,3 |

17,9 |

45,6 |

6,3 |

26,9 |

0,31 |

|

2 |

43,0 |

6,5 |

24,2 |

51,0 |

7,2 |

36,3 |

0,22 |

|

3 |

29,1 |

4,0 |

7,6 |

34,8 |

4,8 |

12,5 |

0,56 |

|

4 |

34,2 |

4,5 |

10,2 |

36,9 |

5,7 |

17,9 |

0,37 |

|

5 |

35,2 |

4,3 |

13,2 |

40,6 |

5,5 |

21,0 |

0,47 |

|

6 |

38,3 |

5,1 |

16,9 |

44,5 |

6,3 |

29,6 |

0,27 |

|

7 |

41,9 |

6,1 |

20,9 |

47,4 |

6,2 |

31,4 |

0,25 |

|

8 |

32,6 |

4,1 |

8,5 |

35,6 |

5,3 |

14,2 |

0,43 |

|

9 |

37,2 |

4,5 |

14,2 |

40,1 |

5,9 |

23,8 |

0,31 |

Как видно из данных в таблицах 1 и 2 прочность и статический модуль деформаций возрастает с уменьшением количества щелочного активатора и с повышением доли заполнителя. У оптимальных составов бетона модуль упругости составляет от 18 до 24×103 МПа при твердении в условиях тепловой обработки, а при твердении в нормальных условиях модуль упругости составляет 26…36 МПа×103 (см. табл. 2), что приблизительно совпадает со значениями модуля упругости равнопрочных тяжелых бетонов на основе портландцемента. У неоптимальных составов бетона модуль упругости ниже, чем у цементных бетонов.

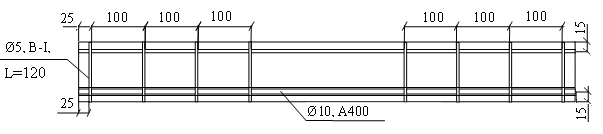

Для проверки возможности использования геополимерного бетона в конструкции и поведения конструкции была изготовлена железобетонная балка длиной 1000 мм, высотой 120 мм, шириной 60 мм. Армирование производилось плоским каркасом (рис. 1), в качестве рабочей арматуры использовался один стержень класса А400 диаметром 10 мм.

Рис. 1. Схема армирования балки

Для изготовления балки использовался бетон состава № 7 по таблице 1 (модуль упругости — 31,4 ×103 МПа, призменная прочность — 35,5 МПа, кубиковая прочность — 47,4 МПа). До испытания балка твердела в течение 28 суток в нормально-влажностных условиях.

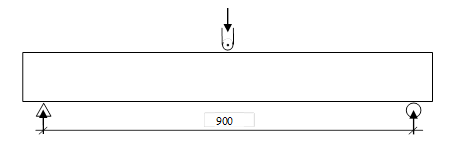

Исследование поведения балки под нагрузкой проводилось на испытательной машине УММ-50 (рис. 2) в соответствии со схемой (рис. 3). Нагрузка на балку подавалась ступенями по 2 кН с выдержкой на каждой ступени 5 минут.

Рис. 2. Испытание балки на испытательной машине УММ-50

Рис. 3. Схема испытания балки

Перед испытанием на боковые поверхности балки была нанесена с помощью карандаша сетка с шагом 20 мм.

В процессе испытания фиксировались: значения прогибов, момент образования трещин и ширина их раскрытия.

Трещинообразование фиксировалось визуально, для оценки ширины раскрытия трещин применялся микроскоп МПБ-2. Величина прогиба определялась с помощью индикатора часового типа с ценой деления 0,01 мм.

Результаты определения прогиба и образования трещин в балке под нагрузкой приведены в табл. 3.

Таблица 3

Прогибы и образование трещин при нагружении балки

|

Номер этапа |

Нагрузка, кН |

Прогиб, мм |

Ширина раскрытия трещин, мм |

|

|

В момент достижения нагрузки |

После выдержки в течение 5 мин |

|||

|

1 |

2 |

0,2 |

0,21 |

|

|

2 |

3 |

0,3 |

0,37 |

– |

|

3 |

4 |

0,5 |

0,59 |

– |

|

4 |

5 |

0,7 |

0,75 |

– |

|

5 |

6 |

0,9 |

0,94 |

– |

|

6 |

7 |

1 |

1,05 |

– |

|

7 |

8 |

1,2 |

1,24 |

– |

|

8 |

9 |

1,4 |

1,45 |

– |

|

9 |

10 |

1,6 |

1,68 |

– |

|

10 |

11 |

1,8 |

1,93 |

– |

|

11 |

12 |

2 |

2,12 |

– |

|

12 |

13 |

2,2 |

2,38 |

– |

|

13 |

14 |

2,5 |

2,57 |

волосяные трещины |

|

14 |

15 |

2,7 |

2,91 |

волосяные трещины |

|

15 |

16 |

3,0 |

3,26 |

0,07…0,08 |

|

16 |

17 |

3,8 |

4,19 |

0,10…0,12 |

|

17 |

18 |

4,4 |

4,99 |

0,14…0,18 |

|

18 |

19 |

4,8 |

5,48 |

0,22…0,28 |

|

19 |

20 |

5,5 |

6,35 |

0,6…1,3 |

Анализ результатов испытания балки показал, что до уровня нагружения 12 кН зависимость прогиба имеет линейный характер. Видимые волосяные трещины появились на балке при достижении нагрузки 14 кН. При нагрузке свыше 16 кН начинается более интенсивный рост деформаций в момент подачи нагрузки, так же, как и при выдерживании конструкции под нагрузкой в течение 5 мин. Разрушение балки произошло в результате проскальзывания стержня рабочей арматуры. Незначительное разрушение бетона отмечено в верхней зоне. Разрушение балки произошло при нагрузке 20 кН, что превосходит расчетную разрушающую нагрузку — 1,6 кН.

Нехарактерное для традиционных портландцементных бетонов разрушение балки в результате проскальзывания стержня можно объяснить более низким, в сравнении с цементным бетоном, сцеплением арматуры с геополимерным бетоном. При проектировании железобетонных конструкций из разработанных бетонов вопрос сцепления необходимо более детально исследовать.

Проведенный эксперимент показал, что геополимерные бетоны могут быть использованы в железобетонных конструкциях, работающих на изгиб.

Литература:

1. Davidovits, J. Geopolymer chemistry and applications / J. Davidovits. 3rd eddition. — France, Saint-Quentin: Institute Geopolymer, 2011. — 614 p.

2. Ерошкина, Н. А. Научно-практические принципы производства и применения геополимерных вяжущих на основе магматических горных пород и строительных материалов на их базе / Н. А. Ерошкина, М. О. Коровкин // Научно-технический вестник Поволжья. — 2014. — № 5. С. 182– 186.

3. Ерошкина, Н. А. Геополимерные строительные материалы на основе промышленных отходов: монография / Н. А. Ерошкина, М. О. Коровкин. — Пенза: ПГУАС, 2014. — 128 с.

4. Ерошкина, Н. А. Геополимерные вяжущие на базе магматических горных пород и бетоны на их основе / Н. А. Ерошкина, М. О. Коровкин // Бетон и железобетон — взгляд в будущее: научные труды III всероссийской (II Международной) конференции по бетону и железобетону: Т.6. — Москва: МГСУ, 2014. С. 294–304.

5. Ерошкина, Н. А. Исследование деформационно-прочностных свойств бетона на основе минерально-щелочного вяжущего / Н. А. Ерошкина, М. О. Коровкин // Вестник МГСУ. — 2011. — Т. 2, № 2. — С. 314–319.