Статья посвящена созданию основы САПР и базы знания процесса проектирования специального инструмента, а также исследованию функциональных связей между параметрами конструкции, эксплуатационными показателями и условиями эксплуатации данного инструмента, предназначенного для обработки канавок в глубоких отверстиях.

Ключевые слова:канавка, глубокое отверстие, канавочный резец, матрица инциденций, функциональные связи.

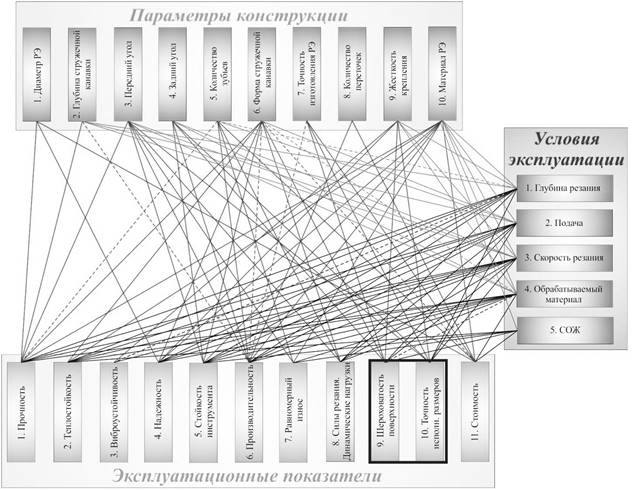

Проанализировав большое количества литературных источников удалось определить внутренние функциональные связи между факторами процесса формообразования и внешние — между факторами и показателями [1–16]. Проведенные аналитические исследования позволили сформировать схему взаимосвязей основных факторов и показателей процесса формообразования канавок в глубоких отверстиях канавочным резцом (рис. 1).

При обработке канавок в глубоких отверстиях канавочным резцом происходит износ инструмента — затупление. Во избежание этого будут подобраны оптимальные режимы резания: скорость резания, подача, глубина резания; будет подобран материал инструмента, это будет зависеть от обрабатываемого материала.

Таким образом, повышение эксплуатационных показателей канавочного резца заключается в следующем: нужно выявить зависимость эксплуатационных показателей от таких параметров как условия эксплуатации и параметры конструкции, исследовать эти зависимости и найти решение для каждого эксплуатационного показателя.

Наиболее существенным, для оценки степени формализации процесса, является объем и уровень исследованных и установленных функциональных связей, как между факторами, так между факторами и показателями процесса формообразования канавок в глубоких отверстиях канавочным резцом.

Рис. 1 Схема основных факторов и показателей процесса формообразования канавок в глубоких отверстиях канавочным резцом

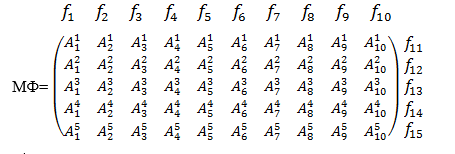

Для анализа и последующего использования при создании и базы знаний процесса формообразования, а также для создания на ее основе САПР инструмента, основные функциональные связи между факторами процесса формообразования можно представить в виде матрицы МФ вида:

Аij — элемент матрицы, представляющий собой многомерную матрицу, включающую: совокупность функциональных зависимостей, табличных данных, неформализованных сведений и рекомендаций, связывающих между собой рассматриваемые факторы процесса формообразования.

Аналогичным образом может быть сформирована матрица МФП функциональных связей между факторами и показателями процесса формообразования отверстия, т. е. матрица связи конструкции, условий эксплуатации и показателей эксплуатации.

Приведенные матрицы представляют собой основу построения базы знаний процесса формообразования канавок в глубоком отверстии канавочным резцом. Они могут использоваться в качестве интерфейса системы формирования и управления базой знаний процесса формообразования. Номер строки и столбца каждого элемента этой системы, не равного нулю, можно рассматривать как адрес ячейки системы управления базой данных. Так, при формировании САПР инструмента главными исходными данными будет являться система показателей, которой должен будет удовлетворять процесс формообразования. В свою очередь система показателей определит состав факторов и функциональные связи с ними.

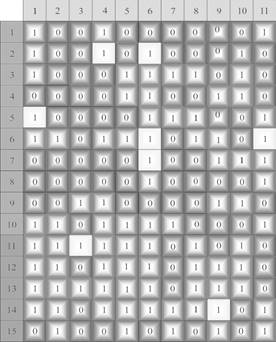

Схема функциональных связей представляет собой граф, который может быть описан n-мерной матрицей инциденций. С целью наглядного изображения была построена двухмерная матрица инциденций связей между параметрами конструкции инструмента и показателями процесса формообразования (рис.2а) (МФП), а также матрица инциденций связей между параметрами конструкции и условиями эксплуатации (рис. 2б) (МФ). Элементы матрицы обозначены цифрой 1 в случае, когда связь формализована, и 0 когда связи нет или не установлена.

Матрицы инцинденций представлены в виде пульта графического интерфейса управления базой данных процесса формообразования. Элементы матрицы представлены в виде клавиш трех цветов, содержание которых определяется степенью формализации функциональных связей.

Использование данного представления матриц позволит в значительной степени формализовать процесс создания САПР инструмента. Кроме того, приведенная система позволяет оценить степень формализации и качество используемых функциональных связей. Благодаря этому можно сделать обоснованный выбор состава факторов и функциональных связей между факторами и показателями, исходя из конкретных условий формообразования.

Матрицы инцинденций могут также служить ориентиром в направлении развития исследований процесса формообразования. При этом сами матрицы связей МФ и МФП, по мере накопления знаний, будут претерпевать изменения как по составу факторов и показателей, так и по глубине формализации связей между ними.

НИР поддерживается Федеральным государственным бюджетным учреждением «Фонд содействия развитию малых форм предприятий в научно-технической сфере».

а) б)

Рис. 2. Матрицы функциональных связей:  -полная формализация связи между факторами и показателями;

-полная формализация связи между факторами и показателями;  -эмперическая связь между факторами и показателями;

-эмперическая связь между факторами и показателями;  -формализация связи между факторами и показателями отсутствует

-формализация связи между факторами и показателями отсутствует

Литература:

1. Петухов, Ю. Е. Формообразование численными методами / Ю. Е. Петухов. — М.: «Янус-К», 2004. — 200 с.

2. Гречишников, В. А. Математическое моделирование в инструментальном производстве / В. А. Гречишников, Н. В. Колесов, Ю. Е. Петухов. — М.: МГТУ «СТАНКИН». УМО АМ, 2003. — 116 с.

3. Петухов, Ю. Е. Способ формообразования фасонной винтовой поверхности стандартным инструментом прямого профиля / Ю. Е. Петухов, П. В. Домнин // Вестник МГТУ «СТАНКИН». — 2011. — № 3. — С. 102–106.

4. Колесов, Н. В. Система контроля сложных кромок режущих инструментов / Н. В. Колесов, Ю. Е. Петухов // ИТО: Инструмент. Технология. Оборудование. — 2003. — № 2. — С. 42–45.

5. Колесов, Н. В. Два типа компьютерных моделей режущего инструмента / Н. В. Колесов, Ю. Е. Петухов // СТИН. — 2007. — № 8. — С. 23–26.

6. Петухов Ю. Е. Некоторые направления развития САПР режущего инструмента / Ю. Е. Петухов // СТИН. — 2003. — № 8. — С. 26–30.

7. Петухов Ю. Е., Водовозов А. А. Затачивание по передней поверхности спиральных сверл c криволинейными режущими кромками. Вестник МГТУ Станкин. 2014. № 1 (28). С. 39–43.

8. Артюхин Л. Л., Балыков А. В., Гречишников В. А., Домнин П. В., Колесов Н. В., Косарев В. А., Петухов Ю. Е., Романов В. Б., Седов Б. Е., Тарасов А. В., Щербаков В. Н., Юрин С. В. Процессы формообразования и САПР металлорежущего инструмента. Учебное пособие / Под общей редакцией В. А. Гречишникова/ Москва, 2010. 356 c.

9. Гречишников В. А., Домнин П. В., Косарев В. А., Петухов Ю. Е., Романов В. Б., Седов Б. Е. Современные методы решения задач формообразования сложного режущего инструмента. СТИН. 2013. № 12. С. 6–11.

10. Petukhov Y. E., Domnin P. V. Shaping precision in machining a screw surface// Russian Engineering Research. 2011. vol. 31. № 10. pp. 1013–1015.

11. Kolesov N. V., Petukhov Yu.E. Computer models of cutting tools// Russian Engineering Research. 2007. vol. 27. № 11. pp. 812–814.

12. Petukhov Yu.E., Movsesyan A. V. Determining the shape of the back surface of disc milling cutter for machining a contoured surface// Russian Engineering Research. 2007. vol.27. № 8. pp. 519–521.

13. Petukhov Yu. E., Vodovozov. A. A. Curvilinear cutting edge of a helical bit with uniform life // Russian Engineering Research. 2014. vol. 34. № 10. pp. 645–648.

14. Домнин П. В., Тимофеева А. А. Разработка основы САПР канавочного резца путем исследования функциональных связей между параметрами конструкции, эксплуатационными показателями и условиями эксплуатации // Современная техника и технологии. 2015. № 1 [Электронный ресурс]. URL: http://technology.snauka.ru/2015/01/5487 (дата обращения: 27.01.2015).

15. Петухов Ю. Е., Домнин П. В., Тимофеева А. А. Формирование базы знаний процесса проектирования инструмента для обработки канавок в глубоких отверстиях. Научная жизнь. 2014. № 5. С. 21–29.

16. Петухов Ю. Е., Домнин П. В., Тимофеева А. А. Заявка на патент на изобретение № 2014146181 от 18 ноября 2014 года.