Ни одно производство полимерной продукции не обходится без предварительной переработки сырья. В промышленности приготовление резиновой или пластической смеси включает подготовку материалов их дозирование и перемешивание.

Одним из аппаратов для смешивания полимеров и прочего сырья является роторный смеситель.

Роторный смеситель (например, резиносмеситель) представляет собой электрическую машину, служащую для производства резиновых смесей. Но с помощью этих машин можно производить не только резиновые смеси, но и другие материалы: различные каучуки, пластмассы, такие как ПВХ, и многое другое [1].

До того, как появились резиносмесительные машины, такие смеси производились на вальцах. Вальцы и сейчас используются на этом производстве, но они, несмотря на свою относительную дешевизну, имеют ряд значительных недостатков, в частности, небольшую производительность [2,3].

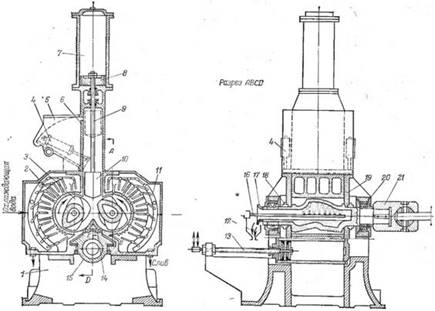

Роторный смеситель периодического действия представлен на рисунке 1.

Рис. 1. Роторный смеситель периодического действия

Смесительная камера монтируется на чугунной станине 1. В верхней части камеры располагается загрузочное окно, над которым установлена загрузочная воронка 5 с откидывающейся заслонкой 6, передвигаемой пневмоприводом 4. При загрузке смесителя заслонка отклоняется к стенке воронки и открывает отверстие в боковой стенке прямоугольной загрузочной шахты, по которой смешиваемые материалы ссыпаются в смесительную камеру. В прямоугольной шахте расположен верхний затвор 10, установленный на штоке 9 воздушного цилиндра 7 с поршнем 8. При загрузке смесителя затвор перемещается в крайнее верхнее положение, открывая доступ в камеру смесителя. По окончании загрузки затвор опускается вниз и через окно в камере-смесителя давит на находящийся в камере материал, создавая в нем избыточное гидростатическое давление, равное 0,35–0,7 МПа.

Выгрузка готовой смеси производится через нижнее окно в камере, которое во время загрузки и смешения закрыто нижним затвором 14, состоящим из фигурного клина, укрепленного на корпусе пневмоцилиндра 15. Шток 13, на котором установлен поршень пневмоцилиндра, укреплен на станине. Поэтому при подаче воздуха в одну из полостей цилиндра последний вместе с клином перемещается по направляющим под смесительной камерой, закрывая или открывая камеру снизу. Подача сжатого воздуха в цилиндр осуществляется через каналы, просверленные в штоке 13.

Процесс ламинарного смешения сопровождается интенсивным тепловыделением. Для отвода тепла смеситель имеет систему охлаждения. Роторы охлаждают конденсатом, поступающим во внутреннюю полость по трубам 16 и разбрызгиваемым по всей полости ротора через установленные на трубке форсунки. Из роторов охлаждающая вода сливается через воронку 17 и поступает в установленную на линии стока воронку 12.

Привод ЗРС осуществляется, как правило, от синхронных электродвигателей большой мощности через редуктор с помощью шарнирной муфты 21 [1].

Вначале в камеру загружается каучук, который подвергается процессу пластикации. Пластикация повышение пластичности, а повышается она путем деформации и сдавливания каучуковой массы в зазоре между роторами, которые при этом вращаются навстречу друг другу. Масса сдавливается, наматывается на роторы, режется и снова сдавливается, при этом перемешивание происходит более-менее равномерно, что очень важно, так резиновая смесь должна быть однородной. В процессе участвует вся масса, расположенная в объеме камеры.

После завершения процесса смешивания резиновая смесь охлаждается и направляется на другую машину. Обычно резиносмесители используют в составе производственных линий, в которые подключены другие машины — к примеру, для производства автомобильных шин или же резиновых сапог.

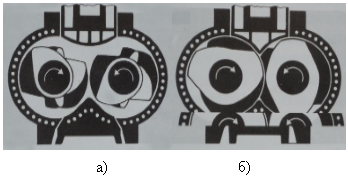

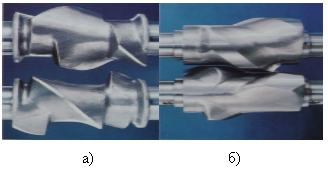

Резиносмесители разделяются на резиносмесители с тангенциальными роторами –бенбери (рис. 2,а; рис. 3, а)и со взаимозацепляющимися (взаимопроникающими) роторами — интермикс (рис. 2,б; рис. 3, б).

Отмечены принципиальные различия между смесителями этих двух типов: в резиносмесителях с тангенциальными роторами резка материала осуществляется на участке между ротором и кожухом, т. е. по тангенциальному принципу, а в резиносмесителях со взаимозацепляющимися роторами резка осуществляется между двумя роторами, т. е. по взаимопроникающему принципу.

Одной из основных черт взаимопроникающего ротора в отличие от тангенциального является то, что при этой конфигурации смешение частично осуществляется между лопастью ротора и корпусом соседнего ротора, что близко к резке, которая типична для валковых смесителей. Разница скоростей в зоне ламинирования, благодаря которой обеспечивается дисперсия ингредиентов, достигается при равенстве угловых скоростей за счет разности радиусов между лопастью одного ротора и корпусом другого ротора. Такое же явление разности тангенциальных скоростей, как правило, имеется и при работе вальцов за счет фрикций.

Использование взаимопроникающих роторов придает камере смешивания конфигурацию, обладающую выигрышным соотношением поверхности и объема. Это означает, что по сравнению с тангенциальными системами такие системы при равном внутреннем объеме смесителя обладают большей поверхностью для теплообмена.

Таким образом, при одинаковом свободном объеме камеры, диаметр камеры со взаимозацепляющимися роторами будет больше; также больше должна быть мощность привода и, следовательно, цена резиносмесителя.

Для шинной промышленности, где рецептура смеси меняется мало, в основном используются резиносмесители с тангенциальными роторами — 2-х, 3-х и 4-х лопастными. 4-х лопастные роторы обеспечивают большую интенсивность перемешивания.

Конструкция резиносмесителей со взаимозацепляющимися роторами больше используется при производстве резинотехнические изделия, где часто меняется рецептура смесей, а также для производства фторкаучуков [4].

Рис. 2. Схематичное изображение роторов

Рис. 3. Наглядное изображение роторов

Из современного смесительного обрудования можно отметить резиносмеситель для жестких резин с роторами типа интермикс (рис. 4) и резиносмеситель типа бэндери (рис. 5).

Рис. 4. Резиносмеситель для жестких резин с роторами типа интермикс

Резиносмеситель с роторами типа интермикс обладает надежностью, экономической эффективностью и ремонтопригодностью. Он оснащён plc системой управления: ручное и автоматическое управление, простое переключение, время и контроль за температурой, управление качеством смешивания каучука, сокращение времени поддержки и уменьшение трудозатрат.

Резиносмеситель с роторами типа интермикс обеспечивает: быстрый нагрев, что увеличивает эффект разнообразия и улучшает качество каучука при условии не воздействия на физические свойства и механические свойства состава; хороший смешивающий эффект при низкой температуре; хорошую способность охлаждения, что уменьшает число стадий смешивания и сокращает стоимость управления; улучшенный эффект охлаждения, увеличивает эффективность передачи высокойтемпературы.

Резиносмеситель с роторами тангенциального типа, обладает высокой надежностью, экономической эффективностью и ремонтопригодностью.

Резиносмеситель типа бэндери обеспечивает высокую степень заполнения, высокую скорость подачи, высокую эффективность производства.

Ротор выталкивает материалы с середины к двум концам пластины под относительно маленьким винтовым углом для того, чтобы формировать главный цикл и усилить смешивающийся эффект.

Передний и задний углы ротора после улучшенного автоматизированного проектирования могут увеличивать температуру в предварительной стадии с цельюувеличения размола и эффект дисперсии и быстро проводить обмен высокой температурой.

Рис. 5. Резиносмеситель типа бэндери

Таким образом, роторные смесители периодического действия активно используются в полимерной промышленности, так как с помощью этих машин можно производить переработку не только резиновых смесей, но и другие материалов: различные каучуки, пластмассы (такие, как ПВХ), и т. п.

Литература:

1. http://rezinosmesitel.narod.ru/

2. Разработка валково-шнекового агрегата для переработки вторичных термопластов / Примеров О. С., Макеев П. В., Клинков А. С. Молодой ученый ежемесячный научный журнал № 4(63)/2014, С 244–247

3. Пат. РФ 2417881 RU С2 B29B 7/64. Валково-шнековый агрегат / А. С. Клинков, П. В. Макеев, М. В. Соколов, Д. Л. Полушкин, В. Г. Однолько:Тамб. гос. техн. ун-т. — № 2009100295/05;заявл. 11.01.2009; опубл. 20.07.2010, Бюл. № 20.

4. Гуреев С. С., Макеев П. В., Клинков А. С., Сравнительный анализ двух методов определения суммарной деформации сдвига в рабочих пространствах двухроторных смесителей с овальными рабочими органами / Молодой учёный. Ежемесячный научный журнал. № 6 (29), Том 1 — Чита, 2011., С. 32–37