Среди большого разнообразия используемых в настоящее время в мировой практике переработки полимеров видов технологического оборудования вполне определенное место принадлежит шнековым экструдерам. Данный вид технологического оборудования входит, как правило, в состав агрегатов и линий для производства полимерных труб, листов, погонажных профильных изделий, плоских и рукавных пленок, раздувной полимерной тары и упаковки, вторичного полимерного сырья (гранулята) и др.

Современные тенденции совершенствования этого вида оборудования свидетельствуют о том, оно, с одной стороны, идет по пути создания высокоскоростных его видов, обладающих относительно более высокой производительностью. С другой стороны, наблюдается возрастающая потребность в производстве полимерных изделий, производимых экструзионным методом, имеющих самые разнообразные профили их поперечных сечений. Однако, на пути решения этих практических задач имеются существенные проблемы, которые сдерживают дальнейшее совершенствование экструзионного оборудования. Существо одной из этих проблем состоит в том, что большинство полимерных материалов обладает не только вязкостными, но и эластическими свойствами. Существующие же в настоящее время методы расчета напорно-расходных характеристик и энергосиловых параметров процесса экструзии не учитывают эластических свойств, проявляемых полимерными материалами, и базируются лишь на их вязкостных свойствах, что существенно обесценивает их практическую значимость.

Конструкция одночервячного экструдера

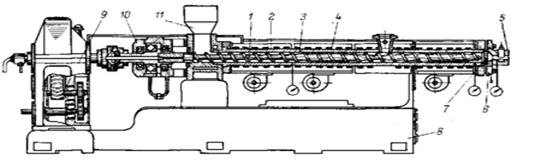

Одночервячный экструдер (рис. 1) состоит из червяка 1, вращающегося внутри цилиндрического корпуса 2, на котором установлен бункер 11. Внутри корпуса, как правило, запрессовывается гильза 3 с азотированной, закаленной и термообработанной поверхностью. Обогрев корпуса осуществляется нагревателями 4, сгруппированными в несколько (как правило, три или четыре) тепловых зон. На конце корпуса устанавливается головка с профилирующим инструментом 5, соединяющаяся с корпусом экструдера посредством адаптера 6. Между червяком и адаптером располагается решетка с пакетом фильтрующих сеток 7. Корпус устанавливается на станине 8. Осевое усилие воспринимается блоком упорных подшипников 10. Привод червяка осуществляется от регулируемого электродвигателя через шестеренчатый редуктор 9. Бункер изготавливается из листовой стали или алюминиевых сплавов со смотровым окном для контроля за уровнем находящегося в бункере материала. Для переработки материалов, склонных к сводообразованию (зависанию), в бункере устанавливают перемешивающее устройство. Бункера экструдеров, предназначенных для переработки материалов с низкой сыпучестью (порошки, отходы производства пленок и нитей), оборудуют устройствами для предварительного уплотнения материала [1–4].

Рис. 1. Принципиальная схема одночервячного экструдера

Современные экструдеры

Экструдер для изготовления ПНД, ПВД, ЛПВД плёнки.

Экструдеры этой серии используются при изготовления пленок ПНД (низкого давления) для производства пакетов фасовочных, типа «Майка», мусорных и п. п. При необходимости экструдеры перенастраиваются и могут выпускать ПВД пленку (высокое давление). Данные экструдеры просты в управлении и надежны. Легко ремонтируются в условиях российского производства. В базовой комплектации экструдеры укомплектованы всем необходимым оборудованием. Относительно не большая высота экструдеров 2800 мм, позволяет эксплуатировать оборудование в помещениях с низкими потолками.

Экструдер для изготовления ПНД, ПВД, ЛПВД плёнки представлен на рисунке 2.

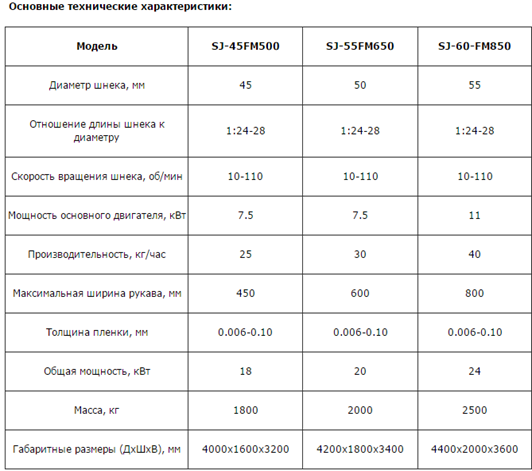

Технические характеристики экструдера для изготовления ПНД, ПВД, ЛПВД плёнки представлены в таблице 1.

Рис. 2. Экструдер для изготовления ПНД, ПВД, ЛПВД плёнки

Таблица 1

Технические характеристики экструдера для изготовления ПНД, ПВД, ЛПВД плёнки

Экструдер с вращающейся экструзионной головкой для плёнки из ПП

Экструдеры данной серии предназначены для изготовления полипропиленовой пленки методом экструзии с раздувом рукава сверху вниз. Компактная и надежная конструкция оборудования обеспечивает длительный срок службы при высоком качестве пленки.

Экструдеры комплектуются узлом вращения головы для увеличения качества выпускаемой пленки. Цилиндры и шнек экструдера сделаны из высококачественной легированной стали с оптимальной твердостью и сильным сопротивлением коррозии и подвергнуты азотированию. Серия SJ-FM включает экструдеры, с шириной пленки от 600 до 800 мм и производительностью от 30 до 60кг/час. [5].

Экструдер с вращающейся экструзионной головкой для плёнки из ПП представлен на рисунке 3.

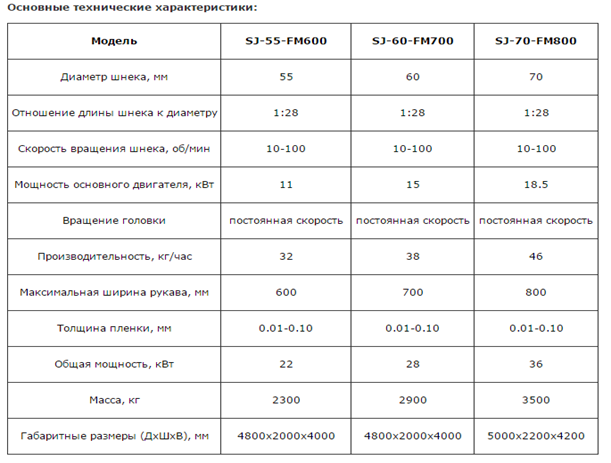

Технические характеристики экструдера с вращающейся экструзионной головкой для плёнки из ПП представлены в таблице 2.

Рис. 3. Экструдер с вращающейся экструзионной головкой для плёнки из ПП

Таблица 2

Технические характеристики экструдера с вращающейся экструзионной головкой для плёнки из ПП

Двухшнековый экструдер с параллельными шнеками

Двухшнековый экструдер с параллельными шнеками (рисунок 4) — высокоэффективное оборудование для компаундирования и экструзии. Экструдеры укомплектованы 00-образным цилиндром и двумя шнеками, зацепляющимися друг с другом. В экструдерах используется наборные шнеки, которые позволяют изменять длину, выбрать различные способы комбинации шнеков в работе, чтобы получать самые лучшие условие в работе [6].

Простота и понятность нового оборудования является важнейшей из характеристик экструдеров нового поколения. Работают с материалами любого качества и не боятся перегрузок. Представленное оборудование имеет довольно привлекательную цену и его производительность достаточно высока.

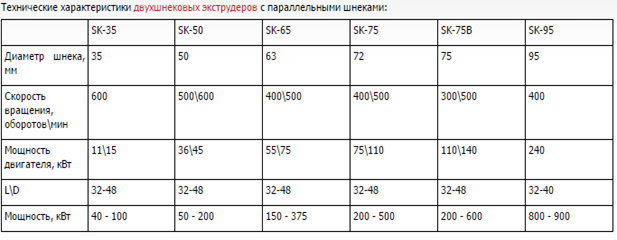

Технические характеристики двухшнекового экструдера с параллельными шнеками представлены в таблице 3.

Рис. 4. Двухшнековый экструдер с параллельными шнеками

Таблица 3

Технические характеристики двухшнекового экструдера с параллельными шнеками

Литература:

1. Стрепихеев А. А., Деревицкая В. А. Основы химии высокомолекулярных соединений. — М.: Химия, 1976. 440 с.

2. Тагер А. А. Физикохимия полимеров. — М.: Химия, 1978. 544 с.

3. Макеев П. В. Оборудование и технология для утилизации отходов термопластов / П. В. Макеев, А. С. Клинков, М. В. Соколов — Москва: Lap Lambert Academic Publishing ist ein Imprint der, 2012. — 152 с.

4. Разработка валково-шнекового агрегата для переработки вторичных термопластов / Примеров О. С., Макеев П. В., Клинков А. С. Молодой ученый ежемесячный научный журнал № 4(63)/2014, С 244–247