Описан один из перспективных способов восстановления и упрочнения штампов для горячей штамповки, основанный на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Ключевые слова: штамповая оснастка, восстановление штампов, упрочнение штампов.

Одним из перспективных способов восстановления и упрочнения штампов для горячей штамповки могут явиться способы, основанные на явлении электрической эрозии металлов при прохождении между ними электрических разрядов. Во время электроискрового разряда через электроды проходит мощный импульс электрического тока. Поток электронов, движущийся с высокой скоростью, приводит к разогреву анода и межэлектродного зазора до 12000 оС. Материал анода на торце плавится и переходит в газообразное состояние, что вызывает локальные взрывы жидкого материала анода.

Оторвавшиеся от торца анода расплавленные частицы материала оседают на катоде или рассеиваются в зависимости от межэлектродной среды — жидкой или газовой. Это свойство электроискрового разряда можно использовать на практике при восстановлении изношенных рабочих поверхностей штампов. В этом случае штамп подключают к катоду, а анодом является материал, которым восстанавливают поверхность штампа.

Наиболее простым, перспективным и доступным способом восстановления и упрочнения штампов может явиться электроискровое наращивание и упрочнение легированием их рабочих поверхностей [1]. При электроискровом способе восстановления и упрочнения штампов используется явление электрической эрозии и переноса материала электрода (анода) на поверхность штампа (катода) при прохождении электрического разряда между ними в разовой среде.

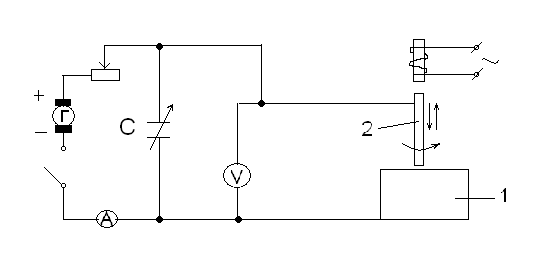

Принципиальная схема процесса электроискрового восстановления и упрочнения штампов показана на рисунке 1.

Рис. 1. Принципиальная схема восстановления и упрочнения штампов электроискровым методом: Г — генератор; С — конденсаторы; А — амперметр; V — вольтметр; 1 — штамп (катод); 2 — электрод (анод)

При наличии зазора между электродом и поверхностью штампа конденсаторы заряжаются от генератора. Величина зарядного тока регулируется резистором R. При замыкании электрода (анода) на поверхность штампа (катод) возникает искровой разряд за счет мгновенного разряда конденсаторов. В результате возникает импульсный ток большой плотности при высокой концентрации теплоты. Это приводит к мгновенному разогреву и плавлению торца электрода (анода) и переносу его материала и оплавлению его на поверхности штампа (катода). Поверхностный слой на штампе образуется в результате многократного воздействия на него электрических импульсов.

Интенсивность формирования поверхностного слоя зависит от величины энергии разряда (накопительной емкости конденсаторов) и среднего тока источника импульсов. Изменение этих параметров непосредственно влияет на толщину слоя, его твердость, пористость, сплошность и шероховатость.

В результате высоких температур в зоне контакта электрод — поверхность штампа и химических реакций между углеродом штампа и азотом воздуха в нарощенном слое образуются высокодисперсные карбиды, нитриды и карбонитриды. Твердость слоя, измеренная методом Виккерса на приборе ПМТ — З, составляет 1000…1400 HV и зависит от материала электрода (анода). Общий нарощенный слой на поверхности штампа слой состоит из верхнего белого слоя и нижнего диффузионного слоя с переходной концентрацией карбидов и нитридов. Такая структура нарощенного слоя постепенно переходит в структуру основного металла штампа. Наличие диффузионного слоя в структуре нарощенного слоя возможно получение разнолегированных слоёв.

Важное достоинство электроискрового метода заключается в возможности переноса на поверхность штампа любых токопроводящих материалов, например, тугоплавких и высокопрочных металлов и их соединений и мягких металлов. При этом обеспечивается высокая прочность сцепления нарощенного слоя с поверхностью штампа.

Использование данного метода позволяет наносить восстанавливающие и упрочняющие слои на любые рабочие поверхности штампов любой конфигурации и размеров. Кроме этого, возможно нанесение локальных покрытий на места износа рабочих поверхностей штампов.

Основными недостатками электроискрового метода являются низкая производительность (до 4 см2 в минуту) и малая толщина нарощенного слоя (до 0,3 мм).

В данной работе исследована возможность увеличения толщины слоя и повышения производительности процесса путем вращения электрода (анода), изготовленного из стали 5ХНМ. Слои наносили на поверхность образцов с размерами 20×40×40 мм.

После нанесения слоя на поверхность образца его шлифовали на горизонтально-шлифовальном станке до получения гладкой поверхности без выступов, впадин и раковин. Шероховатость поверхности Ra 45. Толщину слоя измеряли микрометром четыре раза в трех местах образца по длине — в середине и по краям.

Обработку результатов измерений проводили методом математической статистики в следующей последовательности:

- рассчитывали среднее арифметическое;

- рассчитывали среднее квадратичное отклонение;

- определяли доверительный интервал.

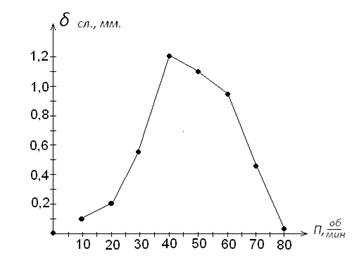

При расчетах считали, что систематическая составляющая погрешности отсутствует. Зависимость толщины слоя от частоты вращения электрода (анода) представлена на рисунке 2.

Рис. 2. Зависимость толщины нарощенного слоя от частоты вращения электрода (анода)

Наибольшая толщина слоя получена при частоте вращения электрода (анода) 36÷45 об/мин — 1,2 ± 0,1 мм. При частотах вращения более 45 об/мин толщина слоя быстро уменьшалась, что связано, по-видимому, с интенсивным разбрызгиванием расплавленного материала с торца электрода (анода).

Кроме этого, в данной работе разработан состав электрода (анода), позволяющий получать на рабочей поверхности штампов слои с высокой твердостью, износостойкостью и стойкостью к образованию тепловых трещин. Электроды прессовали в пресс-формах под давлением 0,5 т/см2 в виде прутков диаметром 5 мм длинной 80 мм из порошков карбидов бора, титана и ванадия, нитрида титана с добавлением 3 % по массе кобальта. В качестве связующего материала использовали парафин. Порошки перед прессованием перемешивали в шаровой мельнице в течение 30 минут для получения однородной смеси. После прессования прутки сушили в вакууме при температуре 200оС в течении двух часов. После сушки прутки спекали в вакууме при температуре 1450оС в течении четырех часов.

Полученными электродами электроискровым методом наносили слои толщиной около одного миллиметра на образцы из закаленной стали марки 5ХНМ. После шлифования поверхности слоя исследовали его механические свойства. Твердость нанесенного слоя составили HRA 69…71. Износостойкость под нагрузкой 0,5 т/см2 оказалось сопоставимой с износостойкостью твердого сплава марки Т15К6. Число теплосмен до появления в слое микротрещин при охлаждении с 800оС до 200оС со скоростью 40…50оС/мин и с последующим нагревом с 200оС до 800оС со скоростью 30…40оС/мин составила 800…830 теплосмен.

Таким образом, применение электроискрового метода с вращающимся электродом (анодом), изготовленным из разработанного материала, может оказаться перспективным при восстановлении и упрочнении изношенных поверхностей штампов для холодной и горячей штамповки.

Литература:

1. Ольховацкий, А. К. Электрофизические и электрохимические методы размерной обработки при восстановлении деталей машин/ А. К. Ольховацкий. — Челябинск: ВНИИТУВИД-ЧГАУ, 1996. — 40 с.