Статья посвящена теоретическим и практическим вопросам моделирования процесса обработки сложной поверхности изделия режущим инструментом на основе инвариантного метода профилирования образующей исходной инструментальной поверхности и реализованной в виде модуля интеллектуальной поддержки инструментальной системы машиностроительного производства.

Ключевые слова: моделирование, системы интеллектуальной поддержки, режущие инструменты.

Детали со сложными поверхностями нашли широкое применение в машиностроении. К ним относятся осевые режущие инструменты (РИ) с винтовыми стружечными канавками, детали шариковинтовых передач (ШВП) механизма рулевого управления грузовых автомобилей и приводов подач металлорежущего оборудования. Для обработки подобных поверхностей, как правило, применяется специальный РИ со сложным профилем образующей исходной инструментальной поверхности (ИИП). В то же время, сложившаяся в отечественной экономике ситуация требует непрерывного совершенствования производимых и создания новых изделий отечественного машиностроения. Принятию решения о запуске в производство нового изделия должен предшествовать, в соответствии с концепциями маркетинга, анализ состояния и прогнозирование изменения потребительских свойств конкурирующих изделий, прогнозирование спроса, анализ производственных возможностей предприятия и эффективности применения новых технологий. Все это требует изменения подхода к выбору и назначению РИ при технологической подготовке производства (ТПП) нового изделия со сложной поверхностью.

При традиционном подходе теории проектирования РИ, при ТПП нового изделия, выполняется проектирование нового специального инструмента, т. е. решается прямая задача: по профилю детали определяется профиль РИ, что целесообразно в условиях массового производства, но в условиях, когда массовое производство практически исчезло, а имеется лишь серийное и мелкосерийное производство, проектирование и изготовление нового специального РИ становится экономически нецелесообразным.

Изменение подхода к назначению РИ выражается в том, что вместо проектирования и изготовления нового специального РИ необходимо проверить возможность использования, имеющегося на предприятия стандартного РИ. Для этого требуется выполнить моделирование обработки сложной поверхности детали РИ, что требует внедрения системы интеллектуальной поддержки инструментального обеспечения машиностроительного производства. Решение такой задачи позволит снизить себестоимость изделия за счет сокращения сроков ТПП нового изделия со сложной поверхностью. Теоретической основой моделирования обработки сложной поверхности РИ является метод совмещенных сечений, изложенный в работах.

Выбор и назначение инструмента при проектировании технологической операции включает ряд этапов:

- систематизация признаков способа формообразования сложной поверхности детали с применением процесса резания;

- геометрическое моделирование профиля инструмента;

- анализ погрешностей параметров установки РИ на станке относительно обрабатываемой заготовки;

- имитация обработки сложной поверхности изделия заданным инструментом.

В качестве примера можно рассмотреть имитацию обработки винтовой стружечной канавки конической концевой фрезы стандартным дисковым РИ. В случае, когда речь будет идти о концевой фрезе, то в дальнейшем по тексту она будет называться деталью или заготовкой.

В процессе формирования винтовых стружечных канавок обрабатываемая заготовка имеет сложное винтовое движение подачи с заданным параметром P, которое обеспечивается за счет суммирования вращательного движения заготовки вокруг своей оси (круговая подача) и кинематически согласованного с ним движения продольной подачи. Инструмент совершает главное движение резания (движение вращения вокруг своей оси) с принятой скоростью V и помещается при этом в винтовую канавку заготовки.

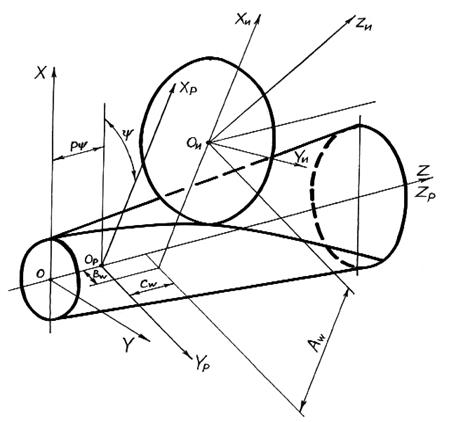

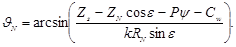

Для описания процесса имитации обработки принимаются три декартовы системы координат:  — подвижная система координат, связанная с заготовкой;

— подвижная система координат, связанная с заготовкой;  — неподвижная система координат, связанная с заготовкой;

— неподвижная система координат, связанная с заготовкой;  — связанная с РИ. Ось вращения РИ

— связанная с РИ. Ось вращения РИ  скрещивается с осью вращения заготовки под углом

скрещивается с осью вращения заготовки под углом  . Ось

. Ось  системы координат РИ расположена параллельно оси

системы координат РИ расположена параллельно оси  подвижной системы координат заготовки. Положение центра системы координат РИ

подвижной системы координат заготовки. Положение центра системы координат РИ  относительно подвижной системы координат заготовки

относительно подвижной системы координат заготовки  определяется тремя параметрами, соответственно по осям

определяется тремя параметрами, соответственно по осям  ,

,  ,

,  :

:  — межосевое расстояние;

— межосевое расстояние;  — параметр, с помощью которого рассчитывается смещение стола станка в направлении оси оправки РИ для обеспечения необходимого значения переднего угла будущей концевой фрезы, и

— параметр, с помощью которого рассчитывается смещение стола станка в направлении оси оправки РИ для обеспечения необходимого значения переднего угла будущей концевой фрезы, и  , который в большинстве случаев принимается равным нулю (рис. 1).

, который в большинстве случаев принимается равным нулю (рис. 1).

Рис.1. Схема моделирования

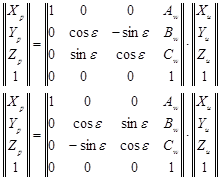

Найти связь между системами координат РИ и винтовой поверхности можно с помощью матричных равенств соответственно для случаев обработки правой и левой канавок:

. (1)

. (1)

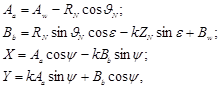

Раскрывая равенство (1) можно получить систему уравнений, описывающих поверхность РИ в подвижной системе координат заготовки:

(2)

(2)

где  - коэффициент, определяющий направление винтовой канавки (для правой

- коэффициент, определяющий направление винтовой канавки (для правой  , для левой

, для левой  ).

).

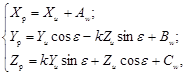

Связь между подвижной системой заготовки и неподвижной системой РИ выражается с помощью системы уравнений

(3)

(3)

где  - угол поворота подвижной системы координат

- угол поворота подвижной системы координат  относительно неподвижной системы

относительно неподвижной системы  ; P — параметр винтовой поверхности заготовки.

; P — параметр винтовой поверхности заготовки.

После подстановки в систему уравнений (3) значений  и

и  можно получить уравнения перехода от системы координат РИ в неподвижную систему координат заготовки:

можно получить уравнения перехода от системы координат РИ в неподвижную систему координат заготовки:

(4)

(4)

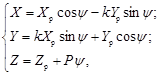

(5)

(5)

где  — текущее значение оси

— текущее значение оси в плоскости которой находится

в плоскости которой находится  — текущий радиус точки профиля РИ.

— текущий радиус точки профиля РИ.

Рис. 2. Фреза дисковая

По формулам (4) и (5) можно определить профиль любой винтовой поверхности, следует лишь задать закон изменения параметров, описывающих положение РИ относительно заготовки в процессе ее обработки. При этом отпадает необходимость в выводе уравнения линии контакта поверхностей РИ и заготовки, которое, в ряде случаев бывает трансцендентным. Достаточно указать интервалы варьирования независимых параметров и описать сечение РИ второго порядка. В результате имитации обработки образуется семейство кривых, отражающих процесс съёма металла. Огибающая к семейству даст профиль детали.

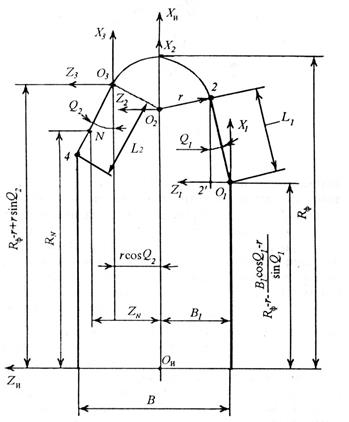

На основе вышеприведенного математического описания разработана компьютерная модель обработки сложной поверхности детали РИ дискового типа. На рисунке 3 (а-г) приведены результаты компьютерного моделирования обработки при следующих исходных данных:

- диаметр инструмента — 75±0.01 мм;

- Ширина фрезы — 28±0.01 мм;

- Радиус дуги при вершине профиля 1±0.005 мм;

- Угол наклона первого прямолинейного участка — 0 град;

- Угол наклона второго прямолинейного участка — 75 град;

- Меньший наружный диаметр конической концевой фрезы — 18 мм;

- Меньший диаметр сердцевины — 10 мм;

- Конусность наружной поверхности — 10 град;

- Конусность сердцевины — 6 град;

- Передний угол — 5 град;

- Угол винтовой линии — 30 град;

- Подача — 0.1 мм/зуб;

- Межосевое расстояние — 43.01 мм;

- Межосевой угол — 59 град;

- Расстояние от торца с меньшим диаметром до контролируемого сечения — 20 мм

Рис. 3. (а — инструмент второго порядка в изометрии; б — профиль фрезы с учетом допусков; в — семейство кривых и огибающая к нему; г — огибающая семейства кривых — 1 клетка соответствует 1 мм)

На рисунке 4 деталь, изготовленная по результатам компьютерного моделирования стандартным одноугловым дисковым РИ.

Рис. 4. Фреза коническая концевая

Компьютерная модель обработки сложной поверхности детали РИ является составной частью системы интеллектуальной поддержки инструментального обеспечения машиностроительного производства. Преимуществами организации вышеуказанной системы в целом являются гибкие связи между базами данных (БД) и модулями расчета.

Кроме модуля компьютерного моделирования в состав системы входит информационно-справочная система (ИСС), функцией которого является поиск инструмента из БД, а также САПР РИ, функцией которой является проектирование нового инструмента, если совместное использование ИСС РИ и компьютерной модели не дали положительного результата, т. е. не удалось выбрать требуемый РИ.

Необходимо отметить, что БД РИ должна содержать наиболее полный чертеж инструмента включая нормальное, торцовое и осевое сечения, а также соответствовать новым стандартам, что позволит избежать неоднозначностей при выборе или проектировании РИ.

Так как в системе отсутствуют неоднозначности, то при решении уравнений, описывающих профиль режущей кромки инструмента, исключаются сбои при работе программного обеспечения.

Одним из преимуществ системы является универсальность предлагаемого алгоритма расчёта профиля РИ, т. е. возможность не только проектирования нового РИ, но и возможность проверки уже существующего на возможность правильного формообразования профиля получаемой детали.

Литература:

1. Гречишников В. А., Исаев А. В. Проектирование сборных фасонных фрез со сменными многогранными пластинами, расположенными вдоль винтовой стружечной канавки//Гречишников В. А., Исаев А. А. — М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2014–158 с.

2. Гречишников В. А., Юнусов Ф. С., Чемборисов Н. А. Формирование информационно-поисковой системы инструментального обеспечения автоматизированного производства и проектирование САПР ТП. М.: Машиностроение, 2000, 220 с.

3. Юнусов Ф. С., Чемборисов Н. А., Петров С. М. Компьютерная модель процесса обработки винтовой поверхности детали дисковым инструментом. Вестник КГТУ им. А. Н. Туполева № 4, Казань: Казанский государственный технический университет им. А. Н. Туполева, 1996, с. 13–18

4. Чемборисов Н. А., Савин И. А. Проектирование процесса резания при разработке системы автоматизированного проектирования режущего инструмента. //Проектирование технологических машин: Сборник научных трудов. Выпуск 3 — М.: Московский государственный технический университет «Станкин», 1996. — С. 9–14

5. Чемборисов Н. А. Информационно-справочная система режущего инструмента/. СТИН № 8, 2001 — С. 12–15.

6. Чемборисов Н. А., Тарабарин О. И., Даровских А. В. Программный комплекс «Информационно-справочная система режущего инструмента». Свидетельство о государственной регистрации программы для ЭВМ № 2010610807 от 25 января 2010 года

7. Чемборисов Н. А. Выбор инструмента при технологическом проектировании механической обработки сложной поверхности. //Неоднородные конструкции. Труда Уральского семинара, Екатеринбург: Уральское отделение РАН, 1998, с. 65–77.