Рассмотрены подходы и представлены выражения для расчета энергоэффективности тарелок тепломассообменных аппаратов. Даны результаты расчетов энергетического коэффициента тарелок различных конструкций. Сделаны выводы о наиболее эффективных конструкциях тарелок.

Ключевые слова: энергоэффективность, тепломассообмен, тарелки, энергетические коэффициенты.

Для решения задач повышения эффективности промышленных тепломассообменных аппаратов применяются известные методы оптимизации с использованием критериев оптимальности. В качестве критериев могут быть различные КПД и энергетические комплексы и коэффициенты. К таким КПД относятся: тепловой и энергетический КПД, термический цикл Карно, относительный КПД теплоэнергетической установки, утилизаторов теплоты — эффективности теплообмена, предложенный Кейсом и Лондоном, коэффициент использования теплоносителя и др.

Важным критерием оценки эффективности использования топливно-энергетических ресурсов служит энергоемкость выпускаемой продукции, т. е. отношение потребляемых топливно-энергетических ресурсов (приведенных к условному топливу) к количеству выпускаемой продукции. Естественно, что использование любых критериев энергоэффективности имеет смысл, если промышленная установка (производство) обеспечивает требуемое качество выпускаемой продукции в заданном интервале нагрузок по исходному сырью.

В статье для выбора энергоэффективных и энергосберегающих научно-технических решений по модернизации тепломассообменных аппаратов используются энергетические коэффициенты Кирпичева и Ануфьева [1]. Конечной целью является снижение энергозатрат на единицу выпускаемой продукции в топливно-энергетическом комплексе и других отраслях промышленности.

Контактные тарелки

Тарельчатые колонные аппараты используют для проведения процессов ректификации, абсорбции, десорбции, охлаждения газов и жидкостей, мокрой очистки газов от пыли [2–4].

В середине прошлого века тарелки с колпачками получили наиболее широкое распространение благодаря своей универсальности и высокой эксплуатационной надежности; они достаточно эффективны, но металлоемки и сложны в монтаже.

Клапанные тарелки по сравнению с колпачковыми имеют более высокую эффективность и на 20–40 % большую производительность. Основным отличием тарелок этого типа от контактных устройств других типов, является возможность работы при меняющихся нагрузках по паровой фазе. Клапанные тарелки используют в колоннах, работающих при атмосферном и повышенном давлении при работе со средами, не склонными к смолообразованию и полимеризации, во избежание прилипания клапана к тарелке.

Ситчатые тарелки имеют достаточно высокую эффективность, малое гидравлическое сопротивление и низкую металлоемкость. Они применяются преимущественно в колоннах, работающих при атмосферном давлении и под вакуумом; во избежание забивки отверстий рекомендуется использовать чистые жидкости.

В настоящее время используются в основном многопоточные ситчатые, клапанные тарелки, а также струйные, комбинированные и другие.

Энергетическая эффективность

Академик М. В. Кирпичев предложил для оценки эффективности поверхности теплообмена использовать энергетический коэффициент E, равный отношению количества тепла Q, отданного поверхностью, к мощности N, затраченной на перекачивание теплоносителя относительно поверхности:

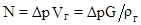

. (1)

. (1)

Коэффициент E характеризует степень использования работы, затраченной на передачу тепла, или теплогидродинамическое совершенство организации процесса теплообмена около некоторой поверхности.

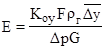

Аналогично может быть записано выражение для оценки энергоэффективности массообмена:

. (2)

. (2)

Количество переданного вещества из одной фазы в другую:

, (3)

, (3)

где  — коэффициент массопередачи, м/с; F — поверхность массообмена, м2;

— коэффициент массопередачи, м/с; F — поверхность массообмена, м2;  — средняя движущая сила массопередачи (разность рабочей и равновесной концентраций распределяемого компонента); y — концентрация компонента.

— средняя движущая сила массопередачи (разность рабочей и равновесной концентраций распределяемого компонента); y — концентрация компонента.

Энергия, необходимая для подачи газа в массообменную колонну:

, (4)

, (4)

где  - перепад давления, Па;

- перепад давления, Па;  - объемный расход газа в колонне, м3/с; G — массовый расход, кг/с;

- объемный расход газа в колонне, м3/с; G — массовый расход, кг/с;  - плотность газа, кг/м3.

- плотность газа, кг/м3.

С использованием выражений (3) и (4) уравнение (2) примет вид:

. (5)

. (5)

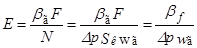

Выражение энергетического коэффициента можно также записать в виде отношений коэффициента теплоотдачи к единице поверхности (коэффициент Ануфьева В. И.), т. е. исключается влияние величины температурного напора:

, (6)

, (6)

где  - коэффициент теплоотдачи, Вт/(м2∙К); F — поверхность теплообмена, м2.

- коэффициент теплоотдачи, Вт/(м2∙К); F — поверхность теплообмена, м2.

Для процесса массопередачи это выражение запишется в виде

. (7)

. (7)

Рассмотрим применение выражения (7) для оценки массообменно-энергетической эффективности барботажных тарелок, на примере ситчатых, колпачковых и клапанных.

Коэффициент массопередачи  в выражении (7) связан с коэффициентами массоотдачи в жидкой и газовой фазах уравнением аддитивности фазовых сопротивлений.

в выражении (7) связан с коэффициентами массоотдачи в жидкой и газовой фазах уравнением аддитивности фазовых сопротивлений.

Рассмотрим процесс абсорбции легкорастворимых газов, когда основное сопротивление сосредоточено в газовой фазе. Например, воздушно-аммиачная смесь и вода.

Выражение (7) с учетом (4) запишем в виде

. (8)

. (8)

где  - коэффициент массоотдачи в газовой фазе, м/с;

- коэффициент массоотдачи в газовой фазе, м/с;  - площадь поперечного сечения колонны, м2;

- площадь поперечного сечения колонны, м2;  - средняя скорость газа в колонне, м/с;

- средняя скорость газа в колонне, м/с;  - коэффициент массоотдачи отнесенный к площади тарелки

- коэффициент массоотдачи отнесенный к площади тарелки  , м2 (

, м2 ( ).

).

Чем больше значение Е, тем эффективнее работает тарелка.

Для расчета коэффициентов массоотдачи можно воспользоваться математическими моделями [2,5] или критериальными выражениями [4]. Поскольку математические модели требуют значительного объема вычислений, для известных конструкций контактных устройств используем критериальные выражения Соломахи Г. П. [4]

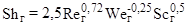

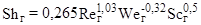

для ситчатых тарелок:

, (9)

, (9)

для колпачковых тарелок:

, (10)

, (10)

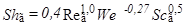

для клапанных тарелок:

, (11)

, (11)

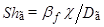

где  - число Шервуда;

- число Шервуда; - число Рейнольдса;

- число Рейнольдса;  — капиллярная константа;

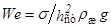

— капиллярная константа;  - число Вебера,

- число Вебера,  - поверхностное натяжение, Н/м;

- поверхностное натяжение, Н/м;  - статический уровень жидкости на контактном устройстве, м;

- статический уровень жидкости на контактном устройстве, м;  - число Шмидта. Для аммиак-воздух

- число Шмидта. Для аммиак-воздух  ;

;  - коэффициент молекулярной диффузии, м2/с;

- коэффициент молекулярной диффузии, м2/с;  - кинематическая вязкость, м2/с.

- кинематическая вязкость, м2/с.

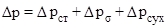

Перепад давления находим по формуле

, (12)

, (12)

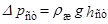

где  ,

,  ,

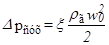

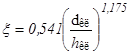

,  , для ситчатых тарелок коэффициент сопротивления

, для ситчатых тарелок коэффициент сопротивления  ; для колпачковых тарелок

; для колпачковых тарелок  ; для клапанных тарелок при

; для клапанных тарелок при  ,

,  , при

, при  ,

,  ;

;  - диаметр отверстия по клапанам.

- диаметр отверстия по клапанам.

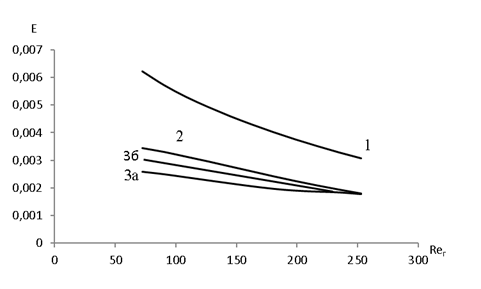

Рис. 1. Зависимость коэффициента Е (8) от числа Рейнольдса

1- ситчатая тарелка; 2- колпачковая тарелка; 3- клапанная тарелка;  м;

м;  м; 3а — вес клапана 36 гр.; 3б — вес клапана 18 гр.

м; 3а — вес клапана 36 гр.; 3б — вес клапана 18 гр.

На рис. 1 представлено сравнение контактных тарелок по значению энергетического коэффициента Е. Видно, что наиболее эффективной тарелкой является ситчатая тарелка (кривая 1). Эффективность клапанной тарелки (кривая 3) зависит от массы клапана и примерно близка к эффективности колпачковых.

Естественно, значение коэффициента Е является не единственным критерием оценки работы тарелок. Кроме этого тарелки должны обеспечивать заданную эффективность разделения смеси, иметь небольшую стоимость и достаточный срок эксплуатации. Окончательный выбор типа контактных устройств выполняется после технико-экономического анализа.

Вывод

Рассмотрен метод оценки совместных тепломассообменных и энергетических характеристик контактных устройств барботажного типа. Метод применяется авторами при выборе научно-технических решений при модернизации промышленных аппаратов.

Литература:

1. Башаров М. М., Лаптев А. Г. Комплексная оценка тепломассообменных и энергетических характеристик контактных устройств // Надежность и безопасность энергетики. 2014. № 4. С. 50–54.

2. Лаптев А. Г., Минеев Н. Г., Мальковский П. А. Проектирование и модернизация аппаратов разделения в нефте- и газопереработке. — Казань: Печатный двор, 2002. — 250 с.

3. Алексеев Д. В., Николаев Н. А., Лаптев А. Г. Комплексная очистка стоков промышленных предприятий методом струйной флотации. Казань: Казан. гос. технолог. ун-т,2005. — 156 с.

4. Александров И.А Массопередача при ректификации и абсорбции многокомпонентных смесей. Л., «Химия», 1975. — 320 с.

5. Лаптев А. Г. Модели пограничного слоя и расчет тепломассообменных процессов. Казань: Изд-во Казан. ун-та, 2007. — 500 с.