На сегодняшний день одним из наиболее актуальных вопросов является выбор технологии производства изделий. В первую очередь это обусловлено тем, что самих технологий производства стало намного больше в сравнении с прошлым веком, и уровень их доступности также вырос. В рамках данной статьи будут рассмотрены частные случаи двух взаимозаменяемых технологий, а именно производство изделий из металла при помощи станка с числовым программным управлением (ЧПУ) и производство эквивалентных изделий при помощи 3D принтера. Безусловно, данные технологии являются взаимозаменяемыми далеко не во всех случаях, однако с определённой долей условности, можно смоделировать процесс производства готового изделия при помощи каждой из приведенных технологий. Целью данного исследования является выявление и сравнение состава и структуры затрат на производство некоего абстрактного изделия при помощи каждой из технологий.

Экономический аспект применения в производстве станков с ЧПУ широко рассмотрен в современной научной литературе. Соколов А. Ю. в своей диссертации — «Совершенствование организации и планирования единичного и мелкосерийного производства в условиях применения станков с ЧПУ» выделяет, что станки с ЧПУ обладают свойствами, позволяющими добиться существенного повышения эффективности производства и экономии трудовых ресурсов. В рамках исследования рассматриваются особенности организации единичного и мелкосерийного производства в условиях применения станков с ЧПУ, а также разработаны рекомендации, направленные на повышение эффективности использования программного оборудования за счет совершенствования организации подготовки производства и производственного процесса. Автор показывает необходимость совершенствования организации производства при переходе к станкам с ЧПУ через анализ потерь, возникающих в производственной системе в связи с недостаточной организацией. Для оценки эффективности предлагаемых мероприятий в данной работе разработан способ определения границ эффективного применения станков с ЧПУ в условиях единичного и мелкосерийного производства.

Волчкевич И. Л. в своей статье «Рациональное использование станков с ЧПУ в условиях многономенклатурного производства» раскрывает особенности использования, в рамках современного производства, станков с ЧПУ. В качестве возможных технико-экономических факторов их использования автор выделяет — сокращение общей длительности партионной обработки деталей и поставки их на сборку или заказчику; повышение производительности (количества выдаваемой продукции в единицу времени); удешевление процесса производства по всем составляющим, окупаемость затрат на более дорогое оборудование. Автор утверждает, что именно в области технико-экономических факторов наиболее часто отмечается несоответствие реальных результатов внедрения дорогостоящего высокопроизводительного оборудования ожидаемым и прогнозируемым результатам. Однако, при этом, повышение мобильности отдельных компонентов производства (то есть, ускорение полной комплектации сборки) способно принести общий экономический эффект производства в целом, несмотря на удорожание процессов изготовления некоторых деталей и узлов. Автор считает, что с одной стороны, программы выпуска, закрепленные за цехами, не выполняются, а с другой — отмечается низкая загрузка станков. Предполагается, что данное явление является следствием ошибок, совершенных при проектировании технологических комплексов из станков с ЧПУ и планировании для них производственных программ. Выделяются следующие причины данной ошибки:

1. отсутствие в научной и технической литературе обоснованных рекомендаций о рациональных областях применения станков с ЧПУ;

2. отсутствие методик расчета необходимого количества станков с ЧПУ, учитывающих специфику их функционирования в составе технологических комплексов и структуру затрат времени функционирования;

3. отсутствие достоверных данных о фактической работоспособности станков с ЧПУ.

В рамках практической части исследования Автор рассматривает сравнение цикла изготовления партии деталей на станке с ЧПУ с альтернативными вариантами. В качестве альтернативного варианта рассмотрен участок из универсальных станков, построенный по предметному принципу, на котором та же партия деталей изготавливается на ряде последовательных операции и автоматическая линия, на которой те же детали изготавливаются на ряде последовательных позиций. По результатам исследования было установлено, что причина одновременного невыполнения плана и низкой «загрузки» станков — в неправильном выборе состава, типа и количества оборудования. Одна из главных причин этого неправильного выбора — отсутствие знаний и понимания фактической работоспособности и факторов, на нее влияющих.

Воронцов К. Н. в рамках XV Всероссийской научно-практической конференции «Дизайн и технологии художественной обработки материалов» представил доклад на тему «Универсальный способ определения стоимости выполняемых работ на станке с ЧПУ». В рамках данного доклада Автор выдвигает предположение о том, что базой для оценки стоимости работ, выполняемых на станке с ЧПУ, может являться длина прохождения фрезы по траектории. Автор предлагает тарифицировать данный параметр по определённой стоимости (денежная единица за единицу расстояния). Также отмечается, что не все работы имеют одинаковую трудоемкость, что порождает необходимость учета режима обработки при расчете себестоимости. Данное предложение является новаторским, и в большей степени применимо непосредственно к аддитивным технологиям, так как объективным параметром в данном случае является расстояние, пройденное печатающим элементом в процессе выращивания изделия.

Проблема экономической эффективности применения в производстве аддитивных технологий является сравнительно новой. В большей степени она рассматривается в зарубежной научной литературе в последние 4 года. Кристиан Веллер (Christian Weller), Робин Клир (Robin Kleer) и Фрэнк Т. Пилер (Frank T. Piller) в своей статье «Экономические последствия 3D-печати: модели рыночной структуры в свете развития аддитивных технологий» (Economic implications of 3D printing: Market structure models in light of additive manufacturing revisited) исследовали аддитивное производство с экономической точки зрения. Авторы выявили перспективы аддитивного производства с теоретической и практической точки зрения, рассмотрели эффект, оказываемый аддитивным производством на структуру рынка. Авторы утверждают, что аддитивное производство в настоящее время позиционируется как источник новой промышленной революции. Данная технология дает возможность производить уникальные изделия без применения специализированных инструментов. Кроме того, аддитивное производство позволяет производить сложные конструкции в одну операцию, тем самым потенциально снижая потребность в монтажных работ. Авторы полагают, что в условиях монополий, применение аддитивных технологий позволит увеличить прибыль предприятия за счет использования потребительских излишков, благодаря построению гибкой производственной системы, подразумевающей производство индивидуальных заказов. В то же время будет стимулироваться конкуренция, так как аддитивные технологии снизят барьеры для выхода на рынок и дадут возможность функционировать на нескольких рынках одновременно. В результате — снижение цен для конечных потребителей.

Дуглас Р. Гресса (Douglas R. Gressa) и Рональд В. Калафски (Ronald V. Kalafsky) в своей статье «География 3D производства: теоретические и научно-исследовательские последствия развития аддитивного производства» (Geographies of production in 3D: Theoretical and research implications stemming from additive manufacturing) утверждают, что аддитивные технологии могут изменить географию производства в целом. Авторы утверждают, что аддитивные технологии окажут значительное влияние на структуру спроса и предложения, а также на инновации и глобальные цепочки поставок.

Более глобально вопрос перспектив аддитивного производства раскрывается в статье Каталины Коцмеи (Cătălina Cozmei) и Флорентина Калояна (Florentin Caloian) «Мерцание аддитивного производства в начале своего существования» (Additive manufacturing flickering at the beginning of existence). Авторы рассматривают аддитивное производство как новый, революционный этап в мировом производстве. В качестве экономических преимуществ аддитивных технологий рассматриваются: снижение постоянных расходов; отсутствие расходов на дополнительное оборудование, а, следовательно, и амортизационных расходов связанных с дополнительным оборудованием; снижение рисков и уменьшение управленческих расходов. Также, Авторы подробно рассматривают вопросы, связанные с фискальной нагрузкой на предприятия, применяющие аддитивные технологии, и приходят к выводу, что развитие аддитивных технологий неизменно приведёт к глобальной модернизации системы налогообложения, так как на данный момент она не в состоянии взымать налоги с данных предприятий в связи с инновационным характером деятельности.

Стивен Меллор (Stephen Mellor), Лян Хао (Liang Hao) и Дэвид Чжан (David Zhang) в своей статье «Аддитивное производство: условия реализации» (Additive manufacturing: A framework for implementation) отмечают, что до недавнего времени аддитивные технологии использовались исключительно в области прототипирования. Однако в условиях современных реалий стало возможным создание полноценных производств, основанных на аддитивных технологиях. В качестве преимуществ данной технологии Авторами выделяются практически неограниченные возможности в области дизайна конечного изделия; отсутствие необходимости в специализированной оснастке и низкие издержки.

Наиболее глубокое исследование в области экономики аддитивного производства осуществили Малте Геблер (Malte Gebler), Антон Дж.М. Шут Уитеркамп (Anton J. M. Schoot Uiterkamp) и Синди Виссер (Cindy Visser). В своей статье «Перспективы глобальной устойчивости технологий 3D-печати» (A global sustainability perspective on 3D printing technologies) Авторы утверждают, что наибольшее развитие аддитивных технологий будет в сфере мелкосерийного производства, производства уникальных товаров и в области производства дорогостоящего оборудования. В качестве наиболее перспективных отраслей выделяются аэрокосмическое и медицинское производство. Также Авторы первыми рассматривают изменение структуры затрат на производство изделия при применении 3D-печати. Расходы на оборудование при аддитивном производстве будут составлять 45–75 % от себестоимости продукции. Затраты на сырье варьируются в зависимости от конкретных условий производства, однако в среднем составляют всего 12 % от себестоимости. Цены на сырье для 3D-печати значительно выше, чем на сырье при классических способах производства, однако при этом КПД материала значительно выше. Себестоимость продукции может быть снижена, так как аддитивные технологии позволяют создавать более легкие конструкции со сложной геометрией. Авторы утверждают, что данный факт обеспечит экономию топлива, например в авиации, где каждый лишний килограмм увеличивает расходы керосина на 3000$.

В отечественной научной литературе недостаточно распространены исследования в области аддитивного производства, носящие экономический а не технический характер. Стоит выделить статью Александрова С. «Революция, которую нужно заметить!». В данной статье Автор описывает аддитивные технологии и приводит возможные области их применения. Экономическая сторона данного вопроса практически не рассматривается. Однако Автор выделяет, что в аддитивных технологиях, как в новом способе производства, отсутствует традиционный «экономический механизм» (рыночный, плановый или какой-либо другой). Автор утверждает, что главной особенностью аддитивных технологий является отсутствие требований к форме изготавливаемого изделия. Данный факт позволяет сократить материалоёмкость изделий на 10 %-30 % без снижения прочности и с сохранением надёжности. Также, в данной статье поднимается вопрос о том, что в ближайшие годы прекращает свое действие ряд патентов на аддитивные технологии, что (по мнению Автора) приведет к многократному снижению стоимости оборудования. Основная часть статьи посвящена перспективам применения аддитивных технологий при освоении космоса, а также социальным проблемам, с которыми столкнётся человечество в процессе развития данных технологий.

Безусловно, данные технологии являются взаимозаменяемыми далеко не во всех случаях, однако с определённой долей условности, можно смоделировать процесс производства готового изделия при помощи каждой из приведенных технологий.

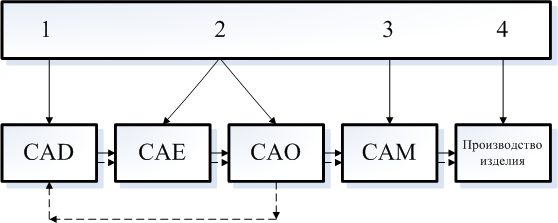

Структурно процесс производства, от момента сформированного технического задания, до момента появления готового изделия условно можно представить в виде четырех основных составляющих, а именно:

1. Проектирование изделия, подразумевающее проектирование и создание чертежей, геометрическое моделирование, а также создания конструкторской документации;

2. Проведение инжиниринговых расчетов, моделирование физических процессов, а также проверка и оптимизация изделия;

3. Создание управляющей программы для средств производства, в данном случае станков с ЧПУ и 3D принтеров;

4. Производство данного изделия.

Первые три этапа осуществляются посредствам использования специализированного программного обеспечения. На первом этапе используются средства автоматизированного проектирования — Computer — Aided Design/Drafting (CAD). Второй этап реализуется при помощи средств автоматизированных инжиниринговых расчетов — Computer — Aided Engineering (CAE), а также при помощи средств оптимизации — Computer — Aided Optimization (CAO). Третий этап подразумевает использование средств технологической подготовки производства изделия — Computer — Aided Manufacturing (CAM) [2]. Совокупность всех четырех этапов представлена на рисунке № 1.

Рис. 1. Структурная схема автоматизированного производства изделия

Каждый из данных этапов имеет свою специфику. В рамках данного исследования рассматривается исключительно производственный процесс, с применением станков с ЧПУ и с применением 3D принтеров.

Первым этапом проведение исследования является описание каждой из технологий, с точки зрения состава и структуры себестоимости производства условного изделия. В первую очередь проанализируем технологию производства изделия при помощи станка с ЧПУ. Числовое программное обеспечение представляет собой компьютеризированную систему управления, управляющую приводами оборудования, включая станочную оснастку. Принцип функционирования данного оборудования был известен еще с 1801 года, однако наиболее существенное развитие данная технология получила в послевоенное время (1949 год) в США. Станки, оснащенные ЧПУ, способны решать множество задач, однако в данном исследовании, с целью соблюсти сопоставимость показателей, рассматривается исключительно станки для обработки заготовок из металла (фрезерные, токарные и так далее). Данные выбор объекта исследования обусловлен тем, что станочный парк современных промышленных предприятий России, стратегического значения, подразумевает наличие металлообрабатывающих станков. Также, данный выбор обусловлен появлением 3D принтеров, которые в состоянии производить эквивалентные детали из металла, и являются альтернативной технологий для металлообрабатывающих станков с ЧПУ.

При расчете себестоимости производства изделия на металлообрабатывающем станке с ЧПУ может быть учтено множество факторов. Однако в данном условном примере будет описан процесс исключительно производственного характера. Следовательно затраты на конструкторские работы, работы по созданию технологии и написанию программы учтены не будут. Также, вследствие этого в рамках данного исследования не будут рассматриваться особенности применения программного обеспечения, а также его стоимость и необходимая квалификация персонала для работы с данным программным обеспечением. В условия данных ограничений, укрупненный состав себестоимости представлен следующими факторами:

1. Стоимость материалов;

2. Затраты по оплате труда;

3. Затраты на эксплуатацию оборудования.

Стоимость материалов подразумевает под собой совокупную стоимость, включающую в себя цену сырья необходимого для производства одного изделия, стоимость доставки материала, таможенные расходы (при необходимости), расходы на нарезку материала и так далее. Состав данной группы затрат полностью зависит от конкретного производства.

Следующей укрупненной категорией затрат являются затраты на оплату труда. В затраты по оплате труда включаются расходы по оплате труда персонала, непосредственно изготавливающего деталь, т. е. оператора и наладчика и расходы на социальные нужды. Заработная плата программиста и технолога (при необходимости включения ее в себестоимость) учитывается отдельно и в рамках данного исследования не рассматривается. В данном случае, ключевыми параметрами определения трудоемкости являются параметры времени, часть из которых строго нормирована. Следующей укрупненной группой затрат являются затраты на эксплуатацию оборудования. В условиях реального производства, как правило, учитываются затраты на электроэнергию, амортизация станка, амортизация дополнительного оборудования, расход инструмента, расход смазочно-охлаждающей жидкости и расходы по обслуживанию помещения. Данная группировка является необходимой и достаточной в условиях данного исследования.

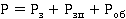

Укрупненную модель расчета себестоимости производства какого-либо изделия условно можно представить следующим образом:

(1)

(1)

Где:

1. Pз — совокупная стоимость материалов;

2. Pзп — затраты по оплате труда;

3. Pоб — затраты на эксплуатацию оборудования.

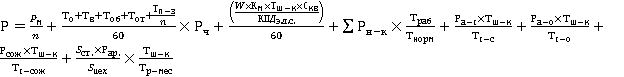

Данная модель может быть уточнена для металлообрабатывающего станка с ЧПУ. Уточненная факторная модель расчета себестоимости производства детали на металлообрабатывающем станке с ЧПУ выглядит следующим образом:

(2)

(2)

Где:

1. Pм — совокупная цена всего приобретенного материала (включая затраты на транспортировку и т. д.);

2. n — количество изделий изготавливаемых из данной партии материала;

3. Тш-к — штучно-калькуляционное время (время, затрачиваемое на производство 1 детали);

4. Рч — стоимость часа работы оператора станка или наладчика станка (в условном примере предположим, что это один человек);

5. То — основное время (время затрачиваемое станком на обработку детали);

6. Тв — вспомогательное время, включающее в себя: время на установку и снятие детали, время на открепление и закрепление детали, время на приемы и управление, время на измерение;

7. Тоб — время на обслуживание (процент от суммы основного и вспомогательного времени);

8. Тот — время на отдых и личные надобности (процент от суммы основного и вспомогательного времени);

9. Тп-з — время на подготовку и заключение;

10. W — мощность станка;

11. Км — коэффициент загрузки электродвигателя по мощности;

12. Скв — цена киловатт/час;

13. КПДэ.д.с. — КПД электродвигателя станка;

14. Ри-к — цена приобретения каждого используемого в процессе изготовления детали инструмента;

15. Траб — время работы каждого используемого инструмента;

16. Тнорм — допустимое время эксплуатации инструмента до момента полной непригодности (может использоваться произведения времен до момента заточки и количества допустимых заточек);

17. Ра-г — стоимость годовой амортизации станка;

18. Тг-с — предполагаемое количество рабочего времени станка в год (в минутах);

19. Ра-о — стоимость годовой амортизации оборудования;

20. Тг-о — предполагаемое количество рабочего времени оборудования в год (в минутах);

21. Рсож — цена необходимой СОЖ;

22. Тг-сож — предполагаемое количество рабочего времени СОЖ до замены (в минутах);

23. Рпом — расходы по аренде помещения;

24. Sст. — площадь занимаемая станком;

25. Рар — величина аренды цеха в месяц;

26. Sцех — площадь арендуемого цеха;

27. Тр-мес — время предполагаемой работы станка в месяц (в минутах).

Безусловно данная факторная модель не является абсолютной для каждого отдельно взятого производства, однако в условиях данного исследования она обеспечивает адекватность сравнения технологии 3D печати и обработки заготовки с помощью станка с ЧПУ. Изделие, себестоимость которого может быть рассчитана при помощи данной модели, с высокой долей вероятности может быть изготовления при применении любой из исследуемых технологий.

Следующим этапом исследования является изучение технологии 3D печати металлических изделий в разрезе состава и структуры ее себестоимости. 3D печать является относительно новым явлением, при этом 3D принтеры способные печатать изделия из метала на данный момент являются инновационными. Существует 3 наиболее распространённые технологии 3D печали из металла:

1. SLS — селективное лазерное спекание;

2. SLM — селективное лазерное плавление (плавка и сварка частиц металла);

3. EMB — электронно–лучевая плавка металлического порошка.

В условиях данного исследования наиболее подходящим для сравнения с металлообработкой на станке с ЧПУ является EMB технология, так как только она позволяет в результате получить изделие с достаточной, для применения в стратегических отраслях промышленности, прочностью. Изделия, напечатанные при помощи SLS технологии, могут быть использованы как прототипы или модели, а изделия, произведенные при помощи технологии SLM, как правило, должны подвергаться дополнительной обработке для увеличения коэффициента прочности. Более того, на данном этапе развития 3D печати исключительно принтеры с EMB технологией могут изготавливать детали из титана, и прочих металлов высокой прочности с более высокой точностью.

Так как все основные группы затрат были подробно рассмотрены в разрезе описания состава и структуры себестоимости производства изделия на станке с ЧПУ, в данном параграфе целесообразно экстраполировать полученные данные на технологию 3D печати. В случае данной технологии, издержки связанные с производством можно также дифференцировать на три основные труппы, идентичные предыдущей технологии (стоимость заготовки, затраты по оплате труда и затраты на эксплуатацию оборудования).

Стоимость заготовки рассчитывается способом, идентичным приведённому выше. Однако материалом в данном случае является специальный металлический порошок. Важным преимущество технологии электронно-лучевого плавления (EMB) является то, что порошок необходимый в данном случае представляет собой чистый конечный материал без каких-либо специальных примесей (как при SLS и SLM технологии). Данный порошок на порядок дешевле прочих, однако его стоимость все равно превышает стоимость заготовок для их последующей обработке в станке с ЧПУ. В первую очередь это обусловлено ограниченностью предложения, вызванной возрастом технологии, а также вредностью и сложностью производства. Вследствие этого, стоимость заготовки в большинстве случаем будет значительно выше у 3D принтеров, нежели у станков с ЧПУ. Однако, с развитием технологии, данные показатели могут сровняться друг с другом.

Затраты на оплату пруда рабочего как правило значительно меньше затрат на оплату труда рабочего при применении станка с ЧПУ. В первую очередь это заключается в том, что как правило 3D принтер не требует специально обученного оператора и наладчика, а их функции в достаточной мере способен выполнять программист. 3D принтер значительно более автоматизирован нежели станок с ЧПУ. В условиях данного исследования не рассматриваются вопросы, связанные с программным обеспечением, следовательно, единственно возможным выводом является вывод о том, что производство изделия на 3D принтере значительно менее трудоемкое, нежели его производство на станке с ЧПУ. Этот тезис позволяет говорить о вероятном снижении затрат на оплату труда при интеграции 3D принтеров в станочный парк металлообрабатывающих предприятий.

Завершающей составляющей себестоимости являются затраты на эксплуатацию оборудования. Данная группа затрат является наиболее противоречивой. В первую очередь речь идет об амортизации 3D принтера. Принтеры, поддерживающие технологию электронно-лучевого плавления значительно более дорогостоящие, нежели металлообрабатывающие станки с ЧПУ (в большинстве). Следовательно, расходы на амортизацию значительно выше. Передовым производителем данных принтеров является Швецкая компания Arcam AB, разработавшая EBM технологию. Расходы на электроэнергию и расходы на обеспечение помещения (аренду и так далее) могут быть условно приравнены к данным расходам при использовании станков с ЧПУ. Более того, в случае с 3D принтерами отсутствуют расходы на СОЖ, расходы на инструмент и амортизацию дополнительного оборудования. 3D принтер (как правило) представляет собой целостную систему, не требующую установки дополнительного оборудования и использования какого-либо инструмента. Следовательно, затраты на эксплуатацию 3D принтера могут быть сравнимы с расходами на эксплуатацию станка с ЧПУ в случае серийного производства, которое позволит равномерно амортизировать стоимость принтера.

Таким образом, можно сделать вывод о том, что в условиях современных реалий 3D печать по технологии электронно-лучевого плавления является более дорогой в связи со стоимостью самих принтеров и сырья. На данном этапе развития технологии, она является эффективной при изготовлении уникальных деталей, невозможных для изготовления на станках с ЧПУ и в условиях серийного производства сложных изделий с высокой трудоёмкостью производства, требующих сравнительно высоких затрат при их производстве на станках с ЧПУ. Однако надо отметить, что в процессе развития технологии, стоимость оборудования и материала будет снижаться, что безусловно приведет к удешевлению конечного продукта и постепенному вытеснению металлообрабатывающих станков с ЧПУ из отдельных отраслей промышленности. На данный момент 3D принтеры, работающие на технологии EBM, используются в основном в космической и в медицинской отраслях, так как сложность изготовления изделий в них может значительно превышать возможности станков с ЧПУ.

Литература:

1. А. А. Алексеев «Инновационный менеджмент: учебник и практикум для бакалавриата и магистратуры». / А. А. Алексеев. — М.: Издательство Юрайт, 2015;

2. А. И. Боровков Компьютерный инжиниринг: учеб. пособие / А. И. Боровков [и др.]. — СПб.: Изд-во Политехн. ун-та, 2012. — 93 с.;

3. И. П. Норенков Основы автоматизированного проектирования: учеб. для вузов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2009.;

4. М. В. Афанасьев, Е. И. Шаров Наука, образование, промышленность — информационная интеграция на новом уровне // Образование-наука-производство в парадигме IV промышленной революции: Материалы заседания круглого стола (18 декабря 2013 года). / под общей редакцией д. э.н., профессора М. В. Афанасьева. — Санкт-Петербург: Издательство Политехнического университета, 2013;

5. A. M. Белов, Г. Н. Добрин, А. Е. Карлик. Управление затратами на промышленном предприятии: уч. пособие. — СПб: Изд-тво СПбГУЭФ, 1998;

6. С. Александров Революция, которую нужно заметить! // Техника — молодежи: ежемесячный научно-популярный и литературно-художественный журнал. — 2013. — № 13. — С. 30–36;

7. И. Л. Волчкевич Рациональное использование станков с ЧПУ в условиях многономенклатурного производства // Интернет-журнал Инженерное образование, февраль 2012;

8. К. Н. Воронцов Универсальный способ определения стоимости выполняемых работ на станке с ЧПУ // Материалы XV Всероссийской научно-практической конференции «Дизайн и технологии художественной обработки материалов», Ижевск, октября 2012;

9. А. Ю. Соколов Совершенствование организации и планирования единичного и мелкосерийного производства в условиях применения станков с ЧПУ // автореферат, 1984;

10. Christian Weller, Robin Kleer, Frank T. Piller Economic implications of 3D printing: Market structure models in light of additive manufacturing revisited // International Journal of Production Economics, June 2015;

11. Douglas R. Gressa, Ronald V. Kalafsky Geographies of production in 3D: Theoretical and research implications stemming from additive manufacturing // Geoforum, March 2015.

12. Cătălina Cozmei, Florentin Caloian Additive manufacturing flickering at the beginning of existence // Procedia Economics and Finance № 3, 2012;

13. Stephen Mellor, Liang Hao, David Zhang Additive manufacturing: A framework for implementation // International Journal of Production Economics, March 2014;

14. Malte Gebler, Anton J. M. Schoot Uiterkamp, Cindy Visser A global sustainability perspective on 3D printing technologies // Energy Policy, November 2014;

15. B. T. Wittbrodt, A. G. Glover, J. Laureto, G. C. Anzalone, D. Oppliger, J. L. Irwin, J. M. Pearce Life-cycle economic analysis of distributed manufacturing with open-source 3-D printers // Mechatronics, 2013.