В статье представлены факторы, влияющие на изменения исходной структуры и свойств металла, существенно влияющих на их основные характеристики.

Ключевые слова:техническое диагностирование, промышленная безопасность, изменения исходной структуры металла, изменения исходных свойств металла, эксплуатация, нефтехимия, нефтепереработка.

The article presents the factors affecting the changes of the original structure and properties of the metal, significantly affecting their essential characteristics are.

Key words: technical diagnostics, industrial safety, changing the original structure of the metal, altering the original properties of the metal, maintenance, petrochemicals, oil refining.

В технологических процессах получения сталей для нефтехимического корпусного оборудования (сосуды, аппараты), технологических трубопроводов, трубопроводной арматуры, связанного с деформационным воздействием на них (ковка, штамповка, вальцовка) или воздействия термических процессов (термическая обработка, сварка) могут возникать изменения исходной структуры и свойств металла, существенно влияющие на их служебные характеристики [1].

Наиболее существенные из них следующее:

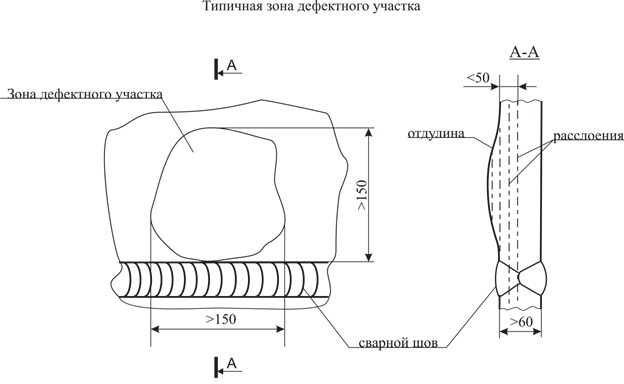

1. На корпусных деталях большой толщины из сталей 16ГС, 09Г2С, изготовленных даже с соблюдением всех требований технических условий, характерно появление в процессе деформации на прокатном стане оксисульфидной строчечности, параллельной поверхности листа. Эта строчечность представляет собой готовые коллектора для скопления в них в процессе эксплуатации атомарного водорода, его молизации и создания больших давлений в этих коллекторах, приводящих к образованию и росту расслоений и приповерхностных локальных вздутий металла со стороны рабочей среды рис.1 [2].

Рис. 1.

Указанные изменения настолько существенны, что делают практически невозможным выполнение ремонта сваркой. Такие корпуса аппаратов приходится отбраковывать. Примером может служить отбраковка в последние 25 лет толстостенных корпусов водородных емкостей на установке по производству водорода, газгольдеров на установках ЛК-6У, а также толстостенных корпусов других установок нефтехимических предприятий отрасли, на которых попытка ремонта корпусов с применением нескольких самых современных ремонтных технологий не увенчалась успехом из-за появления поперечных трещин. По этой причине разработаны варианты новых марок сталей, предназначенных для замены сталей 16ГС и 09Г2С [3].

2. При изготовлении биметалла с плакирующим слоем 08Х13 даже незначительное нарушение термического режима прокатки приводит к повышению твердости слоя 08Х13 при эксплуатационном нагреве. Это обстоятельство также необходимо учитывать при диагностике соответствующего нефтехимического оборудования.

3. Многоступенчатая термическая обработка при изготовлении труб и листов из стали 15Х5МУ часто приводит к повышению твердости при эксплуатационном нагреве, обусловливающей специальный подход к диагностике технических устройств из указанных сталей.

4. Разнородные сварные соединения, заложенные в конструкциях, обусловливают целый ряд эксплуатационных изменений, требующих учета.

5. Нарушение термического режима ковки или штамповки корпусных деталей (днища, штуцера и т. д.) может привести к появлению участков металла с увеличенным размером зерна, являющимся очагами при зарождении эксплуатационных трещин.

Длительная эксплуатация сварных соединений, являющихся наиболее уязвимым участком оборудования, даже в обычных атмосферных условиях может приводить к снижению их эксплуатационной надежности. Примером может служить снижение эксплуатационных характеристик сварных соединений магистральных газа- и нефтепроводов в процессе их эксплуатации [4]. Более сложные условия работы нефтехимического оборудования и технологических трубопроводов нефтеперерабатывающих и нефтехимических установок, характеризуемые большим разнообразием агрессивных сред, широким спектром рабочих температур от отрицательных до плюс 900оС и рабочих давлений от вакуума до 90МПа повышает вероятность эксплуатационных изменений металла, снижающих его прочностные и пластические характеристики даже в пределах нормативных сроков эксплуатации. Здесь и наводораживание основного металла и сварных соединений, рассмотренное выше, и изменения тонкой структуры металла при высокой температуре, приводящее к снижению его пластических характеристик; здесь и науглероживание и азотирование его поверхности контактирующей с рабочей средой, причем поверхностное насыщение металла атомами углерода и азота приводит к снижению его служебных характеристик на определенную глубину, зависящую от глубины их проникновения в свободном и связанном состоянии с атомами других элементов; здесь и намагничивание, а также исчерпание пластических характеристик металла по механизму его высокотемпературной ползучести под напряжением при высокой температуре.

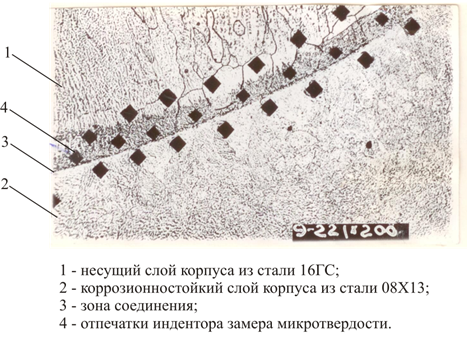

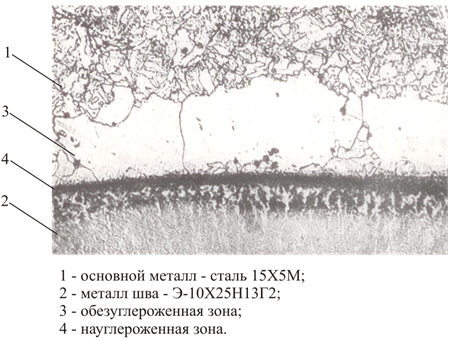

Кроме отмеченного, к существенной потере служебных характеристик объектов переработки нефти приводят также происходящие при длительной высокотемпературной эксплуатации процессы диффузии атомов внедрения (в основном углерода), имеющие место в соединениях разнородных металлов: в конструкциях из двухслойных сталей и разнородных сварных соединениях. Примером могут служить зона соединения слоев металла на корпусных теплообменных аппаратов из двухслойной стали 16ГС+08Х13 после эксплуатации при 390оС в течение 23 лет (рис.2), а также сварное соединение технологических трубопроводов из стали 15Х5М, выполненного электродами типа Э-10Х25Н13Г2 после эксплуатации в течение 28 лет при температуре 490оС (рис.3).

В качестве примера эксплуатационных изменений металла при высокотемпературной эксплуатации можно рассмотреть центробежнолитые трубы из сплава НК-40 (отечественный аналог 45Х25Н20С2), а также отечественных сплавов 50Х20Н35С2Б, 10Х20Н33Б, 15Х25Н40М2ВТ, 50Х25Н35С2Б, которые эксплуатируются при температуре до плюс 900оС под давлением до 3,0МПа в змеевиках пиролиза установок производства водорода и аммиака. Исследования металла труб на образцах, вырезанных из указанных труб после эксплуатации показало снижение характеристик пластичности.

Рис. 2. Соединение слоев металла в корпусе теплообменника из двухслойной стали 16ГС+08Х13

Рис. 3. Сварное соединение трудопровода из стали 15Х5М с аустенитным швом типа Э-10Х25Н13Г2

Изучение приготовленных шлифов на оптическом и электронном микроскопах показало, что снижение пластических характеристик обусловлено выделением большого количества вторичных карбидов и интерметаллидных фаз.

Исследования показали также, что вязкопластические свойства после эксплуатации возможно восстанавливать путем гомогенизирующего отжига в печах или специальных термических установках, обеспечивающих строгое соблюдение требуемых режимов термической обработки.

Существенное науглероживание стали 15Х5М со стороны рабочей среды наблюдалось на многих нефтехимических предприятиях страны и распространялось на глубину 3÷4мм. Результаты исследования поперечных образцов, приготовленных из науглероженных конструкций, показали, что процесс науглероживания происходит со стороны рабочей среды, т. е. с внутренней труб, и сопровождается образованием карбидов углерода и значительным увеличением их концентрации вплоть до свободных молекул углерода, отличающихся практически нулевой пластичностью и большой склонностью к образованию трещин, которые в своем развитии могут распространяться и в более пластичные участки металла, однако при малом давлении большой опасности не представляют, связывание атомов углерода в карбиды в приповерхностных участках металла тормозит его распространение на значительное расстояние от внутренней поверхности и сохраняет тем самым пластичность участков металла, свободных от углерода. Это обстоятельство позволяет сохранить работоспособность науглероженных труб при уменьшении рабочего давления.

Азотирование нефтехимических конструкций в процессе эксплуатации также происходит со стороны рабочей среды. Локализация охрупчивания в участках, близких к внутренней поверхности, при азотировании сопровождается образованием нитридов.

Впервые азотирование наблюдалось при эксплуатации трубопроводов из стали 15ХМ после эксплуатации при температурах 380÷400оС и распространялось на глубину до 3÷4мм при общей толщине стенки 6÷8мм. Выявленное на змеевиках из стали 08Х18Н10Т азотирование после эксплуатации при 425оС развивалось на глубину от величины одного зерна до 0,15мм при общей толщине стенки 4мм.

Приложение больших рабочих напряжений в конструкциях из аустенитных хромоникелевых сталей, работающих при температурах 500÷650оС обуславливает развитие процессов ползучести металла, приводящей к потере несущей способности ответственных конструкций нефтехимического оборудования. В качестве мероприятий, обеспечивающих оценку возможности дальнейшей эксплуатации такого оборудования, является проведение мониторинга путем постоянной или периодической оценки потери его пластичности до допустимых граничных значений, которые определяются предварительным испытанием образцов из эксплуатируемого металла.

Выводы и рекомендации:

1. Учитывая выше изложенное, при разработки экспертами программы обследования оборудования опасных производственных объектов, позволяет наметить участки конструкции, требующие специальных методов контроля и выбрать эти методы, а также обосновать объем такого контроля.

2. Полученные по такой методике результаты обследования позволяют определить ресурс безопасной эксплуатации опасных производственных объектов с высокой точностью прогнозирования.

Литература.

1. В. Н. Земзин, Р. З. Шрон. Термическая обработка и свойства сварных соединений. Л., Машиностроение, 1978.

2. Л. С. Лившиц, А. Н. Хакимов. Металловедение сварки и термическая обработка сварных соединений. М, Машиностроение, 1989.

3. Л. А. Ефименко, О. Е. Капустин и др. Анализ склонности трубных сталей различной категории прочности к термодеформационному старению. «Сварочное производство», № 1, 2008.

4. Стеклов О. И. и др. Надежность магистральных газопроводов в условиях интенсификации процессов коррозии и старения. «Сварочное производство», № 5,2010.