Разработаны рекомендации по проведению экспертного обследования колёсного трактора типа ТК-25.02 с целью определения соответствия технического устройства требованиям промышленной безопасности и возможности дальнейшей эксплуатации.

Экономическая эффективность угольных разрезов Кузбасса в сложных горногеологических и климатических условиях, характерных для данного региона, зависит прежде всего от грамотной эксплуатации карьерной техники, минимизации времени и средств на устранение неисправностей. Надёжность машин в реальных условиях эксплуатации напрямую влияет на безопасность труда обслуживающего персонала.

В соответствии с требованиями федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», вступивших в силу с 01 января 2014 г., определение остаточного ресурса с указанием условий дальнейшей безопасной эксплуатации является обязательным при проведении экспертизы технических устройств. Проблема состоит в том, что не на все виды применяемой на сегодняшний день техники имеются действующие методики по определению её соответствия требованиям промышленной безопасности. Одним из таких видов технических устройств является колёсный трактор ТК-25.02 с бульдозерным оборудованием.

Ресурс тесно связан со сроком службы, измеряется как в единицах времени, так и в единицах наработки. Как уже было рассмотрено в [3], довольно часто на практике остаточный ресурс определяется разностью между расчетным сроком службы и временем эксплуатации. Такой подход является некорректным, не обеспечивает достаточной точности оценки ресурса объекта повышенной опасности. Срок службы, как и ресурс горнотранспортного оборудования, следует считать случайной величиной, подверженной воздействию многих факторов. На практике же сложилась недостаточно совершенная и требующая значительных трудовых и финансовых затрат система — капитальный ремонт производится без достаточных оснований и в большем объёме, чем это требуется, лишь на основании срока службы; либо наблюдается абсолютно противоположная тенденция — техническое устройство попадает в ремонт только после потери работоспособности, т. е. отказа. Обеспечение высокой надежности, снижение затрат на поддержание работоспособности горнотранспортной техники, может быть достигнуто только при внедрении эффективных методов диагностирования, в том числе и в рамках проведения экспертного обследования.

Экспертиза колёсного трактора ТК-25.02 проводится по истечении срока службы, установленного заводом-изготовителем; в соответствии с решением комиссии по результатам расследования аварии (инцидента); при наличии предписаний органов Ростехнадзора о проведении такого обследования.

Экспертное обследование проводится в порядке, определенном Федеральными нормами и правилами в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности» (приказ Ростехнадзора № 538 от 14.11.2013г.). До начала проведения обследования должна быть проанализирована представляемая заказчиком в соответствии с [2] техническая документация.

При обследовании колёсного трактора ТК-25.02 подлежат проверке:

- рама;

- ходовая система;

- трансмиссия;

- гидросистема управления трансмиссией;

- пневмосистема;

- гидросистема управления бульдозерным оборудованием;

- гидравлическая система управления поворотом трактора;

- погрузочное оборудование;

- электрооборудование;

- состояние двигателя;

- системы обеспечения дизеля;

- состояние тормозов;

- система смазки;

- кабина оператора.

При проведении технического диагностирования колёсного трактора ТК-25.02 первой задачей является контроль технического состояния, т. е. проверка соответствия значений параметров механического узла требованиям технической документации. Вторая задача — диагностирование с целью определения мест и, при необходимости, причин и видов дефекта механического узла. Такое диагностирование называют поиском дефектов. Третья задача технического диагностирования — прогнозирование технического состояния механического узла с заданной вероятностью на предстоящий интервал времени. Для решения этих задач используется система технического диагностирования (т. е. совокупность средств и методов), необходимая для проведения диагностирования по правилам, установленным в технической документации [2].

Визуальный и измерительный контроль (ВИК) применяется для оценки общего состояния: внешний осмотр трактора, проверка крепления элементов опор дизеля, внешних резьбовых соединений, состояния зубьев шестерен, подшипников, валов, вилок включения передач и корпусов механизмов. Данный метод служит только для определения поверхностных дефектов.

Магнитопорошковый метод (МК) неразрушающего контроля, основанный на возникновении неоднородности магнитного поля над местом дефекта, наиболее подходит для обнаружения внутренних и поверхностных дефектов рамы колёсного трактора ТК-25.02.

Ультразвуковой контроль (УК) необходим для проверки качества сварных соединений.

Обследование состояния механической части трактора включает проведение вибро-диагностического контроля (ВД) при работающем двигателе. Измерение вибрации агрегата производится в установившемся режиме (на холостом ходу, при номинальной частоте вращения коленвала, при номинальной величине крутящего момента). Для определения уровня интенсивности вибрации применяются диаграммы Блейка. Оценка опасности повышенной вибрации дается в соответствии с нормативно-технической документацией.

Тепловые методы (ТК) для контроля технического состояния механических узлов применяются редко, так как температура узлов и их дефекты имеют слабую корреляционную связь, но по расположению и конфигурации аномальных участков с повышенной температурой можно оценить возможные дефекты гидросистемы и двигателя трактора. Тепловой контроль можно применить для проверки работы температурных датчиков, сравнивая термограммы с показаниями приборов.

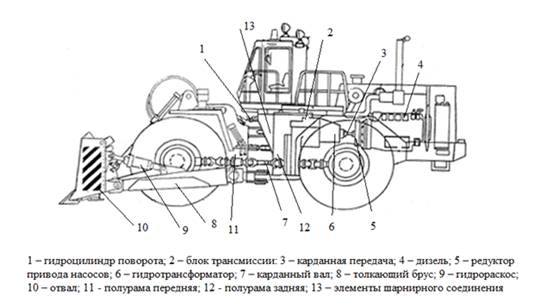

В большей степени подвержены дефектообразованию и разрушению наиболее нагруженные и ответственные участки конструкции ТК-25.02. Колёсные тракторы эксплуатируются в основном по дорогам, имеющим большое количество выбоин и неровностей, что существенно влияет на их тягово-динамические показатели, надежность и ресурс механизмов трансмиссии. Работоспособность агрегатов трансмиссии зависит от состояния зубьев шестерен, подшипников, валов, вилок включения передач и корпусов механизмов. Ускоренное изнашивание деталей происходит под воздействием абразивных частиц, попадающих внутрь корпусов сквозь неисправные уплотнительные устройства. Проведённый на основании данных технического диагностирования анализ локализации неисправностей колёсного трактора ТК-25.02 позволил выявить зоны наиболее вероятного расположения возможных дефектов (рис. 1).

Рис. 1. Трактор ТК-25.02. Узлы и детали, наиболее подверженные образованию дефектов

Рекомендуемая карта технического диагностирования колёсного трактора ТК-25.02

|

Условный номер составной части трактора |

Наименование составной части колёсного трактора ТК-25.02 |

Оценка состояния |

Дефект и место его нахождения |

|

01 |

Рама |

||

|

01–01 |

Полурама передняя |

|

|

|

01–02 |

Полурама задняя |

|

|

|

02 |

ДВС |

||

|

02–01 |

Протекания из систем смазки, топливной, охлаждения |

|

|

|

02–02 |

Система охлаждения ДВС |

|

|

|

02–03 |

Рукава, шланги |

|

|

|

02–04 |

Вентилятор, привод вентилятора |

|

|

|

02–05 |

Радиатор |

|

|

|

02–06 |

Надежность уплотнения системы выпуска отработанных газов |

|

|

|

02–07 |

Крепление навесного оборудования |

|

|

|

02–08 |

Приборы контроля за работой ДВС |

|

|

|

02–09 |

Фильтры |

|

|

|

02–10 |

Ремни и шкивы вентилятора, генератора |

|

|

|

02–11 |

Вибрационные параметры ДВС |

|

|

|

03 |

Рулевое управление |

||

|

03–01 |

Рулевой механизм |

|

|

|

03–02 |

Усилитель потока |

|

|

|

03–03 |

Гидроцилиндры |

|

|

|

03–04 |

Клапаны |

|

|

|

04 |

Тормоза |

|

|

|

05 |

Трансмиссия |

||

|

05–01 |

Блок управления коробкой передач |

|

|

|

05–02 |

Тормозной распределитель |

|

|

|

05–03 |

Масляный фильтр |

|

|

|

05–04 |

Гидротрансформатор |

|

|

|

05–05 |

Согласующий редуктор |

|

|

|

05–06 |

Редуктор привода насосов |

|

|

|

05–07 |

Насосы гидросистемы |

|

|

|

05–08 |

Коробка перемены передач |

|

|

|

05–09 |

Карданы |

|

|

|

05–10 |

Ведущие мосты |

|

|

|

05–11 |

Колёсные редукторы |

|

|

|

06 |

Бульдозерное оборудование |

||

|

06–02 |

Рабочая часть отвала |

|

|

|

06–03 |

Толкающие брусья |

|

|

|

06–04 |

Опоры брусьев |

|

|

|

06–05 |

Пальцы |

|

|

|

06–06 |

Цапфы |

|

|

|

06–07 |

Стабилизатор отвала |

|

|

|

06–08 |

Гидрораспределители |

|

|

|

06–09 |

Гидроцилиндры |

|

|

|

07 |

Электрооборудование |

||

|

07–01 |

Генератор переменного тока |

|

|

|

07–02 |

Электропроводка |

|

|

|

07–03 |

Освещение внешнее |

|

|

|

07–04 |

Аккумуляторная батарея |

|

|

|

07–05 |

Кабели |

|

|

|

07–06 |

Стартер |

|

|

|

07–07 |

Звуковой сигнал |

|

|

|

07–08 |

Звуковой сигнал заднего хода |

|

|

|

07–09 |

Проблесковый маяк |

|

|

|

07–10 |

Внутреннее освещение |

|

|

|

08 |

Кабина оператора |

||

|

08–01 |

Амортизация сидения |

|

|

|

08–02 |

Шумоизоляция |

|

|

|

08–03 |

Вентиляция и отопление |

|

|

|

08–04 |

Средства связи |

|

|

Таким образом, система технического диагностирования, включающая комплекс мероприятий по своевременному обследованию проблемных зон колёсного трактора ТК-25.02, позволит эффективно использовать нормативный ресурс технического устройства.

Литература:

1. Федеральные нормы и правила в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», утвержденными приказом Федеральной службы по экологическому, технологическому и атомному надзору № 538 от 14.11.2013г.

2. ПБ 05–619–03 «Правила безопасности при разработке угольных месторождений открытым способом», 2003г.

3. Балакин Ю. А., Вылцан С. С., Должко Д. М. Влияние технического диагностирования на повышение точности прогнозирования остаточного срока службы горнотранспортного оборудования.

4. Ершов Д. Ю. Техническое диагностирование и методы контроля механических узлов в машиностроении.