Анализ разрушения материала можно выполнить двумя способами — моделирование разрыва материала методом конечных элементов [1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14], и непосредственно металлографическим исследованием. Данная статья посвящена второму методу анализа разрушения.

Химический анализ материала флюгера ходовой рамы крана проводился специализированной организацией. Полученные результаты химического анализа показывают соответствие материала объекта экспертизы стали марки 09Г2С ГОСТ 19281–89, предусмотренной для изготовления элементов башенного крана, включая его флюгеры согласно технического паспорта.

Металлографические исследования основного материала в зоне разрушения флюгера рис. 1 показывают, что, в первую очередь, необходимо анализировать излом опорного фланца флюгера, с которого оно началось.

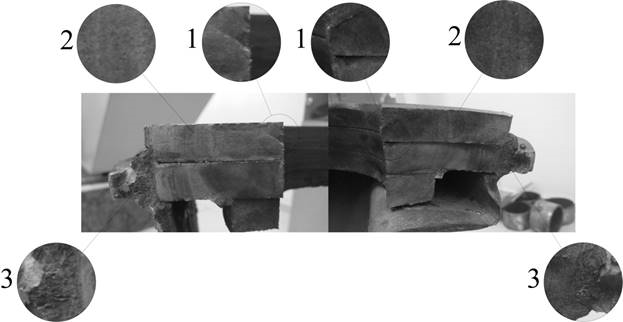

Детальное изучение излома фланца флюгера (рис. 2) показывает, что излом является неоднородным и имеет три основные зоны, отличающихся по макрорельефу (рис. 3). Различные зоны соответствуют различным стадиям разрушения. Граница между зонами на макроуровне при переходе от одной зоны к другой выделена изменением цвета и шероховатости излома. Так как излом имеет зону 1 очага разрушения, видом нагружения, которому подвергался объект исследования перед разрушением, являлся односторонний изгиб. В зоне очага разрушения явно видны линии на изломе, представляющие собой следы слияния отдельных, близко расположенных соседних трещин, распространяющихся в одном направлении к центру излома.

Рис. 1. Зона разрушения флюгера ходовой рамы крана

Зона 2 имеет мелкозернистое строение, с фарфоровидной поверхностью, что соответствует зоне усталостного разрушения. На усталостном изломе видны линии, близкие по форме к концентрическим, образующиеся в процессе роста усталостной трещины и представляющие собой расходящиеся от очага разрушения отметки фронта трещины на определенной стадии ее развития.

|

|

|

Рис. 2. Излом нижнего опорного фланца флюгера.

В зоне 3 поверхность разрушения характеризуется наличием системы ступенек, имеющих гиперболическую конфигурацию и в совокупности образующих рисунок «елочки» или «шевронный» излом. Это является признаком пониженной пластической деформации в данной зоне при разрушении, что имеет место в случаях нагружения при растяжении с изгибом.

Рис. 3. Зоны излома объекта экспертизы: 1 — очаг разрушения; 2 — зона усталостного разрушения; 3 — зона окончательного разрушения.

В результате последующего развития разрушения и разрыва опорного фланца флюгера его конструкция стала неустойчивой и при возрастающей удельной нагрузке от веса поднимаемых грузов и крановых элементов произошел разрыв металла жестко связанного с фланцем коробчатого элемента № 2 (рис. 1).

Таким образом, можно сделать следующие выводы:

- начало разрушению нижнего опорного фланца флюгера ходовой рамы (зона 1 рис. 6) крана положил изгибающий момент большой величины (3-х… 4-х кратная перегрузка крана);

- в процессе дальнейшей эксплуатации под действием циклических нагрузок (пульсационный, отнулевой цикл) от номинальных грузов и периодических перегрузок при работе на максимальных вылетах стрелы возникали и развивались усталостные трещины в радиальном направлении (зона 2 рис.6) и они достигли наружной поверхности фланца;

- под действием циклических нагрузок пластичность материала флюгера снизилась и последующий хрупкий излом фланца и разрыв вертикальной стенки мог произойти как от небольшого перегруза, так и от номинальной нагрузки.

Литература:

1. Арискин М. В., Гарькин И. Н. Теоретические исследования напряжено-деформируемого состояния в составной балке // Молодой ученый. — 2014. — № 11. — С. 37–40.

2. Арискин М.В Совершенствование клееметаллических соединений деревянных конструкций с применением стальных шайб// диссертация на соискание учёной степени кандидата технических наук/Пензенский государственный университет архитектуры и строительства, Пенза 2011

3. Арискин М. В., Гуляев Д. В., Агеева И. Ю., Гарькин И.Н Теоретические исследования напряженно-деформированного состояния элементов соединений на вклеенных шайбах [Текст] // Молодой ученый. — 2013. — № 2. — С. 27–31.

4. Арискин М. В., Гуляев Д. В., Агеева И. Ю. Изготовление соединений на вклеенных стальных шайбах / Альманах современной науки и образования. 2013. № 6 (73). С. 13–15.

5. Арискин М. В., Д. В. Гуляев, И. Ю. Агеева, Гарькин И.Н Применение многорядных соединений в деревянных конструкциях в практике строительства [Текст] // Молодой ученый. — 2013. — № 5. — С. 35–38.

6. Арискин М. В., Гуляев Д. В., Гарькин И. Н., Родина Е. В. Экономическая эффективность проектирования в комплексе Аllplan по сравнению с существующими CAD-системами [Текст] // Молодой ученый. — 2013. — № 5. — С. 32–35.

7. Арискин М. В. Современные тенденции развития проектирования в строительстве [Текст] / М. В. Арискин [и др.] // Молодой ученый. — 2012. — № 10. — С. 31–33.

8. Арискин М. В. Моделирование многорядных соединений на центровых вклеенных кольцевых шпонках /Арискин М. В., Куценко Е. В.//Новый университет. Серия: Технические науки. 2013. № 10 (20). С. 16–22.

9. Арискин М. В. Теоретические Исследования Напряжено-Деформируемого Состояния В Составной Балке /Арискин М. В., Гарькин И. Н.//Молодой ученый. 2014. № 11. С. 37–40.

10. Арискин М. В. Использования стеклофибробетона в строительстве /Арискин М. В., Кислякова Е. С.//Молодой ученый. 2014. № 8. С. 128–132.

11. Применение Вклеенных Стальных Шайб В Стыковых Соединениях Элементов Деревянных Конструкций/Арискин М. В., Никишина О. В.//Молодой ученый. 2013. № 11. С. 58–61.

12. Арискин М. В. Исследование напряженно-деформированного состояния гнутых карнизных узлов рам /Арискин М. В., Гуляев Д. В., Агеева И. Ю.//Молодой ученый. 2013. № 3. С. 19–25.

13. Арискин М. В. Анализ недостатков и предложения по совершенствованию соединений на шайбах и шпонках /Арискин М. В., Никишина О. В.// Новый университет. Серия: Технические науки. 2013. № 8–9 (18–19). С. 50–52.

14. Арискин М. В. Методика построения конечно-элементной модели /Арискин М. В., Родина Е. В., Гуляев Д. В.//Молодой ученый. 2013. № 9. С. 34–36.