В статье приведены разработанные авторами математические модели, описывающие процесс контактного взаимодействия контактного слоя почвы с нестабильной рабочей поверхности и твердости деталей почвообрабатывающих рабочих органов при их наплавке твердыми сплавами. Результаты экспериментальных исследований показывают, что создание нестабильной поверхности и твердости деталей путем нанесения на них наплавки из твердых сплавов определенных размеров и конфигураций обеспечивает повышение их ресурса за счет снижения износа при работе в абразивной почвенной среде.

Ключевые слова: почвообрабатывающие машины, рабочий орган, износ, удельное давление, твердость почвы, динамическое давление, тяговое усилие, коэффициент террадинамического сопротивления, наплавка, твердый сплав.

В общем тяговом сопротивлении плуга, доля сопротивления колес составляет 8–10 %, полевых досок корпусов — 10–15 %, отвала и лемеха — 75–80 %, причем на лемех приходится 50–60 %. Энергия, непосредственно затраченная на выполнения процесса вспашки, распределяется так: на деформацию почвы 16 %, на поднятие и ускорение почвенного пласта 12 %, на преодоление сил трения 60 %, на резание почвы 12 % [1].

В работе [1] отмечается, что другим направлением снижения тягового сопротивления плуга является поиски поддержания постоянной остроты лезвия лемеха. В дальнейшем, возможно, лемех будет иметь волнистую линию лезвия. Зубцы — выступы этих лемехов — тоньше самого лемеха и не требуют заточки. Они служат до полного износа зубьев.

При нанесении твердого сплава на рабочей поверхности деталей образуется нестабильная поверхность и твердость.

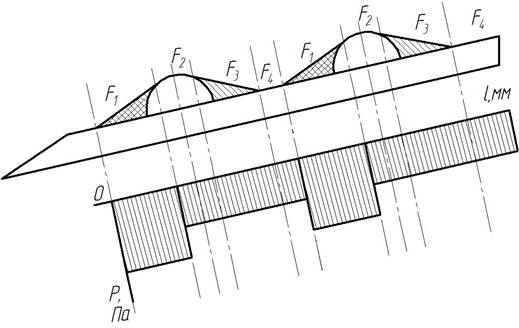

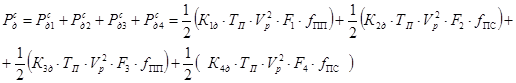

При этом на общей поверхности деталей почвообрабатывающих рабочих органов образуется 4 характерные участки с разными свойствами (рисунок 1).

Первый участок — это область, образованная перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы.

Второй участок — это область, образованная на вершине валиков, которая подвергается интенсивному трению и износу.

Третий участок — это область, образованная за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали.

Четвертый участок — это площадь ненаправленной части детали, где происходит трение почвы о стали.

Общая схема характерных зон изнашивания и эпюра скоростного давления на рабочую поверхность почвообрабатывающего рабочего органа показаны на рисунке 1.

Величина скорости напора (или динамического давления) на рабочий орган зависит от твердости почвы, коэффициента трения и скорости движения почвообрабатывающей машины.

Рис. 1. Общая схема характерных зон изнашивания и эпюра скорости напора на рабочую поверхность почвообрабатывающего рабочего органа

Тяговое усилие затрачивается на подрезание (и оборот) 1 см2 поперечного сечения пласта почвы при обработке. Например, тяговое усилие при вспашке затрачивается на преодоление трения почвы о металл, на деформацию почвы, то есть на растяжение, сжатие, сдвиг, кручение и отбрасывание пласта в сторону.

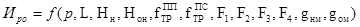

Математическую модель для определения величины тягового усилия  можно представить в виде:

можно представить в виде:

, (1)

, (1)

где  твердость почвы, кг/см2;

твердость почвы, кг/см2;  область (площадь) перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;

область (площадь) перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;  область (площадь) на вершине валиков, которая подвергается интенсивному трению и износу;

область (площадь) на вершине валиков, которая подвергается интенсивному трению и износу;  область (площадь) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали;

область (площадь) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали;  площадь ненаправленной части детали, где происходит трение почвы о стали;

площадь ненаправленной части детали, где происходит трение почвы о стали;  коэффициент трения почвы о сталь;

коэффициент трения почвы о сталь;  коэффициент внутреннего трения почвы, характеризующий сопротивление перемещения почвы по почве;

коэффициент внутреннего трения почвы, характеризующий сопротивление перемещения почвы по почве;  ,

,  ,

,  ,

,  — коэффициент террадинамического сопротивления, соответственно на областях трения

— коэффициент террадинамического сопротивления, соответственно на областях трения  ,

,  ,

,  и

и  ;

;  скорость движения почвы о поверхности рабочего органа, пропорциональная скорости движения почвообрабатывающей машины.

скорость движения почвы о поверхности рабочего органа, пропорциональная скорости движения почвообрабатывающей машины.

Коэффициенты террадинамического сопротивления  ,

,  ,

,  и

и  определяются по методике, изложенной в работе [2].

определяются по методике, изложенной в работе [2].

Твердость почвы — это ее свойство оказывать сопротивление сдавливающему и расклинивающему воздействию, определяется отношением силы внедрения рабочего органа в почву, к его поперечному сечению и характеризует трудность обработки почвы. При моделировании процесса обработки почвы необходимо определить сопротивление, которое она оказывает расклиниванию или разрезанию. Чем выше твердость почвы, тем большее сопротивление она оказывает расклиниванию.

Твердость почвы обусловлена теми же характеристиками, что и связность, — минералогическим и гранулометрическим составами, содержанием гумуса, влажностью и т. д. Особенно на твердость почвы оказывает большое влияние ее влажность.

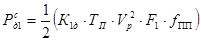

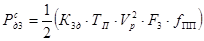

Математическая модель для определения тягового усилия  в области (площади) перед наплавленным валиком, где образуется зона замедления движения, и увеличения удельного давления почвы выглядит так:

в области (площади) перед наплавленным валиком, где образуется зона замедления движения, и увеличения удельного давления почвы выглядит так:

. (2)

. (2)

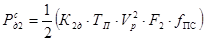

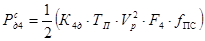

Математическую модель для определения величины тягового усилия  в области (площади) на вершине валиков, которая подвергается интенсивному трению и износу можно представить так:

в области (площади) на вершине валиков, которая подвергается интенсивному трению и износу можно представить так:

. (3)

. (3)

Математическую модель для определения величины тягового усилия  в области (площади) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали, можно представить в виде:

в области (площади) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали, можно представить в виде:

. (4)

. (4)

Математическую модель для определения величины тягового усилия  в области (площади) ненаправленной части детали, где происходит трение почвы о стали (основного металла) можно представить в виде:

в области (площади) ненаправленной части детали, где происходит трение почвы о стали (основного металла) можно представить в виде:

. (5)

. (5)

Согласно зависимости (1) — (5), величина тягового усилия прямо пропорциональна коэффициенту внутреннего трения  почвы и коэффициенту трения почвы о стали

почвы и коэффициенту трения почвы о стали  . Величина коэффициентов

. Величина коэффициентов  и

и  зависит от физико-механических свойств почвы.

зависит от физико-механических свойств почвы.

Для характерных зон  и

и  наибольшее влияние на тяговое сопротивление оказывают скорость напора, коэффициент террадинамического сопротивления, площадь зоны трения и коэффициент внутреннего трения

наибольшее влияние на тяговое сопротивление оказывают скорость напора, коэффициент террадинамического сопротивления, площадь зоны трения и коэффициент внутреннего трения  .

.

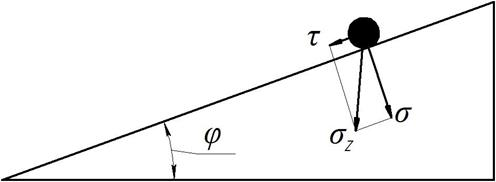

Угол внутреннего трения  — это угол, тангенс которого равен коэффициенту внутреннего трения почвы. Угол внутреннего трения

— это угол, тангенс которого равен коэффициенту внутреннего трения почвы. Угол внутреннего трения  для различных видов нескальных грунтов колеблется в следующих пределах: песчаных 25–43; пылевато-глинистых 7–300 [5].

для различных видов нескальных грунтов колеблется в следующих пределах: песчаных 25–43; пылевато-глинистых 7–300 [5].

Коэффициент  зависит от величины угла трения

зависит от величины угла трения  почвы:

почвы:

, (6)

, (6)

где угол внутреннего трения  почвы (рисунок 2).

почвы (рисунок 2).

Рис. 2. Схема к определению угла внутреннего трения почвы: напряжение сдвига;

напряжение сдвига;  нормальное напряжение.

нормальное напряжение.

В области (площади)  перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы, угол

перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы, угол  больше, чем в зоне

больше, чем в зоне  — в площади на вершине валиков, а также в

— в площади на вершине валиков, а также в  в площади за наплавленным валиком. Поэтому тяговое сопротивление

в площади за наплавленным валиком. Поэтому тяговое сопротивление  в зоне

в зоне  резко возрастает.

резко возрастает.

Как известно, коэффициент внешнего трения  , или трения скольжения характеризует сопротивление движению почвы по поверхностям рабочего органа машины. Он в значительной степени зависит от механического состава почвы, и, например, значение коэффициента трения почвы о сталь колеблется от 0,25 до 0,9. Большие значения коэффициента трения имеют глинистые почвы. Коэффициент внутреннего трения — одна из важных характеристик свойств почвы, определяющих сопротивление перемещению почвы по почве. Значение коэффициента

, или трения скольжения характеризует сопротивление движению почвы по поверхностям рабочего органа машины. Он в значительной степени зависит от механического состава почвы, и, например, значение коэффициента трения почвы о сталь колеблется от 0,25 до 0,9. Большие значения коэффициента трения имеют глинистые почвы. Коэффициент внутреннего трения — одна из важных характеристик свойств почвы, определяющих сопротивление перемещению почвы по почве. Значение коэффициента  различно для почв разных типов и находится в пределах 0,7–1,1.

различно для почв разных типов и находится в пределах 0,7–1,1.

В целом, анализ моделей (1) — (6) показывает, что перед наплавленным валиком, где образуется застойная зона, где происходит замедления движения почвы, из-за и увеличения угла внутреннего трения  , по сравнению с углом

, по сравнению с углом  в других зонах трения, происходит возрастание удельного давления почвы, и соответственно этому, увеличение тягового сопротивления.

в других зонах трения, происходит возрастание удельного давления почвы, и соответственно этому, увеличение тягового сопротивления.

В зонах трения  и

и  на тяговое сопротивление влияет коэффициент

на тяговое сопротивление влияет коэффициент  внешнего трения (или трения почвы о стали), а в зоне

внешнего трения (или трения почвы о стали), а в зоне  и

и  коэффициент внутреннего трения

коэффициент внутреннего трения  . Наибольшее значение угла внутреннего трения

. Наибольшее значение угла внутреннего трения  соответствует зоне

соответствует зоне  . Наименьший угол внутреннего трения

. Наименьший угол внутреннего трения  приходится зоне

приходится зоне  .

.

Значение тягового сопротивления в зонах  и

и  будут одинаковы. Можно предположить, что в зоне

будут одинаковы. Можно предположить, что в зоне  тяговое сопротивление будет, как и в зонах

тяговое сопротивление будет, как и в зонах  и

и  . Так как в зоне

. Так как в зоне  угол внутреннего трения

угол внутреннего трения  меньше чем в других зонах трения, что обеспечить снижению сопротивления, хотя здесь происходит трения почвы о почве.

меньше чем в других зонах трения, что обеспечить снижению сопротивления, хотя здесь происходит трения почвы о почве.

В целом, при нанесении наплавки твердыми сплавами, нельзя утверждать о снижении тягового сопротивления почвообрабатывающих рабочих органов.

Коэффициенты террадинамического сопротивления  ,

,  ,

,  и

и  зависят от твердости почвы, площади характерных зон соответственно на областях трения

зависят от твердости почвы, площади характерных зон соответственно на областях трения  ,

,  ,

,  и

и  , скорости движения почвы

, скорости движения почвы  и величины тягового сопротивления

и величины тягового сопротивления  ,

,  ,

,  и

и  .

.

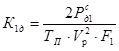

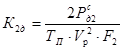

Коэффициент террадинамического сопротивления  , в области (площади) перед наплавленным валиком, где образуется зона замедления движения, и увеличения удельного давления почвы, можно определить по формуле:

, в области (площади) перед наплавленным валиком, где образуется зона замедления движения, и увеличения удельного давления почвы, можно определить по формуле:

. (7)

. (7)

Коэффициент террадинамического сопротивления  , в области (площади) на вершине валиков, которая подвергается интенсивному трению и износу, можно подсчитать по формуле:

, в области (площади) на вершине валиков, которая подвергается интенсивному трению и износу, можно подсчитать по формуле:

. (8)

. (8)

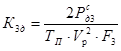

Коэффициент террадинамического сопротивления  , в области (площади) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали, может быть рассчитан по формуле:

, в области (площади) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали, может быть рассчитан по формуле:

. (9)

. (9)

Коэффициент террадинамического сопротивления  в области (площади) ненаправленной части детали, где происходит трение почвы о стали (основного металла) можно представить в виде:

в области (площади) ненаправленной части детали, где происходит трение почвы о стали (основного металла) можно представить в виде:

. (10)

. (10)

Коэффициенты террадинамического сопротивления  ,

,  ,

,  и

и  можно определить экспериментально или расчетным путем для однотипных почвообрабатывающих рабочих органов при фиксированных значениях тягового усилия

можно определить экспериментально или расчетным путем для однотипных почвообрабатывающих рабочих органов при фиксированных значениях тягового усилия  ,

,  ,

,  ,

,  и скорости движения

и скорости движения  .

.

Величина износа  и скорость изнашивания

и скорость изнашивания  рабочего органа зависят от твердости материала наплавленного валика, коэффициента трения и физико-механических характеристик почвы и скорости движения почвообрабатывающей машины и т. д.

рабочего органа зависят от твердости материала наплавленного валика, коэффициента трения и физико-механических характеристик почвы и скорости движения почвообрабатывающей машины и т. д.

Износ рабочего органа почвообрабатывающих машин определяется по обобщенному уравнению [3]:

, (11)

, (11)

где  давление почвы;

давление почвы;  путь трения;

путь трения;  площадь трения;

площадь трения;  твердость металла;

твердость металла;  объемный вес металла.

объемный вес металла.

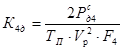

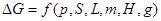

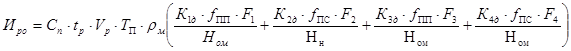

Общую функциональную зависимость величины износа рабочего  органа наплавленного твердыми сплавами от различных факторов можно представить в виде:

органа наплавленного твердыми сплавами от различных факторов можно представить в виде:

, (12)

, (12)

где  давление почвы;

давление почвы;  твердость наплавленного материала, HRC (или HB);

твердость наплавленного материала, HRC (или HB);  путь трения;

путь трения;  твердость основного металла;

твердость основного металла;  коэффициент трения почвы о почве;

коэффициент трения почвы о почве;  коэффициент трения почвы о стали;

коэффициент трения почвы о стали;  область (площадь) перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;

область (площадь) перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;  область (площадь) на вершине валиков, которая подвергается интенсивному трению и износу;

область (площадь) на вершине валиков, которая подвергается интенсивному трению и износу;  область (площадь) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали;

область (площадь) за наплавленным валиком, то есть застойная зона почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали;  площадь ненаправленной части детали, где происходит трение почвы о стали;

площадь ненаправленной части детали, где происходит трение почвы о стали;  объемный вес наплавленного материала;

объемный вес наплавленного материала;  объемный вес основного материала.

объемный вес основного материала.

Математическая модель для определения величины износа  рабочей поверхности деталей почвообрабатывающей машины можно представить в виде:

рабочей поверхности деталей почвообрабатывающей машины можно представить в виде:

, (13)

, (13)

где  время работы рабочего органа, ч;

время работы рабочего органа, ч;  скорость движения рабочего органа в составе почвообрабатывающей машины, км/ч;

скорость движения рабочего органа в составе почвообрабатывающей машины, км/ч;  твердость почвы, кг/см2;

твердость почвы, кг/см2;  плотность (удельная масса) основного материала рабочего органа, г/см3;

плотность (удельная масса) основного материала рабочего органа, г/см3;  коэффициент трения почвы о сталь;

коэффициент трения почвы о сталь;  коэффициент внутреннего трения почвы, характеризующий сопротивление перемещения почвы по почве;

коэффициент внутреннего трения почвы, характеризующий сопротивление перемещения почвы по почве;  и

и  — твердость, соответственно наплавленного твердого материала и основного металла, кг/см2.

— твердость, соответственно наплавленного твердого материала и основного металла, кг/см2.

Следует отметить, что выражение (13) описывает закономерность величины износа рабочих органов почвообрабатывающих машин, наплавленных твердыми сплавами, в начальных стадиях их работы. С учетом того, что с увеличением наработки внесенная на деталь наплавка в виде валика и других форм, стирается вследствие износа. Это приводит к тому, что характерные площади  ,

,  и

и  исчезают, а зона

исчезают, а зона  наоборот увеличивается и будет равняться площади поверхности рабочего органа с характеристиками основного металла. При этом происходит износ всей детали, характерной площади

наоборот увеличивается и будет равняться площади поверхности рабочего органа с характеристиками основного металла. При этом происходит износ всей детали, характерной площади  .

.

В этой связи в выражении (13) необходимо учитывать закономерность изменения степени износа наплавки и изменения величины характерных площадей  ,

,  ,

,  и

и  от времени работы

от времени работы  .

.

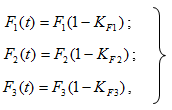

При известной общей площади поверхности рабочего органа  , площадь ненаправленной части детали

, площадь ненаправленной части детали  , где происходит трение почвы о стали равна:

, где происходит трение почвы о стали равна:

. ( 14)

. ( 14)

Постепенный износ наплавки за время работы  , как было отмечено выше, приводит к уменьшению площадей

, как было отмечено выше, приводит к уменьшению площадей  ,

,  и

и  . Степень уменьшения характерных площадей

. Степень уменьшения характерных площадей  ,

,  и

и  от времени работы

от времени работы  можно определить по выражениям:

можно определить по выражениям:

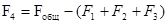

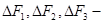

(15)

(15)

где  коэффициент, учитывающий степень уменьшения площади

коэффициент, учитывающий степень уменьшения площади  , то есть перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;

, то есть перед наплавленным валиком, где образуется зона замедления движения и увеличения удельного давления почвы;  коэффициент, учитывающий изменения площади на вершине валиков, которая подвергается интенсивному трению и износу;

коэффициент, учитывающий изменения площади на вершине валиков, которая подвергается интенсивному трению и износу;  коэффициент, учитывающий степень уменьшения площади за наплавленным валиком, то есть застойной зоны почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали.

коэффициент, учитывающий степень уменьшения площади за наплавленным валиком, то есть застойной зоны почвы, где резко снижается износ основного металла из-за существенного уменьшения удельного давления на рабочую поверхность и коэффициентов трения почвы о почвы и почвы о стали.

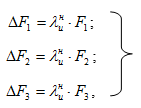

Коэффициенты  ,

,  и

и  , которые изменяются в пределах от 0 до 1, определяются по формулам:

, которые изменяются в пределах от 0 до 1, определяются по формулам:

(16)

(16)

где  фактические значения характерных площадей

фактические значения характерных площадей  ,

,  и

и  после определенной наработки

после определенной наработки  ;

;  ,

,  и

и  — первоначальное значение характерных площадей

— первоначальное значение характерных площадей  ,

,  и

и  при

при  .

.

Значения  могут быть рассчитаны по формулам:

могут быть рассчитаны по формулам:

(17)

(17)

где  степень износа наплавленного материала из твердого сплава.

степень износа наплавленного материала из твердого сплава.

Степень износа  наплавки от времени работы

наплавки от времени работы  рабочего органа зависит от плотности и твердости наплавленного материала.

рабочего органа зависит от плотности и твердости наплавленного материала.

На основе экспериментальных исследований трехкорпусного плуга ПЛН-3–35 в агрегате с трактором МТЗ-82, на опытных полях ИАЭП в июле месяце 2014 года, получены опытные данные, по результатам анализа которых установлены закономерности изменения величины износа наплавленных и не наплавленных лемехов от их наработки.

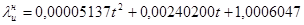

Как показали результаты экспериментов, степень износа  наплавки от времени работы

наплавки от времени работы  рабочего органа прямо пропорциональна степени износа рабочего органа и описывается эмпирической зависимостью:

рабочего органа прямо пропорциональна степени износа рабочего органа и описывается эмпирической зависимостью:

. (18)

. (18)

Для разных материалов наплавки в эмпирической зависимости (17) будут меняться значения угловых коэффициентов и постоянной величины.

Следует отметить, что величины характерных площадей  ,

,  ,

,  и

и  зависят от формы и размеров наносимых на детали наплавки и могут меняться в широких пределах.

зависят от формы и размеров наносимых на детали наплавки и могут меняться в широких пределах.

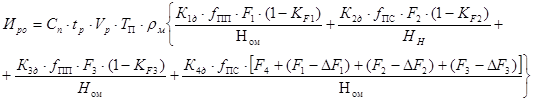

С учетом выражений (13) — (17) математическую модель для определения величины износа  рабочей поверхности деталей почвообрабатывающей машины от времени работы

рабочей поверхности деталей почвообрабатывающей машины от времени работы  можно представить в виде:

можно представить в виде:

. (19)

. (19)

С учетом выражений (12) и (19) математическая модель для определения скорости изнашивания  рабочего органа можно представить так:

рабочего органа можно представить так:

, (20)

, (20)

где  величина износа наплавленной детали рабочего органа, г;

величина износа наплавленной детали рабочего органа, г;  наработка наплавленной детали рабочего органа, ч.

наработка наплавленной детали рабочего органа, ч.

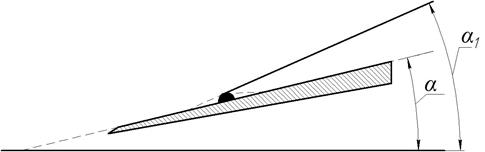

На рисунке 3 представлена схема к определению степени изменения угла крошения почвообрабатывающего рабочего органа при наплавке твердыми сплавами и формирования нестабильной поверхности и твердости.

Рис. 3. Схема к определению степени изменения угла крошения и формирования нестабильной поверхности и твердости почвообрабатывающего рабочего органа при его наплавке твердыми сплавами

Из выражения (19) — (20) следует, что с увеличением времени работы  упрочненных деталей рабочих органов почвообрабатывающих машин, характерные зоны изнашивания

упрочненных деталей рабочих органов почвообрабатывающих машин, характерные зоны изнашивания  ,

,  ,

,  уменьшаются. При этом происходит увеличение площади

уменьшаются. При этом происходит увеличение площади  ненаправленной части детали.

ненаправленной части детали.

После полного истирания наплавленного материала, износ рабочего органа происходит по общей закономерности, которая характерна серийным деталям в состояния поставки. При этом основную роль в степени износа играют время работы, скорости движения, твердость почвы, плотность и твердость материала детали рабочего органа для обработки почвы.

Угол крошения при нанесении твердого сплава на рабочую поверхность рабочего органа не должен превышать 30о.

При превышении угла крошения 30о, возрастает тяговое усилие из-за резкого увеличения коэффициента трения почвы о почвы.

Создание нестабильной поверхности и твердости почвообрабатывающих рабочих органов путем их наплавки твердыми сплавами способствует повышению их износостойкости и ресурса. Степень повышения износостойкости деталей почвообрабатывающих рабочих органов зависит от твердости и плотности наносимого сплава, формы и геометрических размеров наплавки.

Нестабильная поверхность и твердость деталей не может быть причиной снижения тягового сопротивления рабочего органа.

Литература:

1. Электронный ресурс: http://agrolib.ru/books/item/f00/s00/z0000011/st043.shtml

2. Джабборов Н. И., Федькин Д. С. Террадинамика почвообрабатывающих машин. //Молодой ученый, № 11, 2015. — с. 311–315.

3. Ожегов Н. М., Джабборов Н. И., Добринов А. В., Капошко Д. А. Повышение эффективности упрочнения деталей почвообрабатывающих машин методами дуговой и плазменной наплавки //В сборнике: Экология и сельскохозяйственные технологий: агроинженерные решения. Материалы 7-й Международной научно-практической конференции. С. 47–51.

4. Анутов Р. М., Котельников В. Я., Козявин А. А., Котельников А. В., Тищенко Д. Е., Серебровский В. В. Влияние износа рабочих органов на технологические параметры культиватора //Современные наукоемкие технологии. — 2012. — № 11. — С. 12–14.

5. Электронный ресурс: http://www.bibliotekar.ru/spravochnik-165-vozvedenie-podzemnoy-chasti/8.htm