В данной работе произведен дальнейший анализ коррозионной стойкости сварных соединений и рассмотрены четвертая и пятая группы сварных соединений подверженных коррозионным разрушениям, которые необходимо учитывать при проведении экспертизы промышленной безопасности технических устройств в химической, нефтехимической и нефтеперерабатывающей промышленности.

Ключевые слова: промышленная безопасность, экспертиза промышленной безопасности, сварные соединения, разнородные стали, коррозионные разрушения, нефтехимия, нефтепереработка.

In this work, we made further analysis of corrosion resistance of welded joints and is considered the fourth and fifth groups of welded joints susceptible to corrosion damage that must be considered during the examination of industrial safety of technical devices in the chemical, petrochemical and refining industries.

Key words: industrial safety, industrial safety expertise, welded joints, dissimilar steel, corrosion damage, petrochemicals, oil refining.

В первой части [1] были рассмотрено разделение сварных соединений по группам свариваемых сталей и проведен обзор первых трех групп:

1. Сварные соединения малоуглеродистых и низколегированных кремнемарганцовистых сталей (Ст3, Сталь10, Сталь 20, 15К, 16ГС, 09Г2С и т. д.).

2. Сварные соединения теплоустойчивых хромомолибденовых сталей (12МХ, 15Х5М, Х9М и т. д.).

3. Сварные соединения высоколегированных хромистых и хромоникелевых сталей и сплавов более сложного легирования (08Х13, 12Х18Н10Т и т. д.).

В данной работе проведем обзор следующих групп сварных соединений:

4. Сварные соединения двухслойных сталей;

5. Сварные соединения разнородных сталей.

Сварные соединения четвертой группы сталей.

Сварные соединения четвертой группы сталей, обеспечивающие их стойкость против образования трещин в процессе изготовления нефтехимического оборудования и в процессе эксплуатации в агрессивной среде, должны быть выполнены в строго определенной последовательности и по строго определенной технологии.

Необходимость применения двухслойных сталей в конструкциях нефтехимического оборудования обусловлена тем, что для обеспечения требуемой работоспособности в агрессивной среде достаточно применение высоколегированной стали только со стороны агрессивной среды, остальную толщину стенки сосуда или аппарата можно выполнить из обычной конструкционной или котельной стали, которая должна обеспечить только необходимый уровень механических свойств, а при необходимости также требуемую теплоустойчивость и жаропрочность [2].

Коррозионностойкий высолегированный слой соединяется с основным слоем, несущим механические и термические нагрузки, с помощью специальных технологий: сваркой взрывом, автоматической наплавкой высоколегированного слоя ленточным электродом под слоем флюса, горячей прокаткой, скреплением слоев сваркой электрозаклепками и т. д.

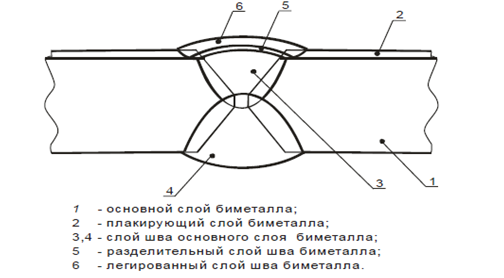

Рассмотренная особенность двухслойной стали и определяет особенности его сварки. При этом оптимальная форма разделки кромок для сварки стыка приведена на рис.1. Эта форма подготовки кромок позволяет обеспечивать строго обусловленную последовательность сварки двухслойной стали. Для обеспечения требуемого качества сварных соединений в первую очередь должны свариваться слои шва основного слоя без оплавления плакирующего слоя специальными электродами, предназначенными для этого слоя. Во вторую очередь выполняются слои легированного слоя шва. При этом при сварке двухслойной стали с плакирующим слоем 08Х13 слои 5 и 6 выполняются электродами Э-10Х25Н13Г2, а при сварке двухслойной стали с плакирующим слоем 08Х18Н10Т шов 5, являющийся разделительным слоем, выполняется теми же электродами Э-10Х25Н13Г2, а коррозионностойкий слой 6- электродами, выбираемыми в зависимости от требований к легированному слою шва по стойкости против МКК.

Рис. 1

Сложность технологии сварки делает рассматриваемые соединения весьма уязвимыми с точки зрения их работоспособности и соответственно, коррозионной стойкости.

Сварные соединения пятой группы сталей.

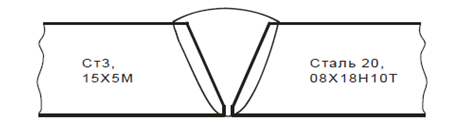

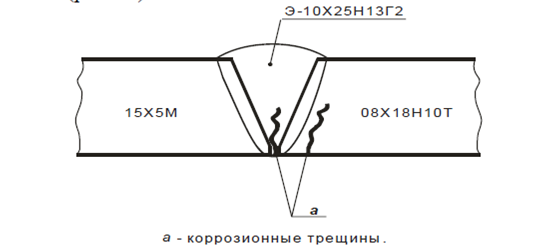

Разнородными соединениями называется соединение в одном стыке сталей разных марок (рис. 2).

Рис. 2

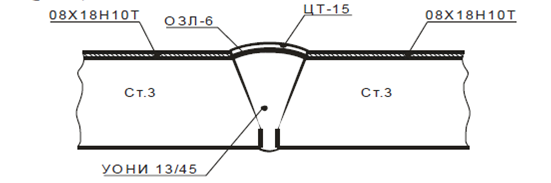

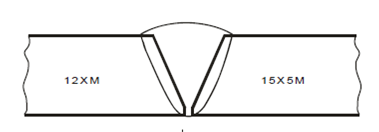

К разнородным сварным соединениям относятся также соединения двухслойных сталей (рис.3).

Рис. 3

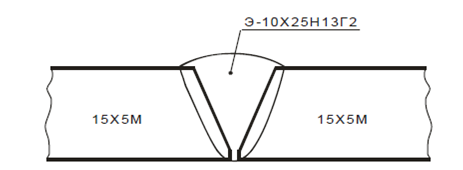

К разнородным сварным соединениям относятся также соединения одной марки стали, выполненные электродами другого химического состава (рис.4).

Рис. 4

Наиболее часто встречаемыми и наиболее опасными видами коррозионного разрушения разнородных сварных соединений являются коррозионное растрескивание под напряжением, межкристаллитная коррозия и электрохимическая коррозия (рис. 5).

Рис. 5

Коррозионное растрескивание под напряжением и межкристаллитная коррозия наиболее часто встречаются на аустенитной составляющей разнородных сварных соединений (рис. 6).

Основной мерой предупреждения образования коррозионных трещин под напряжением и межкристаллитной коррозии в средах нефтехимпереработки во всей нормативной документации, утвержденной Ростехнадзором, является термическая обработка сварных соединений для снятия остаточных сварочных напряжения. Однако для разнородных сварных соединений во многих случаях это существенно усложняет технологию ремонта и реконструкции, а в некоторых случаях не может обеспечить ожидаемую эксплуатационную надежность сварных соединений. Рассмотрим несколько примеров.

Рис. 6

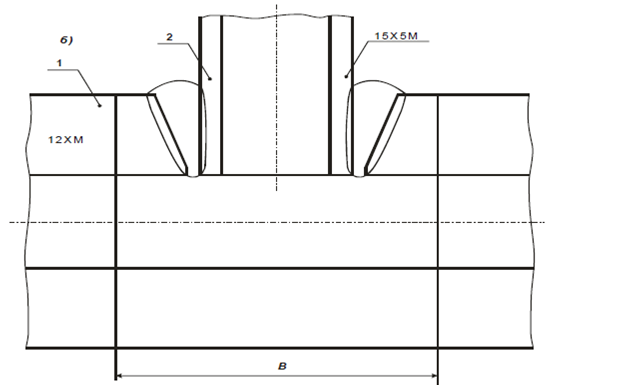

На рис.7, 8 приведено сварное соединение, которое требует термическую обработку — высокий отпуск при 750–760ОС. Для единичных сварных соединений такая операция не вызывает затруднений, однако при реконструкции корпусного оборудования и трубопроводов часто встречается необходимость сварки стыковых и тавровых соединений. В этих условиях операция термической обработки, которая в данных сварных соединениях необходима для снятия остаточных сварочных напряжений и для снижения твердости в околошовной зоне стали 15Х5М, встречает уже серьезные затруднения, т. к. требует больших затрат времени и электроэнергии. Особо большой расход электроэнергии необходим на термическую обработку сварных соединений при варке штуцеров (рис.8). Это обусловлено тем, что термическая обработка в данном случае проводится с нагревом не только сварного соединения в зоне приварки штуцера, но и по всему кольцевому периметру корпуса аппарата на ширине не менее диаметра штуцера плюс 5–6 толщин стенки корпуса.

Рисунок 7

Рисунок 8

Выводы и рекомендации:

1. Сварные соединения оборудования опасных производственных объектов своим составом, строением и свойствами определяют повышенную склонность к различным видам коррозионного разрушения металла и во многих случаях определяют эксплуатационную надежность этого оборудования. Эту особенность эксплуатации сварных соединений необходимо учитывать при выполнении работ по экспертизе промышленной безопасности оборудования опасных производственных объектов.

2. Для повышения эффективности экспертных работ до их выполнения необходима организация и проведение специальных занятий с экспертами, на которых должен быть подробно рассмотрен настоящий материал и на его основе намечена конкретная программа обследования оборудования опасных производственных объектов.

Литература:

1. Орешкин А. Ю., Шлячков Д. А., Юшков А. Б. Особенность коррозионной стойкости сварных соединений при проведении экспертизы промышленной безопасности технологического оборудования нефтехимической и нефтеперерабатывающей промышленности. Часть 1 // «Молодой ученый» 2015 г. № 18 (98).

2. Л. С. Лившиц, А. Н. Хакимов. Металловедение сварки и термическая обработка сварных соединений. М, Машиностроение, 1989.