Предложен критерий упругопластического разрушения стальных труб большого диаметра при дефекте риска на внутренней поверхности трубы. Результаты исследования могут быть использованы при диагностике причин разрушения стальных труб большого диаметра магистральных газонефтепроводов.

Ключевые слова: стальные трубы большого диаметра, критическое давление разрыва трубы, дефект риска.

Статистика и причины аварий газонефтепроводов. Среднее число инцидентов и аварий за 1999−2009 гг., приходящихся на 1000 км российских магистральных трубопроводов, составило 0,06 отказов в год. На западноевропейских магистральных трубопроводах среднее число отказов за 1991−2006 гг. составило 0,32 отказа в год, на североамериканских − 0,48. Однако на отечественных нефтепроводах почти в два раза больше, чем в США и Европе, отказов из-за заводских дефектов и брака строительно-монтажных работ. Поэтому необходимо тщательно изучать причины известных случаев отказа трубопроводов из-за производственного брака.

В Европе три наиболее важные причины возникновения аварийных ситуаций и утечек − внешние воздействия на трубопроводы (36 %), стресс коррозия (29 %) и механические повреждения (24 %).

Основными причинами аварий на российских магистральных трубопроводах в течение 2001–2006 гг. стали: внешние воздействия — 34,3 %, брак монтажно-строительных работ — 23,2 %, стресс коррозия (коррозийное растрескивание при напряжении) — 22,5 %, сталеплавильный брак металла и дефекты труб при их изготовлении — 14,1 %, ошибочные действия персонала — 3 %.

Статистика аварий российских трубопроводов показывает, что стресс коррозия металла стенок труб в основном происходит именно на трубопроводах большого диаметра 700−1420 мм. Причем свыше 80 % разрушений трубопроводов с признаками стресс коррозии наблюдается на трубопроводах диаметром 1020–1420 мм.

Основной причиной коррозионно-механического растрескивания металла стенок труб является совместное действие трех факторов: 1) низкое сталеплавильное качество металла и заводские дефекты труб − большие остаточные напряжения, микротрещины и микрорасслоения металла после формовки трубной заготовки, гофры, риски, раскатные пригары, несплавления сварного шва и так далее; 2) наличие коррозионно-активной среды и ее доступ к поверхности металла; 3) многоцикловая усталость и разрушение металла от пульсаций внутритрубных рабочих давлений и гидроударов.

Рис. 1. Экспертиза автором статьи поверхности стальной трубы с риской на трассе магистрального трубопровода «Восточная Сибирь - Тихий Океан»

Ежегодно из-за стресс коррозии и усталостного разрушения от циклических перепадов внутритрубных давлений из нефтепроводов вытекает 10−15 млн т нефти из добываемых в России 305 млн т (≈ 4−5 %). Только от прямых потерь нефти экономический ущерб достигает 270 млн долл. в год. Плотность распределения дефектов стресс коррозии на магистральных нефтепроводах составляет 14,6 деф./км. Скорость стресс коррозии на их значительной части равна 0,2–0,5 мм/год, но имеет место и большая скорость − 0,8−1,16 мм/год.

За 1991−2001 г. число аварий на газопроводах России по причине стресс коррозии было 22,5 % от общего числа аварий, а в 2000 г. − 37,4 %.

Также в России находятся в эксплуатации 350 тыс. км межпромысловых трубопроводов, на которых ежегодно отмечается свыше 50 тыс. опасных инцидентов, сопровождающихся выбросами нефти. Основная причина аварий — разрывы труб из-за стресс коррозии. Износ межпромысловых трубопроводов достигает 80 %, а частота их разрывов на два порядка выше, чем на магистральных трубопроводах, и составляет 1,5–2,0 разрыва на 1 км.

Рис. 2. Дефект риска на поверхности стальной трубы

Рекомендации по снижению числа отказов на газонефтепроводах. Все разрушения российских магистральных газопроводов диаметром 1420 мм по причине стресс коррозии имели место при рабочих напряжениях в стенке трубы на уровне ≥ 70 % регламентированного предела текучести стали (РПТС) независимо от поставщика труб. Поэтому уровень допустимых напряжений рекомендуется устанавливать ≤ 65 % РПТС.

Необходимо ограничивать суммарный уровень вредных напряжений, возникающих в стенке трубопровода от действия технологических, монтажно-строительных и геодинамических факторов, величиной ≤ 10 % РПТС. Это остаточные напряжения в трубах после их изготовления на металлургических заводах, напряжения от упругого изгиба участков трубопровода на трассах, подвижек земного грунта и всплытия трубопроводов на болотистых участках.

Применение малоперлитных сталей с карбонитридным упрочнением и контролируемой прокатки при производстве труб привело к повышению пределов прочности и текучести металла труб. Отношение фактических значений предела текучести к пределу прочности увеличилось с 0,6−0,7 для труб из нормализованных сталей до 0,75−0,9 для труб из сталей контролируемой прокатки. Учитывая повышенную склонность сталей к коррозионному растрескиванию под напряжением при значениях ≥ 0,9, рекомендуется ввести в технические условия на поставку труб ограничение сверху этого отношения величиной 0,85.

Рис. 3. Исследование дефекта риска на поверхности стальной трубы с помощью электронной аппаратуры

Большинство разрушений газопроводов диаметром 1420 мм из стали Х70 происходит в зонах, расположенных до 200 мм от продольного сварного шва. Поэтому целесообразно отказаться от применения труб с двумя сварными швами.

Для снижения уровня остаточных напряжений в стенках труб рекомендуется на металлургических заводах проводить отпуск труб при температурах 250−300°С в течении двух часов.

Перед нанесением изоляции рекомендуется проводить специальную дробеструйную обработку внешней поверхности труб, создающую слой нержавеющего металла глубиной ≥ 0,5 мм, препятствующего зарождению стресс коррозийных трещин. Кроме того, дробеструйная обработка снижает уровень остаточных напряжений на наружной поверхности труб.

Для транспортировки нефти и газа следует более широко применять стекловолокнистые эпоксидные трубы с высокопрочными слоями стальной ленты внутри и толстостенные трубы из полимерных материалов, которые по сравнению со стальными трубами, имеют ряд преимуществ. Прежде всего, они устойчивы к коррозии. Гарантированный срок их эксплуатации не менее 50 лет. Масса полимерных труб почти в 4 раза меньше стальных. Они имеют идеально гладкие поверхности внутренних стенок, предотвращающие парафиновые отложения. Эти трубы не требуют гидроизоляции и катодной защиты, обладают большой гибкостью при укладке на трассе, достаточно высокой прочностью и требуют значительно меньших затрат на техническое обслуживание и ремонт.

Пример дефекта риска на поверхности стальной трубы. На рис. 1 - 3 показана стальная труба магистрального трубопровода «Восточная Сибирь - Тихий Океан» с дефектом риска на поверхности трубы. Глубина и ширина риски соответственно равны 0,4 мм и 8 мм. Геометрические и прочностные характеристики стальной трубы: диаметр трубы D = 1220 мм, толщина стенки трубы h = 19 мм, класс прочности стали К60, предел прочности стали σв = 684 МПа.

Производство труб большого диаметра по схеме JCOE. Новейшими технологиями производства прямошовных сварных труб большого диаметра 1020 мм, 1220 мм и 1420 мм из сталей класса прочностей К38−К65 и Х42−Х80, с толщиной стенки до 52 мм, длинной до 18 м и рабочим давлением до 22,15 МПа являются процессы по схеме JСОE, разработанные немецкой фирмой SMS Meer [1−47]. Технологии SMS Meer используют российские трубные заводы − АО «Выксунский металлургический завод», ЗАО «Ижорский трубный завод» и ОАО «Челябинский трубопрокатный завод».

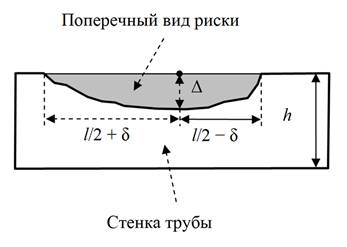

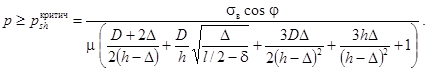

Критерий упругопластического разрыва трубы при внутреннем давлении и дефекте риска. Риска (царапина) − дефект поверхности трубы в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла листа или трубы прокатной арматурой без изменения структуры и неметаллических включений. На рис. 4. показан продольный и поперечный вид риски на поверхности трубы.

Пусть p − внутреннее давление трубы; h и D − толщина стенки и внешний диаметр трубы, σв − предел прочности материала трубы; l, Δ и δ − поперечная ширина риски, глубина риски и смещение наибольшей глубины риски от ее центра (0 ≤ δ < l/2), φ − угол наклона линии риски к оси симметрии трубы.

Рис. 4. Дефект риска на поверхности трубы

По теории упругопластического течения деформацию элементов сплошной среды можно представить как сумму упругой и пластической деформаций. При этом упругая деформация подчиняется обобщенному закону Гука, а пластическая деформация подчиняется теории Сен-Венана−Мизеса.

Если риска находится на внутренней поверхности трубы, то разрушение поверхности трубы происходит, когда максимальные касательные напряжения в основании риски достигнут половины предела прочности материала трубы:

где μ = const ≥ 1 − экспериментальный безразмерный коэффициент.

Производственные дефекты стального листа и труб. Перед формовкой труб стальной лист правят на листоправильных машинах [1, 2, 6-12]. Дефект несплавления сварного продольного шва при сборке трубы изучался в работах [1, 2, 29], дефект остаточных напряжений стального листа после трубоформовочного пресса - в [1, 2, 30], дефект «точка перегиба» при изгибе трубной заготовки на трубоформовочном прессе − в [1, 2, 31], дефект стального листа раскатной пригар с риской - в [1, 2, 32].

Автор выражает благодарность научному руководителю, профессору, д.ф.-м.н. Владимиру Николаевичу Шинкину (Национальный исследовательский технологический университет «МИСиС») за обсуждение статьи и ценные замечания.

Литература:

1. Шинкин В. Н. Сопротивление материалов для металлургов. - М: Изд. Дом МИСиС, 2013. - 655 с.

2. Шинкин В. Н. Механика сплошных сред для металлургов. - М: Изд. Дом МИСиС, 2014. - 628 с.

3. Шинкин В. Н. Сопротивление материалов. Простые и сложные виды деформаций в металлургии. - М: Изд. Дом МИСиС, 2008. - 307 с.

4. Шинкин В. Н. Теоретическая механика для металлургов. - М: Изд. Дом МИСиС, 2012. - 679 с.

5. Буланов Э. А., Шинкин В. Н. Механика. Вводный курс. - М.: БИНОМ. Лаборатория знаний, 2013. - 172 с.

6. Шинкин В. Н. Математическая модель правки стальной полосы на пятироликовой листоправильной машине фирмы Fagor Arrasate // Молодой ученый. 2015. № 8 (88). С. 344-349.

7. Шинкин В. Н. Правка толстой стальной полосы на одиннадцатироликовой листоправильной машине линии поперечной резки фирмы Fagor Arrasate // Молодой ученый. 2015. № 9 (89). С. 359-365.

8. Шинкин В. Н. Расчет технологических параметров правки тонкой стальной полосы на пятнадцатироликовой листоправильной машине фирмы Fagor Arrasate // Молодой ученый. 2015. № 10 (90). С. 361-366.

9. Шинкин В. Н. Холодная правка толстого стального листа на девятироликовой машине фирмы SMS Siemag на металлургическом комплексе стан 5000 // Молодой ученый. 2015. № 11 (91). С. 467–472.

10. Шинкин В. Н. Четырехроликовый режим холодной правки толстого стального листа на пятироликовой листоправильной машине фирмы Fagor Arrasate // Молодой ученый. 2015. № 12 (92). С. 356–361.

11. Шинкин В. Н. Упругопластическая деформация металлического листа на трехвалковых вальцах // Молодой ученый. 2015. № 13 (93). С. 225–229.

12. Шинкин В. Н. Шестироликовый режим предварительной правки стальной полосы на листоправильной машине фирмы Fagor Arrasate // Молодой ученый. 2015. № 14 (94). С. 205–211.

13. Шинкин В. Н. Определение критических давлений магистральных газонефтепроводов при частичном несплавлении продольного сварного шва стальных толстостенных труб // Молодой ученый. 2015. № 15 (95). С. 222-227.

14. Шинкин В. Н. Критерий разрушения труб при дефекте раскатной пригар // Молодой ученый. 2015. № 16 (96). С. 261-265.

15. Шинкин В. Н. Дефект перегиба стальной заготовки на трубоформовочном прессе // Молодой ученый. 2015. № 17 (97). С. 318-323.

16. Шинкин В. Н. Подгибка кромок стального листа по эвольвенте // Молодой ученый. 2015. № 18 (98). С. 231-237.

17. Шинкин В. Н. Гофр продольной кромки листа при его формовке на кромкогибочном прессе // Машиностроение и безопасность жизнедеятельности. 2009. Вып. 6. С. 171−174.

18. Шинкин В. Н., Уандыкова С. К. Гибка стальной листовой заготовки на кромкогибочном прессе при производстве труб большого диаметра // Известия Кыргызского государственного технического университета им. И. Раззакова. 2009. № 16. С. 110−112.

19. Шинкин В. Н., Коликов А. П. Моделирование процесса формовки заготовки для труб большого диаметра // Сталь. 2011. № 1. С. 54−58.

20. Шинкин В. Н., Коликов А. П. Моделирование процесса пластического формоизменения листовой заготовки для производства труб большого диаметра // Обработка металлов давлением, 2011. № 3(28). С. 7-11.

21. Шинкин В. Н., Коликов А. П. Формовка листовой заготовки в кромкогибочном прессе и условие возникновение гофра при производстве труб магистральных трубопроводов // Производство проката. 2011. № 4. С. 14−22.

22. Шинкин В. Н. Математическое моделирование процессов производства труб большого диаметра для магистральных трубопроводов // Вестник Саратовского государственного технического университета. 2011. № 4 (62). Вып. 4. С. 69−74.

23. Шинкин В. Н., Коликов А. П. Упругопластическое формоизменение металла на кромкогибочном прессе при формовке труб большого диаметра // Сталь. 2011. № 6. С. 53-56.

24. Шинкин В. Н., Коликов А. П. Модель пластического формоизменения кромок листовой заготовки при производстве труб большого диаметра для магистральных трубопроводов // Известия вузов. Черная металлургия. 2011. № 9. С. 45-49.

25. Шинкин В. Н., Коликов А. П. Моделирование процессов экспандирования и гидроиспытания труб большого диаметра для магистральных трубопроводов // Производство проката. 2011. № 10. С. 12−19.

26. Шинкин В. Н., Коликов А. П., Барыков А. М. Технологические расчеты процессов производства труб большого диаметра по технологии SMS Meer // Металлург. 2011. № 11. С. 77−81.

27. Shinkin V. N., Kolikov A. P. Simulation of the shaping of blanks for large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 1. P. 61-66.

28. Shinkin V. N., Kolikov A. P. Elastoplastic shaping of metal in an edge-ending press in the manufacture of large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 6. P. 528-531.

29. Шинкин В. Н., Барыков А. М., Коликов А. П., Мокроусов В. И. Критерий разрушения труб большого диаметра при несплавлении сварного соединения и внутреннем давлении // Производство проката. 2012. № 2. С. 14−16.

30. Шинкин В. Н., Коликов А. П., Мокроусов В. И. Расчет максимальных напряжений в стенке трубы при экспандировании с учетом остаточных напряжений заготовки после трубоформовочного пресса SMS Meer // Производство проката. 2012. № 7. С. 25−29.

31. Шинкин В. Н. Критерий перегиба в обратную сторону свободной части листовой заготовки на трубоформовочном прессе SMS Meer при производстве труб большого диаметра // Производство проката. 2012. № 9. С. 21−26.

32. Шинкин В. Н., Мокроусов В. И. Критерий разрыва труб газонефтепроводов при дефекте раскатной пригар с риской // Производство проката. 2012. № 12. С. 19-24.

33. Shinkin V. N., Kolikov A. P. Engineering calculations for processes involved in the production of large-diameter pipes by the SMS Meer technology // Metallurgist. 2012. Vol. 55. Nos. 11-12. P. 833-840.

34. Шинкин В. Н., Федотов О. В. Расчет технологических параметров правки стальной горячекатаной рулонной полосы на пятироликовой машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2013. № 9. С. 43-48.

35. Шинкин В. Н., Барыков А. М. Расчет технологических параметров холодной правки стального листа на девятироликовой машине SMS Siemag металлургического комплекса стан 5000 // Производство проката. 2014. № 5. С. 7-15.

36. Шинкин В. Н. Расчет технологических параметров правки стального листа на одиннадцатироликовой листоправильной машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2014. № 8. С. 26-34.

37. Шинкин В. Н., Барыков А. М. Расчет формы трубной заготовки при гибке на кромкогибочном и трубоформовочном прессах фирмы SMS Meer при производстве труб большого диаметра по схеме JCOE // Производство проката. 2014. № 12. С. 13−20.

38. Шинкин В. Н., Борисевич В. Г., Федотов О. В. Холодная правка стального листа в четырехроликовой листоправильной машине // В сборнике: Глобализация науки: проблемы и перспективы. Том 2. - Уфа: Башкирский государственный университет, 2014. - С. 119-121.

39. Шинкин В. Н. Математическая модель правки тонкого стального листа на пятнадцатироликовой листоправильной машине линии поперечной резки фирмы Fagor Arrasate // Производство проката. 2015. № 1. С. 42−48.

40. Шинкин В. Н., Барыков А. М. Гибка стального листа на трубоформовочном прессе при производстве труб большого диаметра // Сталь. 2015. № 4. С. 38−42.

41. Шинкин В. Н. Производство труб большого диаметра по схеме JCOE фирмы SMS Meer для магистральных трубопроводов // Актуальные проблемы гуманитарных и естественных наук. 2015. № 3-1. С. 64-67.

42. Шинкин В. Н. Расчет технологических параметров кромкогибочного пресса фирмы SMS Meer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 4-1. С. 114-119.

43. Шинкин В. Н. Математический критерий возникновения гофра при формовке стальной листовой заготовки на кромкогибочном прессе SMS Meer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 5-1. С. 96–99.

44. Шинкин В. Н. Расчет усилий трубоформовочного пресса SMS Meer при изгибе плоской толстой стальной заготовки при производстве труб большого диаметра // Актуальные проблемы гуманитарных и естественных наук. 2015. № 6-1. С. 115–118.

45. Шинкин В. Н. Оценка усилий трубоформовочного пресса SMS Meer при изгибе стальной цилиндрической заготовки // Актуальные проблемы гуманитарных и естественных наук. 2015. № 7-1. С. 74-78.

46. Шинкин В. Н., Барыков А. М. Сила давления пуансона трубоформовочного пресса SMS Meer при изгибе частично изогнутой толстой стальной заготовки // Актуальные проблемы гуманитарных и естественных наук. 2015. № 8-1. С. 78-83.

47. Шинкин В. Н., Барыков А. М. Математический критерий перегиба стальной заготовки на трубоформовочном прессе SMS Meer // Актуальные проблемы гуманитарных и естественных наук. 2015. № 9-1.