Инновационные методики системы «бережливого производства» как элементы «потока создания ценности» для потребителя

Авторы: Владыкин Анатолий Анатольевич, Вилисова Ирина Михайловна

Рубрика: 14. Экономика и организация предприятия, управление предприятием

Опубликовано в

III международная научная конференция «Экономическая наука и практика» (Чита, апрель 2014)

Дата публикации: 12.02.2014

Статья просмотрена: 1895 раз

Библиографическое описание:

Владыкин, А. А. Инновационные методики системы «бережливого производства» как элементы «потока создания ценности» для потребителя / А. А. Владыкин, И. М. Вилисова. — Текст : непосредственный // Экономическая наука и практика : материалы III Междунар. науч. конф. (г. Чита, апрель 2014 г.). — Т. 0. — Чита : Издательство Молодой ученый, 2014. — С. 109-113. — URL: https://moluch.ru/conf/econ/archive/94/5100/ (дата обращения: 26.04.2025).

Производственный процесс современного предприятия представляет собой сложный механизм превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям общества. Главной задачей производственной системы при этом становится непрерывное совершенствование «потока создания ценности» для потребителя, в основе которого лежит рациональное сочетание во времени и в пространстве всех основных, вспомогательных и обслуживающих производств. Это позволяет выпускать продукцию при минимальных затратах труда и от этого зависят экономические показатели и результаты производственно — хозяйственной деятельности предприятия, в том числе себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств. Вместе с тем на многих предприятиях одним из главных вопросов является вопрос эффективности производственных процессов с точки зрения длительности производственного цикла. Существует необходимость затрачивать массу усилий на координацию всех вспомогательных и обслуживающих производств для бесперебойного обеспечения основного производства сырьем, электроэнергией, а также своевременное обслуживание оборудования, складирование, транспортировку. Ситуация с выходом из строя оборудования на одном технологическом этапе приводит к вероятности остановки всего цеха.

Отсюда, организация бесперебойного эффективного производственного цикла на предприятии приобретает особую актуальность и значимость для оптимизации затрат и достижения наилучших конечных результатов.

Науке известны системы и механизмы, позволяющие выполнить большинство задач производства с наибольшей эффективностью. Одной из таких систем является система «Бережливого производства» (Lean manufacturing), в основе которой заложены принципы активизации мыслительной деятельности персонала, эффективного управления ресурсами, концентрации на нуждах заказчика. Под «бережливым производством» понимается концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь [1]. Основная цель системы — снижение издержек. Технологии «Бережливого производства» включают оптимизацию производственных процессов, постоянное улучшение качества продукции при неизменном сокращении затрат. Концепция предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на рынок. Поэтому внедрение элементов данной технологии на предприятии ЗАО «Полистил» и связанные с этим процессом социально-экономические взаимоотношения вызвали наш интерес и стали предметом проводимого исследования.

Целью исследования является определение возможности и необходимости применения на предприятии ЗАО «Полистил» инновационных методик системы «бережливого производства» с точки зрения непрерывности потока создания ценности для потребителя.

Задачи, поставленные при исследовании, выражены следующим перечнем:

1. Рассмотреть эффективность применения элементов «бережливого производства» на других предприятиях в разных отраслях.

2. Выявить проблемные участки производственного процесса электрооцинкования стального проката на одной из линий ЗАО «Полистил».

3. Обосновать потребность применения инновационных методик системы «бережливого производства» в производственном процессе электрооцинкования стального проката.

В настоящее время наиболее успешные западные промышленные предприятия пользуются методологией социотехнического подхода совершенствования производственных процессов, предусматривающего активное включение человеческого фактора в технологические процессы. В современной мировой практике представлен широкий спектр методик, в составе таких систем, как:

- «ТОС» (Theory of Constraints — Теория Ограничений Систем, ориентированная на поиск выявление и устранение ключевых проблем и ограничений),

- «MRP» (Material Requirement Planning — система планирования потребностей в материалах),

- «Канбан» (вытягивающее производство);

- Кайдзен» (непрерывное совершенствование),

- «Пока-Екэ» (защита от ошибок);

- «Муда» (процесс устранения потерь);

- система «OEE» (Overall Equipment Efficiency — Общая Эффективность Оборудования, объединяющая производительность + доступность + качество);

- «Система 5S» (организация рабочего места в общей зоне производственного цикла);

- «ТРМ» (Total Productive Maintenance — система всеобщего ухода за оборудованием);

- система «BSC» (Balanced Scorecard — система сбалансированных показателей, направленная на достижение взаимосвязи стратегических замыслов и решений с практическими методами их реализации);

- «KPI» (Key Performance Indicator — ключевые показатели эффективности, являющиеся измерителями достижимости целей, а также характеристиками эффективности бизнес-процессов и работы каждого отдельного сотрудника) и др.

В заявленных методиках много ценных практических рекомендаций по применению опыта инновационных моделей менеджмента, обобщенных в таких системах, как «7S» (система непрерывного совершенствования и достижения успеха) и «Шесть сигм» (эффективный конечный результат) [2,3,4,5]. При поэтапном, комплексном использовании указанных систем зарубежные предприятия добиваются значительных результатов в решении особо-значимых, ключевых проблем производства, таких как:

- сокращение простоев из-за несвоевременной доставки комплектующих и требуемых материалов к рабочим местам;

- сокращение площадей, занятых продукцией, готовой к отправке потребителю, а также запасами материалов и комплектующих;

- нехватка механизмов и оборудования для перемещения материалов и комплектующих;

- сокращение производственного цикла изготовления продукции.

Опыт внедрения методик «Lean Manufacturing» на ряде предприятий России позволил многим из них выйти на качественно-новый уровень организации производства и управления, обеспечив высокие показатели производительности труда, снижения брака и оптимизации затрат. Так, например, В Республике Татарстан около 80 предприятий различных отраслей промышленности осуществляют внедрение элементов методики «Бережливое производство».

Одним из таких предприятий является — производственное объединение «Завод имени Серго» (компания POZIC). [6] В результате внедрения программы «Бережливое производство POZIS» как ключевой стратегии компании экономический эффект составил 2349,5 тыс. руб., суммарный эффект от всех мероприятий (энергосбережение, снижение материалоемкости, применение инновационных технологий) составил 23 млн. руб. [4].

Еще одним ярким примером эффективного внедрения «бережливого производства» — предприятие «Спартак». Применение методики «бережливого производства» позволило сократить производственные площади на 1363 м2, снизить цикл создания нового продукта (разработка и внедрение) на 30 %, сократить время переналадки на отдельных участках производства на 15 %, произошел рост производительности труда на 10–14 %. Одним из масштабных проектов по внедрению лин-технологий на предприятиях Татарстана стал проект «Маяк» на ОАО «КАМАЗ». В результате реализации проекта «Маяк» производительность труда на автомобильном заводе автогиганта повышена на 49 %. Экономический эффект в течение срока реализации проекта составил 629 млн. рублей [6].

Помимо вышеперечисленных компаний проекты «бережливого производства» ведутся в более 200 предприятиях России. Эти примеры дают основание сделать вывод, что на данный момент система «бережливое производство» является наиболее эффективной формой организации производства в промышленности. С ее помощью предприятие повышает уровень конкурентоспособности, эффективность работы, увеличивает производительность труда, фондоотдачу и коэффициент использования производственных мощностей.

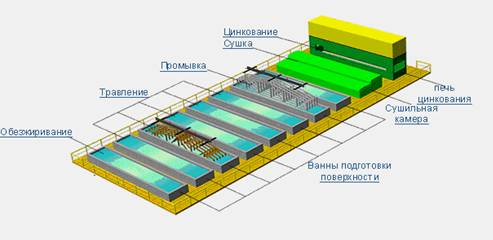

С целью проверки гипотезы в качестве объекта исследования было выбрано ЗАО «Полистил» — одно из дочерних предприятий, входящих в состав ОАО «АК ЛМЗ» г. Лысьва Пермского края. Выпускаемая предприятием продукция — стальной оцинкованный лист является особо значимым продуктом для автомобильной промышленности и других машиностроительных производств, а также строительной отрасли. [7]. ЗАО «Полистил» применяет технологию электролитического оцинкования тонколистового проката. На агрегатах ЗАО «Полистил» возможно нанесение электролитическим способом цинка, как самостоятельного покрытия, а также с последующим нанесением на него полимерных покрытий. Производственная структура изготовления проката с защитными покрытиями показана на (рисунке 1).

Рис. 1. Технологический цикл цинкования на ЗАО «Полистил»

Технологический процесс производства электрооцинкованного проката (ЭЦ) на ЗАО «Полистил» проводится в соответствии с ГОСТ 24297–87 и состоит из следующих основных операций:

1. Разматывание и выпрямление

2. Предварительная химическая подготовка

3. Сушка

4. Оцинкование листа

5. Упаковка автолиста

Благодаря используемой технологии цинкования ЗАО «Полистил» является единственным предприятием, способный цинковать стальной листовой прокат толщиной 0,22 мм.

Вместе с тем, при казалось бы достаточно высоком уровне организации производства, ряд операций технологического процесса оцинкования стального листа не обеспечивают «потока создания ценности» для потребителя, т. е. являются своего рода потерями — бесполезными повторяющимися действиями, приводящими к росту затрат, снижению производительности, увеличению себестоимости выпускаемой продукции [7]. Так, например, нами была расчитана общая продолжительность производственного цикла обработки детали, которая составила 10590 мин. Процесс состоит из одиннадцати основных операций, при этом оперативное время, то есть время создания ценности детали, составляет всего 510 мин.(таблица 1). В процентном выражении это значение составляет лишь 4,8 %! Наблюдается явная неэффективность и непроизводительность технологического цикла. Производственные потери заставляют задуматься о необходимости оптимизации процесса во времени и пространстве.

Таблица 1

Анализ параметров текущего состояния производственного процесса

|

Время на операцию, мин |

Удельный вес, % |

|

|

Разгрузка |

120 |

1,1 |

|

Разматывание |

30 |

0,3 |

|

обезжиривание |

30 |

0,3 |

|

травление |

18 |

0,2 |

|

мойка |

114 |

1,1 |

|

оцинкование |

90 |

0,8 |

|

время естественных процессов |

18 |

0,2 |

|

упаковка |

90 |

0,9 |

|

Хранение (7 дней) |

10080 |

94,7 |

|

Производственный контроль |

10 |

0,1 |

|

Контроль ОТК |

25 |

0,2 |

|

Транспортировка на входной участок |

10 |

0,1 |

|

Транспортировка на склад готовой продукции |

10 |

0,1 |

|

ИТОГО |

10645 |

100 |

Из таблицы видно, что самое значительное непроизводительное время выпадает на операцию хранения — она длится 10080 мин. и занимает 94,7 % общего времени процесса. На практике при выполнении каждой из операций мы также наблюдаем потери в виде непроизводительных затрат времени, материальных ресурсов, производственных и складских площадей. Особенно острая проблема «потока создания ценности» возникает на складе черного металла и готовой продукции. При хранении тратится необоснованно много времени, что делает процесс нерациональным, имеющим низкую ценность.

На основании полученных данных нами для руководства предприятием была составлена карта потока создания ценности при параметрах будущего (желаемого) состояния производственного процесса с учетом внедрения системы «5S» (таблица 2).

Таблица 2

Карта потока создания ценности будущего(желаемого) состояния производственного процесса

|

№ п.п |

13 |

12 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

Итого |

||

|

Действие, операции |

Хранение |

Транспортировка на склад готовой продукции |

Упаковка |

Контроль ОТК |

Время естественных процессов |

Производственный контроль |

Оцинкование |

Мойка |

Травление |

Обезжиривание |

Разматывание |

Транспортировка на входной участок |

Разгрузка |

|||

|

Время создания ценности |

мин. |

90 |

18 |

90 |

114 |

18 |

30 |

30 |

110 |

500 |

||||||

|

Время в течение, которого ценность не создается |

Транспортировка |

мин. |

8 |

7 |

15 |

|||||||||||

|

Контроль |

мин. |

15 |

5 |

20 |

||||||||||||

|

Хранение |

мин. |

7200 |

7200 |

|||||||||||||

|

Общее время выполнения операции |

мин. |

7200 |

8 |

90 |

15 |

18 |

5 |

90 |

114 |

18 |

30 |

30 |

7 |

110 |

7735 |

|

|

Количество операторов |

чел. |

2 |

1 |

1 |

1 |

2 |

2 |

2 |

11 |

|||||||

Чтобы достичь намеченных показателей, потребовалось внедрить ряд дополнительных инструментов «бережливого производства» [8]. Так для сокращения количества операторов проведен хронометраж работы операторов на всех рабочих местах, выделена непроизводительная ручная работа оператора и машинное время работы оборудования.

Кроме этого был разработан «стандарт работы оператора» с применением следующих способов:

1. Организация своего рабочего места так, чтобы тратилось меньше времени на поиски материала и инструментов;

2. Улучшение эксплуатации оборудования, его обслуживания с целью уменьшения числа поломок (дефектов). Для этого необходимо каждый день думать о том, как избежать крупных поломок, осваивать навыки мелкого ремонта, налаживать контакт с ремонтными бригадами;

3. Выполнение конкретных улучшений процессов, снижающих потери времени и повышающие эффективность.

Для сокращения времени переналадки оборудования были использованы элементы системы SMED(быстрая переналадка).

Для сокращения простоев из-за неисправности оборудования были предложены к внедрению элементы системы TPM(всеобщего ухода за оборудованием), а для сокращения незавершенного производства, простоев из-за несвоевременной доставки материалов и комплектующих, принципы Канбан и POKA YOKA.

В результате проводимых мероприятий общая продолжительность производственного цикла сократилась на 2855 мин. Доля производительного времени выполнения тех же тринадцати операций производственного процесса возросла с 4,7 % до 6,5 %. Ценность потока увеличилась в 1,5 раза. И хотя среди непроизводительных затрат производственного процесса доминирующее значение по-прежнему занимает время хранения, однако его доля в общем процессе снизилась на 23,3 % и составила 71,4 %. Анализ промежуточных расчетов показывает, что в составе непроизводительных затрат она также сократилась, и в будущем состоянии должна составить 68,78 % вместо 85,4 % (таблица 3).

В таблице не указываются данные по экономическому эффекту от внедряемых мероприятий, поскольку параметры процесса не были оценены в денежном выражении. В силу этого, проведение финансового анализа оказалось затруднительным. Подобное исследование требует дополнительных данных и может быть выделено в отдельное направление рассматриваемого производственного процесса.

Таблица 3

Сравнительный Анализ параметров текущего и будущего состояния производственного процесса

|

Параметры |

Ед. измер. |

Текущее состояние |

Будущее состояние |

|

Время создания ценности (сокращение времени на упаковку, разгрузку) |

Мин. |

510 |

500 |

|

Транспортировка |

Мин. |

20 |

15 |

|

Контроль (ультразвуковой дефектоскоп) |

Мин |

35 |

20 |

|

Хранение (новые поставщики) |

сек. |

10080 |

7200 |

|

Общее время выполнения операции |

сек. |

10590 |

7735 |

|

Количество операторов |

чел. |

14 |

11 |

|

Экономический эффект |

ХХХХХ |

ХХХХХ |

|

Следует обратить внимание на тот факт, что внедряемые элементы системы «бережливого производства» — лишь небольшая часть программы мероприятий, нацеленных на сокращение потерь при транспортировке, инвентаризации, перепроизводстве и возможном браке.

Дальнейшая работа, связанная с поэтапным внедрением всего комплекса инновационных методик, безусловно поможет предприятию избежать ненужных перемещений оборудования и персонала и позволит уделить больше внимания вопросам качества производимой продукции. Причем такой подход к организации производства подразумевает до 80 % организационных мер и только на 20 % требует привлечения инвестиций, и то является примером интенсификации технологических процессов в условиях реализации эффективных принципов производственного менеджмента.

Литература:

1. Вэйдер, М. Инструменты бережливого производства: мини-рук. по внедрению методик бережливого пр-ва / Майкл Вэйдер; пер. с англ. А. Баранов, Э.Башкардин. — 2-е изд. — М.:Альпина Бизнес Букс, 2006. –124 с.

2. Детмер У. Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию.-М.: Альпина Бизнес Букс.-2007.-444с.

3. Канбан для рабочих: пер. с англ. / группа разработчиков изд-ва Productivity Press. Предисл. Вячеслава Болтрукевича и Инги Полеско. — М.: Ин-т комплекс. стратег. исслед.- 2007. — 125 с.

4. Рамперсад, Х. К.TPS-Lean Six Sigma: новый подход к созданию высокоэффективной компании / Х. Рамперсад, А. Эль-Хомси: пер. с англ. ООО «Переводим» под науч. ред. В. Л. Шпера. — М.: Стандарты и качество, 2009. — 415 с.

5. Подсчитай муду! // Методы менеджмента качества — 2008. –№ 2. –С.59–61

6. Н. С. Давыдова, Ю. П. Клочков. Модель управления внедрением системы «бережливое производство» на предприятии //вестник удмуртского университета. 2012. № 4

7. Официальный сайт ЗАО «Полистил».- [Электронный ресурс].- Режим доступа: http://www.aklmz.ru/polysteel (дата обращения 20.10.2013)

8. Панина Ф. Ю., Федоськина Л. А. Построение карты потока создания ценности в системе бережливого производства: практический подход.- [Электронный ресурс]. -Режим доступа: http://www.up-pro.ru/imgs/library/production_management/lean/karta-cennosti (дата обращения 12.10.2013)