Прогнозирование прочности шлифовального круга по прочности исходной абразивной массы

Авторы: Полканов Евгений Георгиевич, Горин Николай Андреевич

Рубрика: 7. Машиностроение

Опубликовано в

Дата публикации: 03.10.2014

Статья просмотрена: 99 раз

Библиографическое описание:

Полканов, Е. Г. Прогнозирование прочности шлифовального круга по прочности исходной абразивной массы / Е. Г. Полканов, Н. А. Горин. — Текст : непосредственный // Современные тенденции технических наук : материалы III Междунар. науч. конф. (г. Казань, октябрь 2014 г.). — Казань : Бук, 2014. — С. 53-55. — URL: https://moluch.ru/conf/tech/archive/123/6336/ (дата обращения: 26.04.2025).

Современная тенденция перехода от унифицированного абразивного инструмента к применению составов и свойств адресного исполнения, ориентированных на конкретные операции абразивной обработки деталей, способствует существенному повышению их производительности и качества. Реализация этой безусловно прогрессивной тенденции в производстве абразивного инструмента требует расширения номенклатуры выпускаемой продукции по ее характеристикам и эксплуатационным свойствам [1, 2].

Технологический цикл отработки одного состава абразивно-керамической композиции, который включает в себя подготовку формовочной массы, прессование различных по назначению образцов для оценки технологичности, твердости, прочности и др., их сушку, обжиг, последующая механическая обработка и контрольные испытания может занимать 15–20 дней [3, с.167–187].

Для возможного снижения трудоемкости и сроков создания новых абразивно-керамических композиций в работе предложена и исследована идея взаимосвязи их прочности в сыром и обожженном виде.

В случае выявления корреляции прочности заформованных образцов на начальном этапе исследования их свойств с прочностью образцов, имитирующих реальный конечный продукт, можно было существенно сократить объем экспериментальных работ и сузить направления поиска оптимальных составов абразивно-керамических композиций.

Методика и условия проведения экспериментов. Прочность сырца на изгиб σи определялась по методике ДОТИ на заформованных брусках с размерами 250х35х10 мм [4, с. 50–52]. Разрывная прочность σр оценивалась при разрушении специальных обожженных образцов — “восьмерок” на разрывной машине УМ-500.

Прочностные свойства исследовались на различных составах абразивно-керамических композиций на основе электрокорунда белого марки 25А зернистостью F80. Объемное содержание абразива в формовочной массе изменялось от 50 % (номер структуры 6) до 34 % (номер структуры 14). Содержание керамической связки марки К5 в исследованных составах массы варьировалось от 5 до 17 % объема.

Всего было разработано и заформовано 25 вариантов состава абразивно-керамической массы, из которых были изготовлены и испытаны по 3 образца на изгиб сырца и разрыв “восьмерки”.

Все варианты массы имели сложный многокомпонентный состав из абразивного зерна, керамической связки, порообразователей в виде молотых фруктовых косточек и алюмосиликатных микросфер, клеящих и увлажняющих добавок.

Составы, которые изучались на предмет их прочностных свойств, ориентированы для применения в шлифовальных кругах для профильной обработки хвостовиков турбинных лопаток из жаропрочных никелевых сплавов, зубчатых колес и фасонного инструмента из закаленных высоколегированных сталей и др.

При статистической обработке полученных экспериментальных данных были использованы рекомендации, содержащиеся в работе [5, с. 42–43].

Математические модели связи разрабатывались с помощью специальных компьютерных программ многофакторного корреляционного и регрессионного анализа. В качестве критериев адекватности математической модели опытным данным были приняты коэффициент множественной корреляции (КМК), критерий Фишера F-критерий адекватности модели, остаточная дисперсия (ОД).

Вид модели выбирался в соответствии с выбранными критериями по степени наилучшего приближения. Разработанные модели представляют собой уравнения многофакторной регрессии в виде логарифмических полиномов первого или второго порядка.

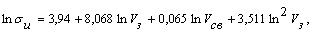

Полученные результаты и их обсуждение. На рис. 1. показано изменение прочности на изгиб при увеличении структурности абразивно-керамической массы, соответствующим уменьшению в ее составе абразива от 50 до 34 % или почти в 1,5 раза. Отмечается общая тенденция на уменьшение значений прочности σи свариативностью, обусловленной изменением содержания керамической связки.

Корреляционным анализом установлено, что прочность заформованного образца тесно связана с содержанием абразивного зерна (коэффициент парной корреляции R равен 0,87) и практически слабо зависит от содержания керамической связки (R=0,097).

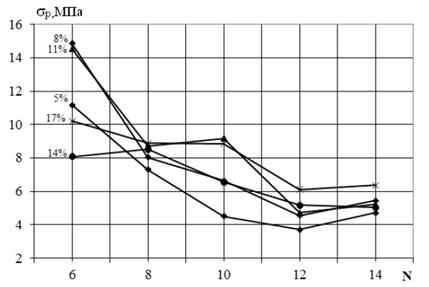

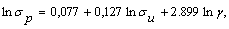

Статистическим обобщением экспериментальных данных, приведенных на рис.1, получена следующая модель связи

(1)

(1)

где Vз и Vсв — соответственно объемное содержание абразивного зерна и керамической связки.

Адекватность полученной модели (1) высокое: КМК=0,986; Fкр=29,832 и ОД=0,215.

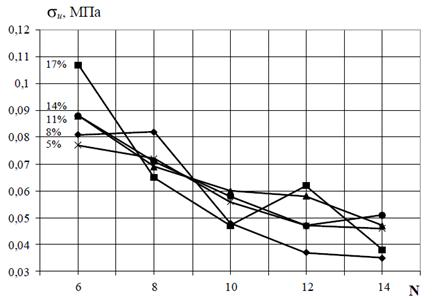

Характер изменения прочности на разрыв σр обожженных образцов из исследованных вариантов абразивно-керамических масс (рис. 2) аналогичны закономерности σи (N), показанной на рис. 1.

Рис. 1. Прочность на изгиб сырца абразивной массы из электрокорунда белого зернистостью F80 с содержанием керамической связки от 5 до 17 % в зависимости от номера структуры

Корреляционным анализом данных, показанных на рис. 2, также выявлена более тесная связь разрывной прочности σр ссодержанием абразива Vз (R=0,801), но чуть более значимое влияние содержания керамической связки Vсв (R=0,228).

Рис. 2. Предел прочности на растяжение образцов из электрокорунда белого зернистостью F80 с содержанием связки от 5 до 17 % в зависимости от номера структуры

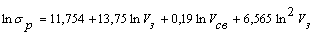

Вид регрессионной модели связи σр (Vз, Vсв) также аналогичен (1)

(2)

(2)

с высоким качеством адекватности: КМК=0,879; Fкр=25,092 и ОД=0,246.

Основываясь на выявленном общем характере зависимости прочности заформованного и обожженного образцов от структурности абразивно-керамической массы и аналогичной тесноте связи исследованных ее прочностных характеристик с содержанием абразива и керамической связки, можно предположить о существовании достаточно тесной корреляционной связи разрывной прочности образцов после обжига с их прочностью после формования.

Для формирования обеих прочностных характеристик велика роль объемного содержания абразива Vз, с уменьшением которого прочность заметно снижается. Для них также характерно относительно невысокая статистическая значимость в сравнении с Vз содержания керамической связки Vсв. Даже в случае оценки прочности обожженных образцов, на величину которой количество связки безусловно влияет прямым образом, роль абразивного зерна сохраняет свою доминантность.

Регрессионным и корреляционным анализом экспериментальных данных по прочности заформованных и обожженных образцов было установлено следующее. Между опытными значениями σр и σи теснота связи оценивается коэффициентом корреляции, равным 0,711, что можно признать статистически значимым.

Регрессионные модели связи были разработаны в двух вариантах:

(3)

(3)

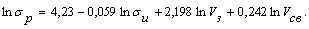

(4)

(4)

В модель связи σр (σи) по формуле (3) добавлен обобщенный параметр формовочной массы — ее плотность γ. Адекватность модели (3) опытным данным подтверждается, например, величиной КМК=0,818, погрешностью отклонения в диапазоне от 4 до 33,4 % со средней величиной, равной 17,8 %

По модели (3) по известным значениям σи и γ, установленных экспериментальным путем, можно априорно прогнозировать прочность на разрыв σр.

Более точный прогноз разрывной прочности можно получить при известных данных по содержанию абразива и керамической связки в составе формовочной массы и ее прочности на изгиб.

По модели (4) можно получить более точную оценку разрывной прочности σр, так как критерии ее адекватности опытным данным более высоки, чем для модели (3). Они составили: КМК=0,84; Fкр=8,398 и ОД=0,357. Погрешность отклонения лежит в диапазоне от 0,03 до 32,9 % со средней величиной 16,7 %.

Разработанные модели (3) и (4) справедливы для исследованных диапазонов значений σи = 0,035–0,107 МПа и σр = 4,56–14,85 МПа. Указанные диапазоны, в которых две прочностные характеристики уменьшаются практически в одном масштабе — в 3,06 раз для σи и в 3,26 раз для σр, свидетельствуют о их конгруэнтности и одинаковом характере влияния состава массы на их значения, которые отличатся в 130–140 раз.

Заключение. Выявлена статистически значимая корреляция между прочностью на разрыв образцов из обожженной высокоструктурной абразивно-керамической массы и прочностью на изгиб заформованных образцов. Наличие установленной связи позволяет на начальном этапе исследования технологических свойств массы прогнозировать ее ожидаемые прочностные свойства, которые экспериментально определяются на завершающем этапе отработки новых рецептур.

Для количественной оценки разрывной прочности применительно к составам абразивно-керамических композиций с объемным содержанием абразива из электрокорунда белого марки 25А зернистостью F80 от 34 до 50 % и керамической связки марки К5 от 5 до 17 % разработана регрессионная модель со средней точностью расчета до 17 %.

Литература:

1. Starkov V. K. Deep grinding with continuous tool correction // Russian Engineering Research. 2010. V.30. № 12. pp. 1218–1221.

2. Старков В. К., Рябцев С. А., Горин Н. А. Повышение эффективности процессов глубинного шлифования. Под ред. В. К. Старкова — М.: ФГБОУ ВПО МГТУ «Станкин», 2012. 118с.

3. Старков В. К. Шлифование высокопористыми кругами. — М.: Машиностроение, 2007. — 688с.

4. Высокоструктурные шлифовальные круги и их эффективное применение / В. К. Старков, С. А. Рябцев, С. В. Костров и др. Под. ред. В. К. Старкова. — М.: ФГБОУ ВПО МГТУ «СТАНКИН». 2013–213с.

5. Starkov V. K., Sergushev G.N (1979). Generalized statistical models of cutting tool life. Russ. ENGNG. J., 59 (6, 1979) pp. 42–44.