Совместная задача газовой динамики и теории упругости применительно к расчету многолепестковых газодинамических подшипников с активным управлением

Авторы: Сытин Антон Валерьевич, Тюрин Валентин Олегович, Антонов Сергей Дмитриевич

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

III международная научная конференция «Актуальные вопросы технических наук» (Пермь, апрель 2015)

Дата публикации: 03.03.2015

Статья просмотрена: 344 раза

Библиографическое описание:

Сытин, А. В. Совместная задача газовой динамики и теории упругости применительно к расчету многолепестковых газодинамических подшипников с активным управлением / А. В. Сытин, В. О. Тюрин, С. Д. Антонов. — Текст : непосредственный // Актуальные вопросы технических наук : материалы III Междунар. науч. конф. (г. Пермь, апрель 2015 г.). — Пермь : Зебра, 2015. — С. 171-174. — URL: https://moluch.ru/conf/tech/archive/125/7483/ (дата обращения: 24.04.2025).

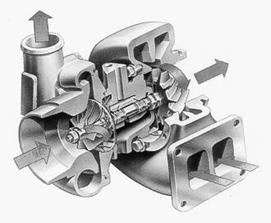

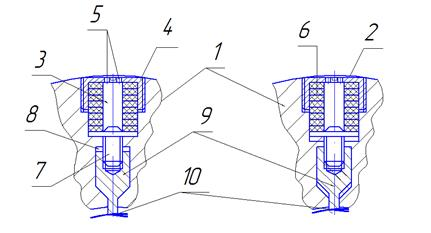

Одним из перспективных направлений развития в области динамики высокоскоростных роторов (рисунок 1) является разработка активного управления опор вала. В современном машиностроении является актуальным использование многолепестковых газодинамических подшипников (МЛГДП), отличающихся тем, что опорная поверхность образована комбинацией тонкостенных упругих элементов, покрытых антифрикционными материалами.

Рис. 1. Системы с лепестковыми газодинамическими подшипниками

Данный вид подшипников обладает рядом преимуществ перед другими видами роторно-опорных узлов, а именно:

1) возможностью достижения высоких частот вращения ротора без кардинальных изменений массогабаритных характеристик турбоагрегата, что является наиболее важно для нестационарных установок;

2) способностью к самоустановке и обладанием уникальными стабилизирующими свойствами;

3) способностью работы в условиях тепловых деформаций;

4) машины с подобными опорами обладают лучшими динамическими характеристиками, что обусловлено рассеиванием энергии колебаний ротора, силами возникающими при упругой деформации лепестков и силами трения в контактных зонах.

Помимо этого, многолепестковые газодинамические подшипники не допускают возникновения вихревой неустойчивости ротора, т. е. работают при ограниченной разбалансировке. Применение этого вида опор позволяет существенно снизить число отказов высокоскоростных турбомашин.

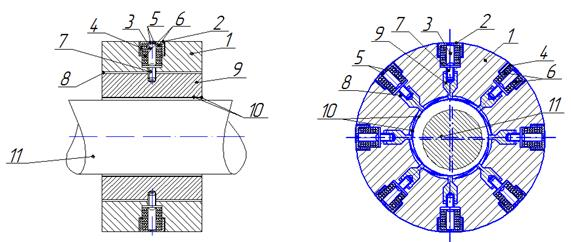

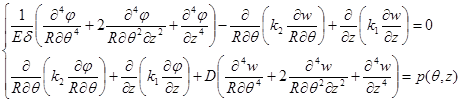

Рассмотрим расчет мультилепестковых газодинамических подшипников с активным управлением на примере одного из возможных конструктивных решений, представленном на рисунке 2.

Рис. 2. Схема многолепесткового газодинамического подшипника с активным управлением: 1. Корпус, 2. Радиальные отверстия, 3. Пьезоактуаторы, 4. Гайки, 5. Отверстия для проводов, 6. Пьезоэлементы, 7. Штифты, 8. Продольные пазы, 9. Подвижные элементы, 10. Тонкие лепестки, 11. Вал

Расчет основных характеристик подшипников скольжения предполагает: определение толщины смазочного слоя и определение полей давлений в смазочном слое. Так же необходимо описать процесс деформаций в мультилепестковом газодинамическом подшипнике.

Существенное влияние на распределение поля давлений в смазочном слое оказывает его толщина h, входящая в уравнение Рейнольдса и являющаяся функцией положения центра шипа и угловой координаты  . В связи с этим представляется необходимым подробнее остановиться на нахождении толщины смазочного слоя — функции радиального зазора.

. В связи с этим представляется необходимым подробнее остановиться на нахождении толщины смазочного слоя — функции радиального зазора.

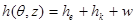

Для эксцентричного положения цапфы в радиальном многолепестковом подшипнике при отсутствии перекоса оси ротора функция радиального зазора, выглядит следующим образом

(1)

(1)

- функция радиального зазора вызванная эксцентричным положением цапфы ротора в подшипнике,

- функция радиального зазора вызванная эксцентричным положением цапфы ротора в подшипнике,  - функция радиального зазора учитывающая образованную нахлестом лепестков многоклиновую поверхность,

- функция радиального зазора учитывающая образованную нахлестом лепестков многоклиновую поверхность,  - функция прогиба,

- функция прогиба,  — угловая координата по поверхности подшипника, определяющая радиальный зазор,

— угловая координата по поверхности подшипника, определяющая радиальный зазор,  - осевая координата.

- осевая координата.

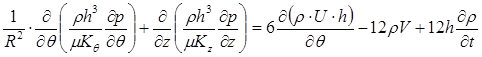

Уравнение Рейнольдса с помощью качественных оценок выводится из системы Навье-Стокса в предположении малости зазора между трущимися поверхностями, по сравнению с остальными размерами. Использование уравнения Рейнольдса является в теории газовой смазки общепринятым [4]. Влияние инерционных сил в зазоре при вращающемся роторе по сравнению с силами давления и вязкими силами мало, как и в задаче Рейнольдса для несжимаемой смазки. Поэтому определение поля давлений в конкретный момент времени представляет собой краевую задачу решения уравнения Рейнольдса (2). Обобщенное уравнение Рейнольдса, в цилиндрических координатах имеет вид:

(2)

(2)

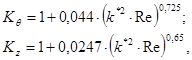

Коэффициенты турбулентности Kɵ и Kz, учитывающие влияние дополнительной турбулентной вязкости, определяются по соотношениям:

(3)

(3)

где k* — коэффициент Кармана, который может принимать различные значения k* ≈ 0.2…0.4, причем малые значения k* соответствуют малым радиальным зазорам h = 10…100 мкм. Часто рассчитывают коэффициент Кармана по эмпирической зависимости: k* = 0,125 ×Re0.07.

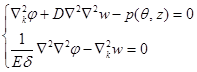

Точно описать процесс деформаций в мультилепестковом газодинамическом подшипнике позволяет теория пологих оболочек совместно с граничными условиями, основная система которой имеет следующий вид:

(4)

(4)

В основе данной теории лежат две следующие гипотезы:

- геометрическая гипотеза: оболочка принимается настолько пологой, что геометрию ее поверхности можно приближенно считать совпадающей с геометрией плоскости ее проекции;

- статическая гипотеза: в уравнениях равновесия можно пренебречь моментными членами, содержащимися в качестве коэффициентов выражения кривизны и их производные.

На основании приведенных гипотез можно получить систему уравнений для пологой оболочки [1].

(5)

(5)

Основным элементом управления рассматриваемой системы является пьезоэлектрический актуатор. На сегодняшний день существует большое количество разнообразных типов и видов пьезокерамических актуаторов из различных материалов.

а б

Рис. 3. Увеличенный вид пакетного безкорпусного пьезоактуатора со слоями в форме колец: а — при отсутствии электрического напряжения, б — при наличии электрического напряжения

Каждый вид пьезокерамики обладает определенными свойствами, поэтому перед расчетами необходимо задаться определенным материалом, исходя из требуемых параметров таких как: пьезоэлектрический модуль, коэффициенты электромеханических связей, относительная диэлектрическая проницаемость и т. п. Расчет пакетного пьезоактуатора складывается из определения основных параметров, а именно удельного перемещения и генерируемой силы.

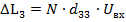

Под удельным перемещением актуатора понимают деформацию в осевом направлении под действием электрического тока. Зависимость имеет следующий вид:

, (6)

, (6)

- напряжение, подаваемое на актуатор,

- напряжение, подаваемое на актуатор,  - пьезомодуль в осевом направлении,

- пьезомодуль в осевом направлении,  - количество активных слоев в одном актуаторе.

- количество активных слоев в одном актуаторе.

Сила, которую способен развивать актуатор, называют генерируемой силой. Расчет данной силы выглядит следующим образом:

(7)

(7)

KE- жесткость актуатора,

(8)

(8)

E-модуль юнга, S — площадь, на которую распределена нагрузка, L — толщина одного активного слоя, N — количество активных слоев.

(9)

(9)

C2 — скорость распространения звука в пьезокерамике, ρ — плотность пьезокерамики.

Сравнение основных характеристик лепестковых газодинамических подшипников и других высокоскоростных подшипников показывает, что параметры первых существенно выше, а внесение в систему активного управления значительно расширяет возможности опорного узла. Многолепестковый газодинамический подшипник с активным управлением — оптимальный тип газовой опоры для турбомашин.

Статья подготовлена в рамках выполнения проекта № 9.101.2014/К проектной части государственного задания в сфере научной деятельности «Гидродинамические эффекты в напорно-сдвиговых течениях сред сложной реологии в каналах переменной геометрии» (2014–2016 гг.).

Литература:

1. Колкунов Н. В. Основы расчета упругих оболочек. –М.: Высшая школа, 1963. — 278с.

2. Панич А. Е. Пьезокерамические актуаторы. — Ростов-на-Дону: Издательство Южного Федерального Университета, 2008. — 159 с.

3. Пешти Ю. В. Газовая смазка // М.: МГТУ им. Н. Э. Баумана, 1993.– 382 с.

4. Савин Л. А. Моделирование роторных систем с опорами жидкостного трения: монография / Л. А. Савин, О. В. Соломин. — М.: Машиностроение-1, 2006. — 444 с.

5. Сытин А. В. Решение комплексной задачи расчета характеристик радиальных лепестковых газодинамических подшипников: Диссертация на соискание ученой степени кандидата технических наук. — Орел, 2008. — 201 с.