Исследование прочности паяных соединений «металлокерамика — лемешная сталь»

Авторы: Ложкин Кирилл Иванович, Добриков Вячеслав Алексеевич

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

III международная научная конференция «Актуальные вопросы технических наук» (Пермь, апрель 2015)

Дата публикации: 01.04.2015

Статья просмотрена: 414 раз

Библиографическое описание:

Ложкин, К. И. Исследование прочности паяных соединений «металлокерамика — лемешная сталь» / К. И. Ложкин, В. А. Добриков. — Текст : непосредственный // Актуальные вопросы технических наук : материалы III Междунар. науч. конф. (г. Пермь, апрель 2015 г.). — Пермь : Зебра, 2015. — С. 163-169. — URL: https://moluch.ru/conf/tech/archive/125/7796/ (дата обращения: 24.04.2025).

Для решения проблемы использования электролизеров в ремонтном производстве, в частности, для пайки металлокерамических пластин на лемех плуга необходимо исследовать механизм пайки с использованием водородно-кислородного пламени, а также прочность паяных соединений на отрыв.

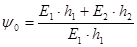

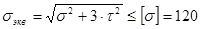

Напряженное состояние в паяном шве в нахлесточных соединениях считается плоским, и под действием внешних сил в паяном шве создаются касательные напряжения τ и нормальные напряжения σ1, σ2. Касательные напряжения составляют 0,5…0,6 от допустимых значений нормальных напряжений [3], т. е.

(1)

(1)

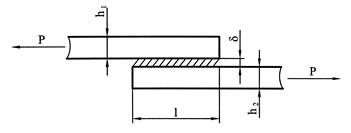

Кроме того, поскольку соединяемые детали являются закладными то необходимо произвести расчет на отрыв, при котором расчет производится по нормальным напряжениям. Концентраторы касательных напряжений будут тем выше чем выше соотношения модулей упругости соединяемых деталей Е1 и Е2 к модулю упругости припоя Е (рис.1).

Рис. 1. Нахлесточное соединение:  — длина нахлестки;

— длина нахлестки;  — толщина паяного шва;

— толщина паяного шва;  ,

,  — толщина деталей;

— толщина деталей;  — сила.

— сила.

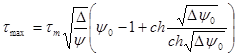

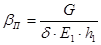

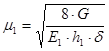

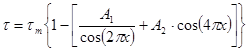

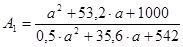

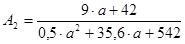

Для оценки максимального касательного напряжения  Майноласом К. [1] предложено соотношение:

Майноласом К. [1] предложено соотношение:

(2)

(2)

где

.

.

Величина концентрации напряжений  для соединения двух разнородных пластин (сталь Л-65 и металлокерамической пластины ВК-8) с использованием водородно-кислородного пламени составляет

для соединения двух разнородных пластин (сталь Л-65 и металлокерамической пластины ВК-8) с использованием водородно-кислородного пламени составляет  при

при  мм,

мм,  мм,

мм,  мм,

мм,  ГПа,

ГПа,  ГПа,

ГПа,  Па.

Па.

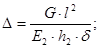

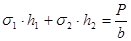

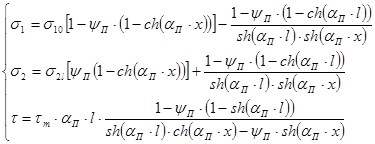

Распределение напряжений по Сажину А. М. в нахлесточных соединениях распределяются следующим образом. В соединяемых деталях возникают нормальные напряжения  и

и  и соответствующие им деформации

и соответствующие им деформации  и

и  , а в паяном шве только касательные напряжения

, а в паяном шве только касательные напряжения  (рис. 2) и соответствующие им угловые деформации

(рис. 2) и соответствующие им угловые деформации  .

.

(3)

(3)

Из условия равновесия паяного соединения получим:

;

;  (4)

(4)

; где

; где  — ширина нахлестки.

— ширина нахлестки.

Рис. 2. Характер напряженного состояния в нахлесточном соединении:  — осевое напряжение;

— осевое напряжение;  — отрывное напряжение;

— отрывное напряжение;  — касательное напряжение

— касательное напряжение

По закону Гука:

,

,  ,

,  (5)

(5)

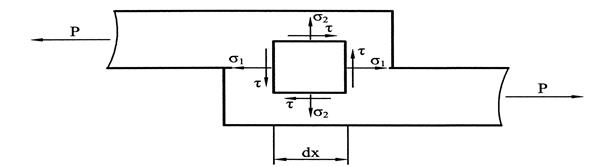

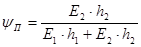

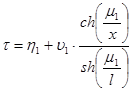

Решение уравнений (4) — (6) дает:

(6)

(6)

где  ;

;  ;

;  .

.

Решение уравнения (6) с учетом ранее полученных соотношений позволяет определить напряжения в произвольной точке паяного соединения в зависимости от координаты x.

(7)

(7)

Получим:  .

.

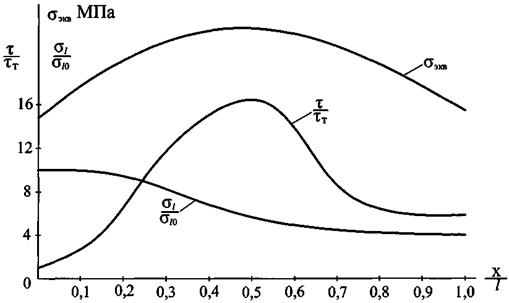

Напряжения (рис. 3) связаны с деформациями следующими соотношениями:

;

;  ;

;  ;

;  (8)

(8)

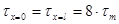

Из условия равновесия:

;

;  (9)

(9)

Рис. 3. Распределение напряжений по длине нахлестки.

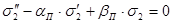

Из системы уравнений (8) — (9):

— трансцидентное уравнение (10)

— трансцидентное уравнение (10)

где  .

.

Решение уравнения (10) дает частное и общее решение для центра.

(11)

(11)

где  ;

;

где  — усилие от растяжения сплошного бруса, имеющего форму паяного соединения:

— усилие от растяжения сплошного бруса, имеющего форму паяного соединения:

кН.

кН.

Анализ соотношения (8) показывает, что наиболее прочным будет соединения с накладками у которых  . Несущая способность таких соединений в 1,31 раза больше соединения с одной накладкой. Отклонений толщины накладок в любую сторону от оптимального соотношения может уменьшить несущую способность соединения.

. Несущая способность таких соединений в 1,31 раза больше соединения с одной накладкой. Отклонений толщины накладок в любую сторону от оптимального соотношения может уменьшить несущую способность соединения.

Аналогично (7) Сажин А. М. получил формулу для расчета деталей с симметричной нахлесткой.

(12)

(12)

где  ;

;  ;

;  .

.

Все приведенные зависимости показывают хорошую сходимость результатов.

Расчеты по соотношениям для напряжений полученные различными способами согласуются друг с другом с погрешностью до 5 %, что говорит о правильности представленной модели.

Максимальные значения напряжений, полученные при расчетах на срез и отрыв в 5 раз меньше напряжений в наиболее напряженном элементе соединения, что говорит о высокой долговечности данного вида изделий.

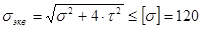

Для ВК-8 значения напряжений составляют 115÷120 МПа [2].

Результаты расчетов и их сверка по 3 и 4 теориям прочности показывает, что эквивалентное напряжение в данном паяном соединении достигают 25…28 МПа, что как показывалось выше значительно ниже предельных значений полученных в эксперименте.

III — теория прочности  МПа

МПа

IV — теория прочности  МПа

МПа

Предложенный вид соединения может выдержать превышение расчетных нагрузок в 4…5 раз, что говорит о надежности соединения при динамических воздействиях с коэффициентом динамичности ( )

)  является очень хорошим результатом.

является очень хорошим результатом.

Для подтверждения теоретических расчетов были проведены экспериментальные испытания прочности паяных соединений с использованием водородно-кислородного пламени в соответствии с требованием государственного стандарта. Испытания проводились в лабораторных условиях ОрелГАУ с использованием разрывной машины Р-20 (рис.4).

Рис. 4. Разрывная машина тип Р-20.

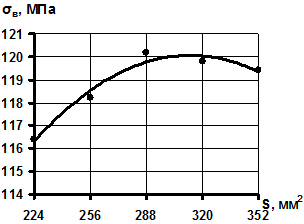

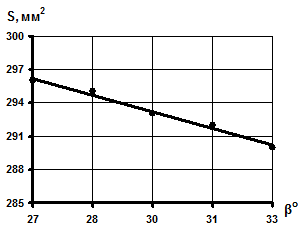

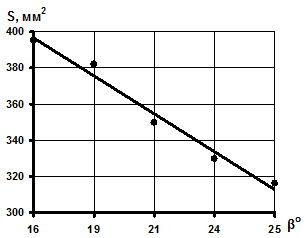

Установлено, что с увеличением площади нахлестки прочность соединения увеличивается. Рациональная площадь нахлестки 288…320 мм2 (рис. 5, б). При увеличении площади нахлестки выше приведенных значений, предел прочности снижается. Это хорошо согласуется с зависимостью площади растекания припоя от угла смачивания (рис. 6). Например для сплава ВК-8 при уменьшении угла смачивания β=16о площадь растекания увеличивается (S=395 мм2), а при увеличении β=25о площадь растекания уменьшается (S=316 мм2). Подобная зависимость характерна для лемешной стали Л-65. Полученные данные соответствуют необходимым техническим требованиям.

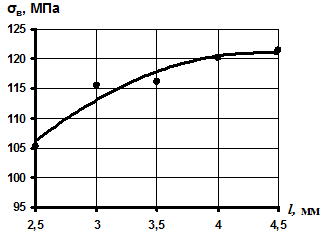

При увеличении глубины паза прочность увеличивается (рис. 4, в), рациональная глубина паза 4…4,5 мм. Указанная глубина обусловливается предельной толщиной лемеха.

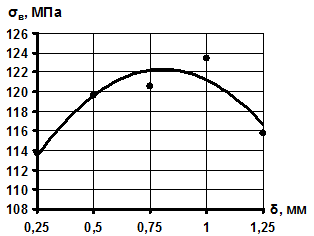

Анализ зазоров между паяными образцами (рис. 5, а) показал, что оптимальная прочность паяного соединения 123 МПа достигается при зазоре равном 1,0 мм. Рациональный зазор между паяными образцами 0,5…0,75 мм. Прочность паяного соединения составит при этом 120…121 МПа. Это связано с тем, что при зазорах свыше 0,8 мм наблюдается послойная направленная кристаллизация, приводящая к образованию трещин.

а) б)

в)

Рис. 5. Зависимость прочности σв паяного соединения образцов из металлокерамики (ВК-8) и металла лемеха (Л65) от: а) зазора между паяными образцами δ, мм, б) площади растекания припоя S, мм2, в) глубины паза l, мм.

а) б)

Рис. 6. Зависимость площади растекания от угла смачивания для материалов из металлокерамической пластины ВК-8 (а) и металла лемеха Л65 (б).

Для установления влияния основных факторов, влияющих на изменение прочности σВ, а также их взаимного влияния друг на друга, проведен полный факторный эксперимент 23. Исследуемые факторы: х1 — зазор между паяными образцами, δ, мм; х2 — площадь нахлестки металлокерамических пластин, S, мм2; х3– глубина паза, l, мм. Функция отклика у — прочность σв паяных образцов из металлокерамики (ВК-8) и лемешной стали (Л65), МПа.

Исследуемый процесс адекватно описывается уравнением регрессии:

Y=41,5649+34,4625х1+0,1767х2+8,3407хз-0,0107х1х2+3,3926x1х3+

+0,0162х2хз-22,97х12–0,0004х22–1,1493хз2 (13)

Данное уравнение достаточно точно описывает влияние факторов в зависимости от зазора между паяными образцами, глубины паза и площади нахлестки пластин.

Вычисления коэффициентов регрессии, а также других статистических показателей проводились с использованием вычислительных средств, прикладной программы Microsoft Excel. Анализ показывает, что на изменение прочности паяного соединения наибольшее влияние оказывает зазор между паяными образцами, в меньшей степени глубина паза. Влияние площади нахлестки пластин незначительно.

Из теории следует, что наиболее опасным сечением по касательным напряжениям является среднее сечение паяного шва. Максимальное нормальное напряжение на границах паяного шва, что из графика и следует (рис. 3), но наиболее опасным будет то сечение паяного шва, где велики, как касательные, так и нормальные напряжения. Данные результаты хорошо согласуются с теорией, так как полученное на практике соотношение x/l=0,45, а в теории x/l=0,5.

Наложение трех графиков (рис. 5, а, б, в) друг на друга с единым масштабом по оси абсцисс позволяет выбрать рациональные параметры площади нахлестки, глубины паза, зазора между паяными образцами по трем максимальным значениям напряжений. Сопоставление их с рисунком 3 показывает хорошую сходимость результатов по III и IV теории прочности.

Выводы

1. Анализ напряжений  ,

,  ,

,  показал, что наиболее прочным будет соединение с накладками у которых

показал, что наиболее прочным будет соединение с накладками у которых  . Несущая способность таких соединений в 1,31 раза больше соединения с одной накладкой. Отклонений толщины накладок в любую сторону от оптимального соотношения может уменьшить несущую способность соединения.

. Несущая способность таких соединений в 1,31 раза больше соединения с одной накладкой. Отклонений толщины накладок в любую сторону от оптимального соотношения может уменьшить несущую способность соединения.

2. Предлагаемый вид соединения может выдержать превышение расчетных нагрузок в 4…5 раз, что говорит о надежности соединения при динамических воздействиях с коэффициентом динамичности ( )

)  .

.

3. По данным теоретических расчетов и экспериментальных испытаний видно, что значения предела прочности различаются не значительно, а следовательно использование водородно-кислородного пламени для пайки металлокерамических пластин на лезвие лемеха для его упрочнения, не влияет на конструкционные характеристики прочности паяного соединения.

4. Приведенный полный 2-уровневый факторный эксперимент типа 23, который ставился в локальной области времени указывает, что теоретические значения предела прочности σВ практически не отличается от экспериментальных значений.

5. Для восстановления и упрочнения лемеха плуга пайкой с использованием водородно-кислородного пламени целесообразно применение сварочных установок МБВ-500, Энергия-1,5 УХЛ4, Москва-10 взамен традиционных баллонных газов (ацетилена, пропана, кислорода и др.).

Литература:

1. Гончаренко, В. В. Технология восстановления и упрочнения лемехов плугов металлокерамическими пластинами: автореф. дис… канд. техн. наук. — М., 2007–16с.

2. Пат. 2344913 Российская Федерация, МПК7 В23Р6/00, В23К1/00, А01В15/04. Способ восстановления лемехов плугов [Текст] / В. В. Гончаренко; опубл. 27.01.2009, Бюл. № 3. — 3 с.

3. Кузнецов, О. А. Прочность паяных соединений [Текст] / О. А. Кузнецов, А. И. Погалов. — М.: Машиностроение, 1987. — С. 40–41.