Применение высокотемпературной сверхпроводимости в металлургической промышленности

Авторы: Захарова Евгения Игоревна, Суюндиков Мерхат Мадениевич

Рубрика: 6. Металлургия

Опубликовано в

V международная научная конференция «Технические науки в России и за рубежом» (Москва, январь 2016)

Дата публикации: 16.12.2015

Статья просмотрена: 2651 раз

Библиографическое описание:

Захарова, Е. И. Применение высокотемпературной сверхпроводимости в металлургической промышленности / Е. И. Захарова, М. М. Суюндиков. — Текст : непосредственный // Технические науки в России и за рубежом : материалы V Междунар. науч. конф. (г. Москва, январь 2016 г.). — Москва : Буки-Веди, 2016. — С. 23-29. — URL: https://moluch.ru/conf/tech/archive/164/9257/ (дата обращения: 26.04.2025).

Открытая в 1986 году высокотемпературная сверхпроводимость нашла практическое применение в различных отраслях промышленности, в частности в энергоемкой металлургии.

Высокотемпературная сверхпроводимость (ВТСП) позволяет радикально снизить потери электроэнергии в энергетически мощных объектах металлургии, уменьшить в разы их размеры, повысить надежность и продлить срок эксплуатации электрооборудования за счет снижения старения изоляции, повысить культуру труда и экологию производства.

Рассмотрим некоторые объекты отрасли, которые доведены до промышленного использования.

Специалистами Trithor была разработана технология волочения труб из цветных металлов (медь, алюминий, бронза) при помощи линейного ВТСП электродвигателя (LIMODRAW) [1,2], имеющая целый ряд преимуществ перед традиционными для металлургии решениями.

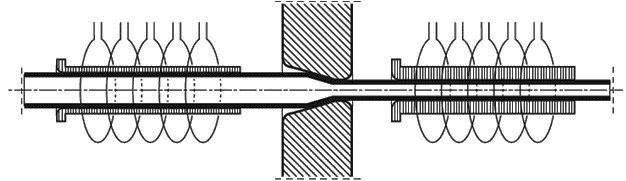

В процессе волочения при протягивании через специальные шаблоны уменьшают диаметр труб до необходимого размера (рисунок 1). При механическом волочении не исключается повреждения и разломы труб. Отсюда интерес к бесконтактному волочению с использованием электромагнитных сил. Этот революционный подход Trithor разрабатывает для Bültmann GmbH, производителя оборудования для промышленности. Технология основана на электромагнитных силах, генерируемых магнитами. В разрабатываемом устройстве LIMODRAW магниты генерируют электромагнитную волну, действующую на трубы как механические силы, приводя к бесконтактному движению трубы. ВТСП магниты могут генерировать достаточно высокие поля, улучшая характеристики системы.

Технология LIMODRAW позволяет увеличить скорости деформации, так как силы могут быть приложены как в тянущем, так и в толкающем направлении (вариант «тяни-толкай»). За счет больших линейных скоростей значительно возрастет производительность (по оценкам до 300 %) процесса.

Привод осуществляется безо всякого механического контакта, что снижает риск возникновения брака и сокращает механические нагрузки на сварные швы (для шовных труб).

Рис. 1. Схема устройства для вытягивания металлических труб с использованием ВТСП магнитов

Принцип работы LIMODRAW (рисунок 2) заключается в возбуждении в протягиваемой трубе токов при помощи ВТСП обмоток переменного тока. Так как труба находится во внешнем магнитном поле, то на нее действует сила, которая тянет ее в заданном направлении. Испытания опытного образца установки начались в 2006 г на заводе по производству ВТСП проводника компании Trithor. ВТСП магнитная система работает на переменном токе частотой 25 Гц и намотана из ВТСП ленты на основе Bi-2223 производства Trithor. Так как потери на переменном токе в ВТСП обмотках линейного электродвигателя достигают 700 Вт, то для их охлаждения используется высокопроизводительная криогенная система производства Stirling Cryogenics.

Рис. 2. Установка LIMODRAW в работе

Хотя параметры установки довольно скромны для полноценного промышленного образца: максимальное усилие 6000 H при скорости волочения 2–3 м/c, она успешно используется для волочения медных и алюминиевых труб (толщина стенки 2 мм) с диаметра 40 мм до диаметра 38,5 мм.

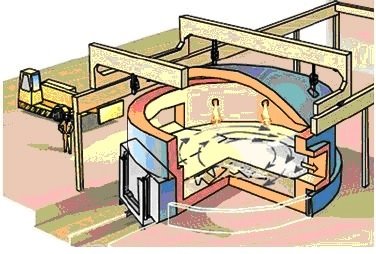

Электромагнитное перемешивание расплавленного металла начало широко использоваться в металлургии c 70-х годов прошлого века. На сегодняшний день существует целый ряд систем для магнитного перемешивания в электродуговых печах (рисунок 3) и в процессе отливки слитков (например, системы ABB SEMS и MEMS). За счет электромагнитного перемешивания удается существенно снизить температурные градиенты в электродуговых печах, что улучшает качество выплавляемого металла, сокращает длительность технологических процессов и приводит к экономии электроэнергии. Электромагнитное перемешивание при отливке слитков позволяет добиться хорошей однородности свойств по всему объему слитка и сократить число дефектов.

Рис. 3. Индуктор ABB AL-EMS на печи для выплавки алюминия

Конструктивно системы для электромагнитного перемешивания представляют собой один или несколько индукторов с медными или алюминиевыми обмотками, создающими переменные магнитные поля, вызывающие завихрения расплавленного металла. Существуют также системы с постоянным магнитным полем, тормозящие поток расплавленного металла, втекающего в кристаллизатор, для того чтобы сделать его течение турбулентным и вызвать перемешивание. Однако индукторы с медными обмотками способны создавать лишь сравнительно слабые магнитные поля. Омические потери в подобных индукторах также велики, значительная часть потребляемой мощности попусту тратится на нагрев самих обмоток. Использование в системах для электромагнитного перемешивания сверхпроводящих индукторов позволит не только существенно поднять величину магнитного поля, но и повысить КПД устройства.

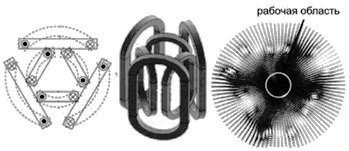

Рис. 4. Схема обмоток и распределение магнитного поля сверхпроводящего индуктора

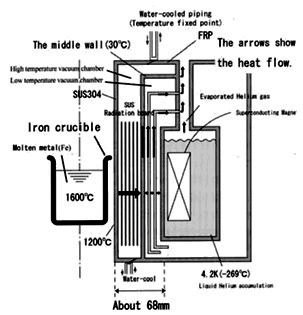

Исследовательская группа из университета Тохоку и лаборатории CRIEPI (Япония) [3,4] разработала и испытала небольшую модель индуктора для электромагнитного перемешивания расплавленного металла. Индуктор состоит из шести сверхпроводящих обмоток, включенных в трехфазную сеть таким образом, чтобы создать вращающееся магнитное поле (рисунок 4). Обмотки индуктора намотаны из сверхпроводящего провода на основе ниобий-титана и размещены в криостате с жидким гелием. В теплом отверстии криостата размещается тигель с жидким галлием, позволяющий отработать различные режимы перемешивания в комнатных условиях (температура плавления галлия 30°С).

Сверхпроводящий индуктор позволил поднять величину магнитной индукции в 10 раз по сравнению с аналогичным медным индуктором, скорость течения металла в тигле возросла при этом в 3 раза.

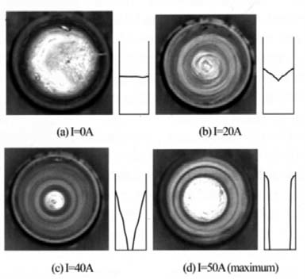

Рис. 5. Поверхность расплава при различных рабочих токах индуктора.

Удалось добиться растекания всего металла тонким слоем по стенкам тигля (рисунок 5), что недостижимо для индукторов с медной обмоткой. На основании полученного опыта исследовательская группа приступила к проектированию полупромышленной установки для электромагнитного перемешивания расплавленного металла (рисунок 6).

Рис. 6. Схема полупромышленной установки для электромагнитного перемешивания металла

В последнее время возник класс принципиально новых сверхпроводящих устройств — ВТСП индукционные нагреватели. Их использование в алюминиевом производстве принесет значительные выгоды связанные как с энергосбережением, так и с ускорением технологического цикла. Разработкой сверхпроводящих индукционных нагревателей в Европе занимается компания Zenergy Power, а также консорциум во главе с SINTEF.

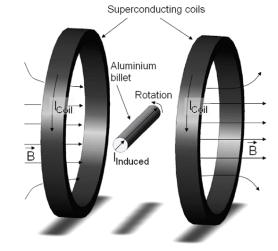

ВТСП индукционный нагреватель компании Zenergy Power (компания Zenergy Power c 2012 года называется Deutsche Nanoschicht) [5], предназначенный для разогрева алюминиевых слитков перед прокаткой, разработан и изготовлен в компании Trithor (рисунок 7). При потребляемой мощности в 0,65 МВт ВТСП нагреватель способен заменить обычный индукционный нагреватель с энергопотреблением около 1 МВт. Конструктивно индукционный нагреватель представляет собой ВТСП катушку, в магнитном поле которой вращается нагреваемый слиток. Магнитное поле приложено перпендикулярно оси вращения слитка. ВТСП катушки нагревателя намотаны из ВТСП провода на основе Bi-2223 производства Trithor. Рабочая температура обмоток составляет около 20 К.

Рис. 7. ВТСП индукционный нагреватель Zenergy Power

Преимущество данного подхода заключается в очень высоком КПД, достигающем 90 %, тогда как КПД обычных индукционных нагревателей составляет для старых моделей 35–45 % и 55–60 % для новейших образцов. Ожидаемая экономия электроэнергии составит до 43 %. ВТСП нагреватель заменит собой обычный индукционный нагреватель с медной обмоткой водяного охлаждения. Zenergy утверждает, что при полной загрузке ВТСП индукционный нагреватель за счет экономии электроэнергии и сокращения расходов на техническое обслуживание способен окупить себя за 5 лет. Также было заявлено, что стоимость ВТСП нагревателей будет сопоставима с традиционными системами [6]. Сравнение ВТСП индукционных нагревателей и традиционных индукционных нагревателей при производстве алюминия проведено в таблице 1.

Таблица 1

Сравнение ВТСП и традиционных индукционных нагревателей для генерации 1 МВт тепла при производстве алюминия

|

Параметр |

ВТСП индукционный нагреватель |

Традиционный индукционный нагреватель |

|

Стоимость 1 МВт нагревателя |

1500000 евро |

1500000 евро |

|

Эффективность |

более 90 % |

Около 55 % |

|

Эксплуатационные расходы* |

15000 евро |

50000 евро |

|

Температурная однородность |

менее 5ºC |

10ºC |

|

Площадь для размещения |

20 м2 |

200 м2 |

|

Внешнее охлаждение |

Только криокулер 0,008 МВт |

Охлаждение водой 1 МВт |

|

* 1 МВт, 7500 рабочих часов в год при стоимости электричества 0,04 евро/кВт·час |

||

Работы по созданию сверхпроводящих индукционных нагревателей для алюминиевой промышленности ведутся также в рамках проекта ALUHEAT, возглавляемого норвежской частной некоммерческой организацией SINTEF Energy Research. Она планирует разработать, изготовить и испытать на заводе опытный образец сверхпроводящего индукционного нагревателя мощностью 200 кВт (эквивалентного обычным индукционным нагревателям мощностью 300–350 кВт) [7,8]. Индукционный нагреватель ALUHEAT основан на том же принципе что и разработка Zenergy Power: алюминиевый слиток вращается со скоростью 3000 об/мин в магнитном поле перпендикулярном его оси вращения. Магнитное поле в зоне нагрева составляет 0,4–0,5 Тл. Температура нагрева слитка достигает 450–500 С, что потребовало решить целый ряд проблем технологического плана: от обеспечения вращения размягченного слитка до его последующего торможения и вынимания из нагревателя. Габариты нагреваемого слитка 0,215 × 0,6 м. В отличие от устройства Zenergy, магнитное поле создается двумя обмотками из провода на основе MgB2 производства компании Columbus Superconductors (Италия), что позволит значительно удешевить конструкцию. Бюджет проекта составляет 2,8 млн. EUR, из них 1,8 млн. выделяется Евросоюзом.

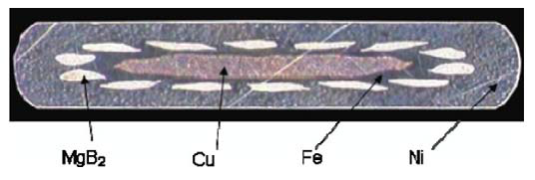

В Норвегии [9] разработкой сверхпроводниковых индукционных нагревателей занимается компания SINTEF Energy Research совместно с исследователями из университета Трондхейма и университета Тампере (Финляндия). В отличие от Zenergy, норвежские разработчики делают ставку не на ВТСП провода на основе Bi-2223, а на более дешевый MgB2. Учитывая, что рабочая температура ВТСП обмоток индукционных нагревателей Zenergy составляет 20 К, а норвежцы предполагают работать при температуре 8 К, выбор проводника на основе MgB2 представляется экономически оправданным (по крайней мере, на период до начала массового использования ВТСП 2-го поколения).

Рис. 8. Проводник на основе MgB2

Хотя SINTEF пока еще не испытала свой индукционный нагреватель на металлургическом производстве, его облик вырисовывается все более отчетливо. Для индукционного нагревателя будет использован четырнадцатижильный MgB2 проводник прямоугольного сечения (0,65 × 3,6 мм2) в железоникелевой матрице производства итальянской компании Columbus Superconductors, коммерчески доступный в виде кусков длиной 1650 м (рисунок 8).

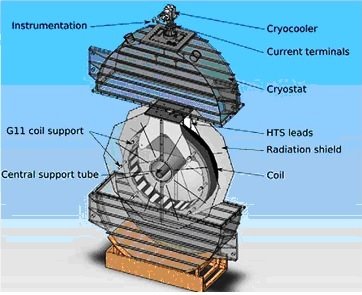

Индукционный нагреватель SINTEF имеет мощность 200 кВт и состоит из двух сверхпроводящих катушек внутренним диаметром 1100 мм, толщиной обмотки 70 мм и высотой 150 мм (рисунок 9). Индуктивность сверхпроводящей катушки составляет 10 Гн, а расход сверхпроводника для ее изготовления 8 км. Нагреваемая заготовка имеет диаметр 210 мм и длину 600 мм. Величина магнитной индукции в центре нагреваемой заготовки составляет 0,5 Тл, максимальное поле на обмотке 1,8 Тл.

Рис. 9. Схема индукционного нагревателя SINTEF

Каждая из сверхпроводящих катушек представляет собой стопку из 16 двойных галет, спаянных последовательно друг с другом. Длина спая составляет 100 мм, а его сопротивление при 30 К достигает 50 нОм. Стоит отметить, что для изготовления индукционного нагревателя в SINTEF было разработано и изготовлено все необходимое намоточное и изолировочное оборудование (Columbus Superconductors поставляет сверхпроводник без изоляции).

Готовые сверхпроводящие катушки размещаются в индивидуальных криостатах, каждый из которых охлаждается криогенной системой RDK408S производства SHI Сryogenics до температуры 8 К (рисунок 10).

Съем тепла со сверхпроводящих обмоток осуществляется при помощи медных тепловых мостов, соединяющих их с криогенными системами. Время охлаждения магнитной системы с комнатной температуры по 8 К составило около 60 часов. В ходе предварительных испытаний сверхпроводящие катушки показали свою работоспособность при рабочем токе в 185 А.

Рис. 10. Одна из сверхпроводящих катушек индукционного нагревателя в криостате

Основываясь на приведенном материале можно сделать следующие выводы:

открытие высокотемпературной сверхпроводимости (1986 г.) впервые с момента открытия явления сверхпроводимости (1911 г.) создало серьезные перспективы для широкомасштабного использования высокотемпературной сверхпроводимости в технике;

в различных мировых научных центрах (Европа, Япония) активно ведутся исследования по использования высокотемпературной сверхпроводимости в металлургической промышленности;

высокотемпературная сверхпроводимость имеет наиболее существенные преимущества в мощных, значительно токонагруженных объектах электрометаллургии, где потери активной энергии находятся на уровне десятков мегаватт;

предстоит более широкое внедрение высокотемпературной сверхпроводимости в объекты металлургии (принимая во внимание долю ВТСП-объектов электроэнергетики, доведенных до промышленной реализации: трансформаторы, генераторы, линии электропередачи, индуктивные накопителей энергии, токоограничители и т. д.).

Литература:

- J. Kellers et al., IEEE Trans. Appl. Supercond., 17, 2121 (2007).

- Сверхпроводники для электроэнергетики. Информационный бюллетень. — 2007. — Том 4, выпуск 6. — С. 7.

- H. Kasahara et al., J. Cryog. Soc. Jap., 42, 395 (2007).

- Сверхпроводники для электроэнергетики. Информационный бюллетень. — 2008. — Том 4, выпуск 3. — С. 2–3.

- Сверхпроводники для электроэнергетики. Информационный бюллетень. — 2013. — Том 10, выпуск 2. — С. 4.

- Superconductor Week, 19, no. 12 (2005).

- N. Magnusson, M. Runde, J. Phys.: Conf. Ser., 43, 1019 (2006).

- Сверхпроводники для электроэнергетики. Информационный бюллетень. — 2007. — Том 4, выпуск 6. — С. 8.

- Сверхпроводники для электроэнергетики. Информационный бюллетень. — 2011. — Том 8, выпуск 1. — С. 7–8.