Сравнительная оценка применения очистных комбайнов в метаноопасных лавах

Автор: Сапрыкина Татьяна Владимировна

Рубрика: 7. Машиностроение

Опубликовано в

III международная научная конференция «Технические науки: теория и практика» (Чита, апрель 2016)

Дата публикации: 06.04.2016

Статья просмотрена: 554 раза

Библиографическое описание:

Сапрыкина, Т. В. Сравнительная оценка применения очистных комбайнов в метаноопасных лавах / Т. В. Сапрыкина. — Текст : непосредственный // Технические науки: теория и практика : материалы III Междунар. науч. конф. (г. Чита, апрель 2016 г.). — Чита : Издательство Молодой ученый, 2016. — С. 105-108. — URL: https://moluch.ru/conf/tech/archive/165/10193/ (дата обращения: 26.04.2025).

Основной причиной взрывов метана в очистных забоях является несоответствие между объемом выделяемого метана при добыче угля и вентиляционными возможностями разжижения газа до допустимых норм.

Согласно расчетам [1] предельно допустимая производительность комбайнов по газовому фактору на сверхкатегорных шахтах не должна превышать 2500 т/сут. Однако в 2014 году среднесуточная нагрузка на комплексно-механизированный забой (КМЗ) составила 4267 т/сут. [2]. Применяемые методы дегазации разрабатываемого пласта оказываются очень затратными и малоэффективными. Комбайновая выемка угля создает проблемы не только по газовыделениям, но и по образованию угольной пыли в атмосфере лавы. Так, при норме ПДК по угольной пыли 10мг/куб.м воздуха согласно Правилам безопасности (ПБ), при работе зарубежных угледобывающих комбайнов превышение нормы ПДК происходит во много раз. В лаве, когда воздушная струя проходит через комбайн, невозможно смотреть навстречу воздушной струе. Угольной пыли так много, что лицо полностью забивается ею, нет возможности ни смотреть, ни дышать. Угледобывающие комбайны, создающие такую запыленность, не должны применяться.

Существование ограничения по рабочей скорости подачи угледобывающих комбайнов всегда учитывалось в руководящих документах угольной промышленности. Однако в настоящее время очистные забои в России (даже на сверхкатегорных шахтах по газу) оснащены комбайнами, в которых рабочая скорость подачи составляет 15–30 м/мин.

Согласно регламентированному руководству [3] для расчета максимальной нагрузки на очистную выработку в действующих шахтах необходимо знать суточную добычу угля, среднее метановыделение и максимальный расход воздуха, который можно подать в выработку по условиям вентиляции.

Опыт работы шахт и проведенные нами исследования показывают, что средние величины суточной добычи угля и метановыделения не характеризуют степень газоопасности шахт при добыче угля высокопроизводительными комбайнами, т. к. газовая ситуация при этом изменяется от допустимой до предельной в течение нескольких минут. Поэтому возникает необходимость перехода от статического к динамическому принципу оценки газоопасности современных очистных забоев с учетом нестационарности добычи угля и выделения метана.

Анализ показывает, что в настоящее время в угольной отрасли используется около 50 отечественных и зарубежных типов механизированных крепей, при которых применяется около 30 видов добычных комбайнов. Несмотря на такое многообразие добычной техники, принципы расчета ее возможностей по добыче угля остаются одинаковыми.

В этой связи газоопасность забоев необходимо оценивать по интенсивности добычи угля, определяемой техническими возможностями добычной техники и с учетом газового фактора.

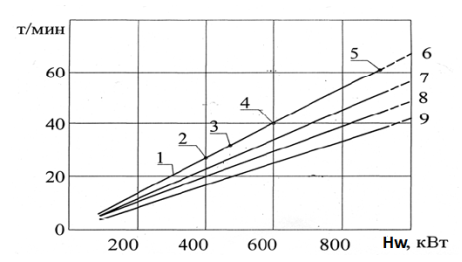

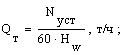

Теоретически возможная интенсивность добычи угля комбайном, в зависимости от мощности электродвигателей комбайна и удельных энергозатрат на разрушение, рассчитывается по формуле [4,с.49]:

(1)

(1)

где Qt — теоретически возможная производительность комбайна, т/мин;

Nуст — устойчивая мощность электродвигателей комбайна, кВт;

Hw — удельные энергозатраты на выемку полезного ископаемого, кВт∙ч/т.

Исследования показывают, что энергия разрушения тонны угля при коэффициенте его сопротивления разрушению изменяется от 0,25 до 1,2 кВт·ч/т (см. рисунок).

Поскольку разрушенный уголь в лаве требует погрузки на конвейер, то суммарная величина энергии разрушения и погрузки увеличивается до 0,4. Общая величина разрушения, транспортировки и доставки угля составляет по шахте 0,4 и более.

Для шахт Кузбасса величина энергии разрушения и погрузки угля на конвейер в среднем равна 0,25–0,4. При сверхмощных зарубежных комбайнах типа «Джой 4LS.9», «Джой 4LS.8», энергия разрушения и погрузки угля превышает указанные пределы в несколько раз.

По формуле (1) рассчитана технически возможная добыча угля некоторыми современными добычными комбайнами. Итоги расчетов зависимости интенсивности от удельной энергии разрушения добычи угля сведены в таблицу, где видно, что фактическая интенсивность добычи угля ниже теоретической в 5–10 раз и более, что свидетельствует об имеющихся больших технических резервах увеличения добычи угля в очистных забоях, сдерживаемых газовым фактором.

|

Мощность комбайна, кВт |

Типы выемочных комбайнов |

Интенсивность добычи угля, т/мин |

||

|

техническая, при Н |

расчетная, при Км = 0,15 |

фактическая |

||

|

300 |

1ГШ-68 |

20,0 |

3,0 |

2,9 |

|

320 |

2ГШ-68Б |

21,3 |

3,1 |

2,7 |

|

400 |

KGS-460 |

26,7 |

4,0 |

3,2 |

|

450 |

КШЭ |

30,0 |

4,5 |

2,4 |

|

500 |

ГШ-500 |

33,3 |

4,9 |

2,1 |

|

560 |

КСП |

37,3 |

5,5 |

5,2 |

|

630 |

K-700 |

42,0 |

6,3 |

5,2 |

|

900 |

4LS |

60 |

9,0 |

10,0 |

При высокой газоносности угольных пластов комбайн не может работать непрерывно длительное время, т. к. происходит отключение электроэнергии ввиду превышения концентрации метана. Поэтому коэффициент машинного времени в газообильных очистных забоях весьма низок и составляет обычно Км = 0,15–0,25. С учетом (1) интенсивность добычи по газовому фактору связывается с теоретически возможной интенсивностью зависимостью [4]:

ap =Q![]() K

K![]() , (2)

, (2)

где ap — расчетная интенсивность добычи угля по газу, т/мин;

KM — коэффициент машинного времени.

По формуле (2) рассчитана интенсивность добычи угля в очистных забоях по газовому фактору при минимальном коэффициенте машинного времени KM = 0,15 и коэффициенте удельной энергии разрушения угля Н

Установлено соответственно, что величины коэффициентов машинного времени в очистных забоях, в зависимости от их газообильности находятся в пределах 0,15–0,45. При существующей энергии разрушения увеличение мощности очистного комбайна с 300 до 900 кВт приведет к увеличению интенсивности добычи угля с 20 до 60 т/мин, т. е. в три раза. Во сколько же раз можно увеличить нагрузку на очистной забой с применением дегазации угольных пластов и увеличением за счет этого коэффициента машинного времени. Таким образом, количественно оценены два основных пути повышения эффективности работы газоопасных очистных забоев, которые требуют; увеличения удельной энергии разрушения угля и повышения коэффициента машинного времени за счет предотвращения простоев из-за газового фактора.

Заключение

- Используемая на современном этапе оценка метаноопасности высокопроизводительных очистных забоев угольных шахт, свидетельствует о наличии противоречий между возможностями добычной техники и ограничивающим ее газовым фактором.

- Фактическая интенсивность добычи угля в очистных забоях может быть повышена в три раза и более за счет увеличения энергии разрушения и во столько же раз, за счет увеличения коэффициента машинного времени.

Проведенные исследования позволяют внести коррективы в методику определения допустимой нагрузки на очистной забой и создать более безопасные условия работ в шахтах.

Литература:

- Ермолаев А. М., Егоров П. В., Ермолаев А. А. Определение предельной нагрузки на очистной забой по газовому фактору на сверхкатегорных шахтах//Уголь.2006.№ 11.С.6–7.

- Таразанов И. Г. Итоги работы угольной промышленности России за январь-декабрь 2014г.//Уголь.2015.№ 3.С.56–71

- Руководство по проектированию вентиляции угольных шахт. — Макеевка–Донбасс: МакНИИ, 1989. — С.319.

- Хорешок А. А. Горные машины и оборудование: метод. указания по выполнению курсового проекта и дипломного проекта/ А. А. Хорешок, Ю. А. Антонов, С. А. Л. Ф. Кожухов, А. М. Цехин; КузГТУ. — Кемерово, 2012. — 170с.

- Широколобов Г. В. Оценка геомеханического состояния подготовительных выработок // Вестник Кузбасского государственного технического университета № 6/2010 c.20-25