Разработка каскадного решетного сепаратора для очистки зерна

Авторы: Доноева Аюна Содномешиевна, Ямпилов Сэнгэ Самбуевич, Батуева Сэлмэг Валерьевна

Рубрика: 16. Новые технические решения

Опубликовано в

Дата публикации: 04.07.2016

Статья просмотрена: 320 раз

Библиографическое описание:

Доноева, А. С. Разработка каскадного решетного сепаратора для очистки зерна / А. С. Доноева, С. С. Ямпилов, С. В. Батуева. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы IV Междунар. науч. конф. (г. Санкт-Петербург, июль 2016 г.). — Санкт-Петербург : Свое издательство, 2016. — С. 131-133. — URL: https://moluch.ru/conf/tech/archive/166/10838/ (дата обращения: 24.04.2025).

Современные существующие технологии и технические средства для послеуборочной обработки зерна не обеспечивают эффективного выделения примесей у основного материала, поэтому необходим универсальный зерноочиститель, позволяющий на первом этапе обработки очистить зерновой материал от всех примесей одновременно и довести большую часть зерна (более 90 %) до базисных кондиций.

В настоящее время разработаны следующие каскадные решетные сепараторы.

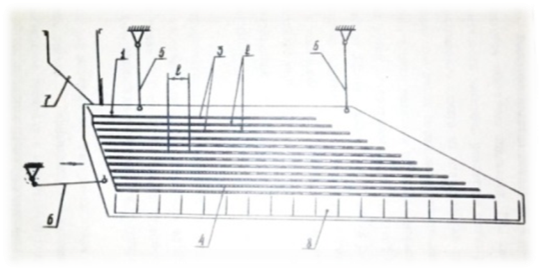

Каскадный решетный сепаратор, разработанный Ямпиловым С. С. [1].

Рис. 1. Каскадный решетный сепаратор: 1 — решетный стан; 2 — планки; 3 — решета; 4 — накопители (решетчатые); 5 — подвески; 6 — механизм привода; 7 — бункер питатель; 8 — пробоотборник

В данном сепараторе установлен каскад однородных решет с «крупными» отверстиями, которые обладают большой пропускной способностью, для выделения длинных и коротких примесей. В нем зерновые смеси разделяются по интенсивности прохода частиц в отверстия решет, обладающих высокой пропускной способностью. Однородные решета с крупными отверстиями могут обеспечить выделение мелких, крупных, длинных и коротких примесей одновременно, что позволяет довести основную часть зерна (до 60–80 %) до базисных кондиций. Мелкие частицы, имея большую интенсивность просеивания, быстрее проходят каскад решет и выделяются в начальных участках нижнего решета, а длинные примеси в конце решета. Т. к. вероятность прохода длинных частиц в отверстие меньше, чем мелких, то они задерживаются дольше, чем мелкие и следовательно смещаются от начала решета дальше. Эти смещения от решета к решету накапливаются, обеспечивая тем самым полное разделение.

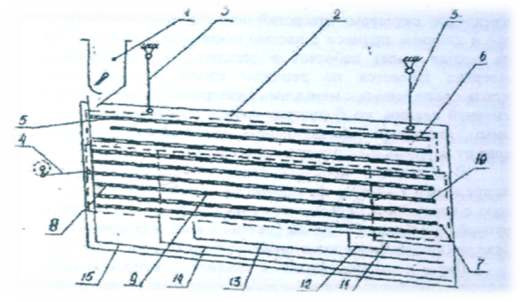

На рисунке 2 изображен каскадный решетный сепаратор с блоком загрузочных решет, разработанный Дондоковым Ю. Ж. [2].

Рис. 2. Каскадный решетный сепаратор с блоком загрузочных решет: 1 — бункер-питатель; 2 — решетный стан; 3 — подвески; 4 — эксцентриковый колебатель; 5 — распределительное решето, 6 — блок загрузочных решет; 7 — секционный блок решет; 8 — секция решет с «малыми» размерами отверстий; 9 — секция решет с «крупными» размерами отверстий; 10 — секция решет со «средними» размерами отверстий; 11 — приемник крупных примесей; 12 — приемник основного зерна и крупных примесей; 13 — приемник основного зерна; 14 — приемник основного зерна с мелкими примесями; 15 — приемник мелких примесей

Каскадный решетный сепаратор с блоком загрузочных решет, состоит из решетного стана с блоком загрузочных решет, под ним установлены три секции решет с малыми, крупными и средними размерами отверстий. Поярусное распределение (на загрузочные решета) исходного материала, при подаче на каскадный решетный сепаратор с оптимальной загрузкой решет, позволяет распределить исходный материал слоем определенной толщины. Это интенсифицирует процесс сепарации и позволяет повысить эффективность очистки 1,3–1,5 раза. Секции решет с разными размерами отверстий позволяет увеличить эффективность выделения как мелких, коротких, так и длинных примесей.

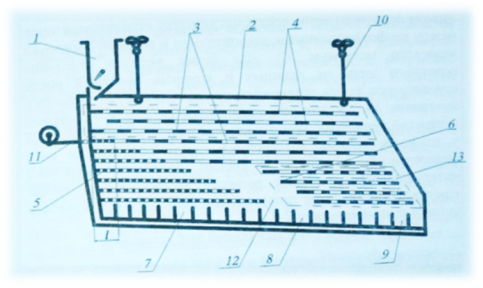

На рисунке 3 представлен каскадный решетный сепаратор со ступенчатым зазором, разработан Дондоковой Г. Ж. [3].

Рис. 3. Каскадный решетный сепаратор со ступенчатым зазором: 1 — питающее устройство; 2 — многоярусный каскад решет; 3 — основные решета; 4 — загрузочные решета; 5 — перфорированные транспортные доски; 6 — сплошные транспортные доски; 7–9 — секции пробоотборника; 10 — подвески; 11 — колебательный механизм

Принципиальное отличие данного каскадного решетного сепаратора заключается в следующем: устанавливается ступенчатый зазор между решетами для вывода основного зерна, а для доработки зернового материала с длинными примесями устанавливается секция доработки зернового материала. Использование каскадного решетного сепаратора со ступенчатым зазором позволит, во-первых, существенно увеличить эффективность выделения всех примесей (мелких, коротких и длинных), во-вторых, сократить металлоемкость и габариты сепаратора.

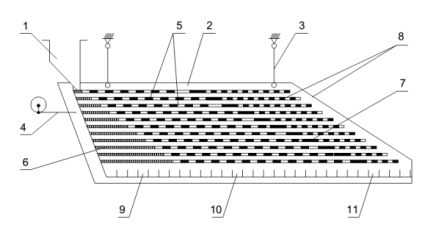

Изучив данный материал, нами был разработан решетный стан зерноочистительной машины, который представлен на рисунке 4.

Рис. 4. Решетный стан зерноочистительной машины: 1 — питающее устройство, 2 — решетный стан, 3 — подвески, 4 — колебательный механизм, 5 — каскад основных решет, 6 — перфорированные накопители, После 7 — сплошные накопители, 8 — решета с размерами отверстий меньшими, чем у основных решет и большими, чем у перфорированных, 9–11 — накопителей приемники

Решетный стан работает следующим образом, исходный зерновой материал подается питающим устройством 1 на перфорированные накопители 6. В результате колебаний стана 2 посредством колебательного механизма 4 зерновой материал просеивается через отверстия перфорированных накопителей верхнего решета и попадает на второе решето перфорированного накопителя или на основные решета. Эти частицы просеиваются через каскад перфорированных накопителей 6 и попадают в приемник 9 мелких и коротких примесей. Основное зерно обладает низкой интенсивностью просеивания через перфорированные накопители, они чуть задерживаются до прохода в отверстия перфорированных накопителей, тем самым смещаются ими на основные решета 5, затем просеиваются через каскад основного решета и попадают в приемник 10 чистого зерна. Длинные частицы зернового материала обладают меньшей интенсивностью просеивания через решета, поэтому перемещаются по основным решетам 5 и накапливаются на сплошных накопителях 7 и слоем сходит на следующее решето или на решета 8 с меньшими отверстиями, чем у основных, но большими чем у перфорированных. Наличие слоя зернового материала на решете способствует более интенсивному выделению длинных примесей. С вышерасположенного решета 8 частицы длинных примесей поступают не на нижерасположенное решето 8, а на слой зернового материала, где длинные частицы ориентируются вдоль плоскости решета, вероятность просеивания их уменьшается и повышается эффективность выделения длинных примесей. Пройдя через решета 8, длинные примеси просеиваются в конечных участках нижнего яруса решет, попадая в приемник 11.

Отличительными признаками данного изобретения является то, что на конечных участках основных решет установлены сплошные накопители, которые позволяют образовать слой зернового материала определенной толщины на решетах с размерами отверстий меньшими, чем у основных решет, но большими, чем у перфорированных накопителей, тем самым увеличить эффективность выделения длинных примесей. Так как частицы длинной примеси, пройдя в отверстия основных решет, попадают не на плоскость решета, а на слой зернового материала они ориентируются длинной осью вдоль плоскости решет. Поэтому вероятность их просеивания через решета уменьшается, увеличивая тем самым эффективность выделения длинных примесей.

Литература:

- Ямпилов С. С. Технологические и технические решения проблемы очистки зерна решетами. — Улан-Удэ: Изд-во ВСГТУ, 2004. — 165с.

- Дондоков Ю. Ж. Обоснование основных параметров секционного решетного сепаратора для очистки зерна с блоком загрузочных решет: автореф. дис. …канд. техн. наук: 05.20.01. — Технологии и средства механизации сельского хозяйства / Ю.Ж Дондоков; ВСГТУ. — Улан-Удэ, 2003. — 22с.

- Дондокова Г. Ж. Обоснование основных параметров каскадного решетного сепаратора для очистки зерна со ступенчатым зазором: автореф. дис. …канд. техн. наук: 05.20.01. — Технологии и средства механизации сельского хозяйства / Г. Ж. Дондокова; ВСГТУ. — Улан-Удэ, 2007. — 23с.