Увеличение эффективности эксплуатации транспортных средств за счёт применения механизации производственного процесса

Автор: Минько Роман Николаевич

Рубрика: 3. Автоматика и вычислительная техника

Опубликовано в

Статья просмотрена: 367 раз

Библиографическое описание:

Минько, Р. Н. Увеличение эффективности эксплуатации транспортных средств за счёт применения механизации производственного процесса / Р. Н. Минько. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 108-110. — URL: https://moluch.ru/conf/tech/archive/2/119/ (дата обращения: 03.04.2025).

Транспорт связывает воедино все отрасли страны, обеспечивает непрерывность производства, и является одной из главных инфраструктурных отраслей, наиболее активно влияя на развитие страны.

Объем производства на промышленном транспорте требует ускорения технического прогресса, увеличения мощности всех технических средств, обновления основных фондов, улучшения их использования. Развитие производства во многом формируется техническим прогрессом. Разработка и внедрение новейших конструкций и механизмов, соответствующих требуемому современному уровню развития науки и техники ведёт к увеличению эффективности производства и обеспечивает механизацию производства.

Статистика свидетельствует, что 95 - 98% времени нахождения материала на предприятии идёт на выполнение транспортно-складских и погрузочно-разгрузочных работ. Этим объясняется их высокая доля в цене выпускаемой продукций [1].

Главным условием высокой эффективности труда является научно-технический прогресс. Он вносит существенную экономию труда работников за счет механизации и автоматизации производства. При этом высвобожденные активы требуется направить на постройку заводов и предприятий, увеличение эффективности производства.

Уровень механизации и автоматизации погрузочно-разгрузочных и транспортно-складских операций с развитием контейнеризации значительно возрос. Современная стратегия развития транспортного комплекса предполагает создание новых машин и механизмов, повышение уровня механизации производства для обеспечения продукцией необходимого качества с минимальными затратами.

Транспортировка грузов железной дорогой осуществятся полувагонами, контейнерами, специализированными вагонами. Нарушение ритма погрузочно-разгрузочных операций ведёт к увеличению времени простоя вагонов и других транспортных средств.

Для перевозки металлической стружки используются автомобили и цельнометаллические вагоны моделей 12-515, 12-523, 12-726 грузоподъёмностью около 60 т [2]. Для сравнения: один час эксплуатации автомобиля ЗИЛ 6 т составляет 480 руб., Маз 10т – 600 руб., суточная аренда вагона составляет 1000 руб. Поэтому вопрос рационального использования транспортных средств очень актуален.

Данная проблема существует на большинстве металлообрабатывающих предприятий. Для достижения поставленных целей требуется выработать комплекс мероприятий, направлениях на улучшение принципов организации, методов планирования производства, внедрения новых технологических процессов; качественного преобразования уровня проектирования и изготовления механизмов.

Оптимизация запасов материалов - это одна из центральных проблем, стоящих перед предприятиями. Содержание запасов требует отвлечения финансовых средств, использования значительной части материально-технической базы.

Ежедневный вывоз из металлообрабатывающих цехов металлических отходов, хранение и перевозка для сдачи неэкономичны, так как полезный объём бункеров и кузовов транспортных средств используется не в полной мере. Необходимо измельчать вьющуюся стружку для уменьшения объёма металлолома при складировании и транспортировке металлических отходов для переплавки на металлургические заводы (рис. 1).

Ассортимент продукции выпускаемой с отходами металлической стружки обширен, и форма организации производственного процесса на различных предприятиях сильно различается. Наведя порядок на производстве, уже сейчас практически без дополнительных затрат возможно получить значительные объемы прибыли.

Э кономические

затраты, расходуемые на поддержание потенциала предприятия

увеличивают издержки, ослабляют заводы. Расширение производства,

инновации, жесткость по отношению к монетарной политикой должны

стимулировать машиностроение и другие отрасли производства.

кономические

затраты, расходуемые на поддержание потенциала предприятия

увеличивают издержки, ослабляют заводы. Расширение производства,

инновации, жесткость по отношению к монетарной политикой должны

стимулировать машиностроение и другие отрасли производства.

На Куйбышевской железной дороге в вагонных депо утилизация отходов металлической стружки после обработки точением колёсных пар станком “Рафомет” производилась без измельчения и прессования объёмов стружки. Что требовало значительных затрат, а именно: погрузка и выгрузка в кузова вагонов и автомобилей при помощи кранов большого объёма и малого веса стружки.

В условиях ограниченных ресурсов требуются соответствующее обоснование, обстоятельные расчеты очередности и комплексности планомерного проведения коренной реконструкции технических средств в соответствии с ростом производства, обслуживаемого транспортными цехами.

Автором предложено усовершенствовать технологию утилизации металлических отходов вагонного депо путём уменьшения объёмов стружки после токарной обработки колёсных пар.

Вывоз металлической стружки из вагонного депо раз в две недели уменьшит материальные затраты при транспортировке и сдаче вторсырья. Основой любого цеха или участка служит производственный процесс, под которым подразумевают организацию - совокупность технологии и труда рабочих.

По предложенной технологии металлические отходы производства перед транспортировкой измельчают путём дробления на стружколоме (рис. 2).

С тружколом

состоит из электродвигателя 1, ременной передачи 2, редуктора 3,

загрузочного бункера 4, вращающегося вала 5 со сменными ножами 6,

подшипников 7, накопительного бункера 8 (рис. 2).

тружколом

состоит из электродвигателя 1, ременной передачи 2, редуктора 3,

загрузочного бункера 4, вращающегося вала 5 со сменными ножами 6,

подшипников 7, накопительного бункера 8 (рис. 2).

Ввиду проводимых экономических преобразований производство перешло на рыночные способы регулирования распределения ресурсов. Предприятия стремятся приобрести наиболее недорогое и, как следствие, быстроокупаемое оборудование [3].

С уществующая

конкуренция в данном секторе привели к разработке механизмов

средствами предприятия.

уществующая

конкуренция в данном секторе привели к разработке механизмов

средствами предприятия.

Изготовление механизма предполагает малые затраты и небольшой расход металла потому как, стружколом был изготовлен из отходов производства вагонного депо, использование которого возможно ввиду малых оборотов и нагрузок ведущего вала (рис.4).

П ринцип

действия стружколома: металлолом загружается в приёмный бункер с

установленными в нём ножами. Оператор включает электродвигатель,

приводящий через ременную передачу в движение вал со сменными

режущими ножами, которые дробят металлические отходы в стружку.

ринцип

действия стружколома: металлолом загружается в приёмный бункер с

установленными в нём ножами. Оператор включает электродвигатель,

приводящий через ременную передачу в движение вал со сменными

режущими ножами, которые дробят металлические отходы в стружку.

Продолжительность измельчения составляет 25 - 30 сек. для стружки, получаемой при обработке одной колёсной пары. Универсальная конструкция стружколома позволяет проводить его сборку-разборку в течении 3 - 4 часов. Применение реверса изменяет направление вращения ножей во избежание больших нагрузок и возможности поломок. Механизм не требует высокой квалификации рабочего персонала. Конструкция проста в эксплуатации, существует возможность его использования как в помещении, так и на открытом пространстве. Контроль и управление стружколома осуществляется с трехтактного пульта при нажатии кнопки при визуальном контроле натяжения шкивов, который контролируется работником.

Ц ентральное

место в экономике занимают проблемы организации производства и

эффективность использования ресурсов. Проведённые расчёты

показали возможность сокращения издержек за счёт уменьшения объёмов

стружки. Также уменьшилась площадь хранения, устранена необходимость

использования полупустых вагонов и других транспортных средств,

вывозящих металлолом. Известны случаи возврата вагонов

грузополучателем ввиду несоответствия принимаемого металлолома

требуемым характеристикам (большого объёма при малом весе). Исключены

сложности при погрузке-выгрузке (зацепы, малая подвижность) (рис.5).

Требования, предъявляемые к качеству

существующих механизмов, ведут к

необходимости проведения испытаний, позволяющих определить параметры

надежности с целью оценки их

соответствия требованиям эксплуатации.

ентральное

место в экономике занимают проблемы организации производства и

эффективность использования ресурсов. Проведённые расчёты

показали возможность сокращения издержек за счёт уменьшения объёмов

стружки. Также уменьшилась площадь хранения, устранена необходимость

использования полупустых вагонов и других транспортных средств,

вывозящих металлолом. Известны случаи возврата вагонов

грузополучателем ввиду несоответствия принимаемого металлолома

требуемым характеристикам (большого объёма при малом весе). Исключены

сложности при погрузке-выгрузке (зацепы, малая подвижность) (рис.5).

Требования, предъявляемые к качеству

существующих механизмов, ведут к

необходимости проведения испытаний, позволяющих определить параметры

надежности с целью оценки их

соответствия требованиям эксплуатации.

По окончании испытаний стружколома был составлен акт внедрения механизма. Самый распространенный показатель характеризующий инновацию - увеличение производительности и экономия ресурсов.

Проведённые расчёты позволили сделать выводы о высокой экономической эффективности созданной конструкции.

Внедрение аналогичных механизмов обеспечивает научно-технический прогресс и улучшает условия труда. Проведённые исследования помогли в создании модели поведения грузов в бункерах и кузовах транспортных средств. Использование стружколома позволило сократить в четырнадцать раз площадь складирования металлической стружки.

Годовой экономический эффект только от увеличения коэффициента использования подвижного состава при транспортировке стружки составил 95 тыс. рублей.

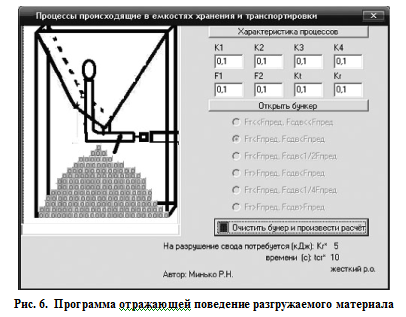

Б лагодаря

проведённым исследованиям была выявлена закономерность между

параметрами применяемых конструкций, видом материала и скорость его

разгрузки. На этой основе создана программа (рис. 6) отображающая

процессы, происходящие в емкостях хранения и транспортировки.

лагодаря

проведённым исследованиям была выявлена закономерность между

параметрами применяемых конструкций, видом материала и скорость его

разгрузки. На этой основе создана программа (рис. 6) отображающая

процессы, происходящие в емкостях хранения и транспортировки.

В результате проведённой работы создана энерго-ресурсосберегающая технология стимулирования разгрузки слежавшегося материала. Программа и конструкция стружколома защищены законодательством.

Литература:

Третьяков Г.М. Контейнерно-транспортные системы в агропромышленном комплексе / Под ред. докт. техн. наук, чл.-корр. Россельхозакадемии А.А. Артюшина. - М.: Колос-Пресс, 2002

Лукин В.В. Вагоны. Общий курс. Учебник для вузов ж. - д. Трансп./ Под ред. Лукина. – М.: Маршрут, 2004

Дмитриев В. А. Экономика промышленного железнодорожного транспорта: Учебник для вузов / Под ред. В. А. Дмитриева.— М.: Транспорт, 1989