Влияние электроискровой подгонки на распределение электрических полей в пленочном резисторе

Автор: Нагаев Александр Андреевич

Рубрика: 4. Электротехника

Опубликовано в

Статья просмотрена: 701 раз

Библиографическое описание:

Нагаев, А. А. Влияние электроискровой подгонки на распределение электрических полей в пленочном резисторе / А. А. Нагаев. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 117-121. — URL: https://moluch.ru/conf/tech/archive/2/178/ (дата обращения: 03.04.2025).

Современный уровень развития радиоэлектронной промышленности способствует широкому применению различного рода микросхем для разработки электронных устройств. Несмотря на тенденцию перехода от дискретной элементной базы в сторону интегральной, резисторы и элементы на их основе (различные резистивные датчики) продолжают составлять весомую долю на рынке радиоэлектронных компонентов. Так, на 2006 год объем пассивных компонентов в общем объеме мирового рынка составил 70%, а доля резисторов на рынке пассивных компонентов составила 15,7% [1]. Кроме того, резисторы нашли свое применение в интегрированном исполнении в составе резистивных сборок, гибридных интегральных микросхем.

Одной из проблем производства резистивных элементов является точность изготовления. Толстопленочная технология изготовления способна обеспечить допустимое отклонение сопротивления резистора ± 10-40 %, а тонкопленочная ± 5-10 %. Требования к точности и функциональности радиоэлектронных устройств непрерывно возрастают, наряду с этим повышаются требования к точности пассивных компонентов. Таким образом, возникает необходимость в высокоточных резисторах с допустимым отклонением порядка 1-0,01%. Для обеспечения требуемой точности сопротивления прибегают к различным способам корректировки сопротивления. В технической литературе операция корректировки сопротивления обозначается термином «подгонка».

Существует множество различных способов подгонки, если классифицировать их по принципу воздействия на сопротивление резистора, то получим 4 группы способов:

1) конструктивные;

2) основанные на изменении электрофизических свойств;

3)основанные на изменении геометрических размеров;

4) технологические.

Конструктивные способы подгонки заключаются в том, что на стадии разработки предусматриваются дополнительные конструктивные элементы резистора. После изготовления, подгонка сводится к добавлению или шунтированию подгоночных секций к основной секции резистора.

Способы, основанные на изменении электрофизических свойств, используют, как правило, тепловую энергию различных воздействий: лучей лазера, электронного пучка; импульсов тока пропускаемых через резистор; электроискрового воздействия и т. д.

Изменение геометрических размеров применяется для подгонки резисторов в сторону увеличения сопротивления и заключается в уменьшении толщины пленки по всей площади или выборке участка резистивной пленки с помощью различных воздействий, таких как: механических; распыление материала потоком частиц или локальным нагревом (лучом лазера, электроискрового дугового разряда и т.д.); химическим травлением.

Зачастую изменение геометрических размеров резистора сопровождается изменением электрофизических свойств резистивной пленки и наоборот. Так, например, при лазерной подгонке резистора с удалением материала, возникает тепло-пораженная зона по периметру лазерного реза. Материал в этой зоне имеет микротрещины из-за нагрева энергией лазера, и структура материала становится аморфной и хаотичной. У материала будет наблюдаться изменение электрических характеристик, которые зависят от многих факторов: параметров лазерного луча, распределения тепла, от вида пленки, подложки и обработки поверхности материала [2]. Таким образом, многие способы подгонки оказывают комплексное воздействие на резистивную пленку.

Технологические способы подгонки опираются на изменение режимов изготовления пленочных резисторов (например, использование повторного вжигания толстопленочных резисторов) и нанесение дополнительных слоев.

Способы подгонки характеризуются множеством параметров, основными являются точность подгонки, производительность подгонки, величина послеподгоночного дрейфа сопротивления, влияние на температурный коэффициент сопротивления (ТКС) и т. д.

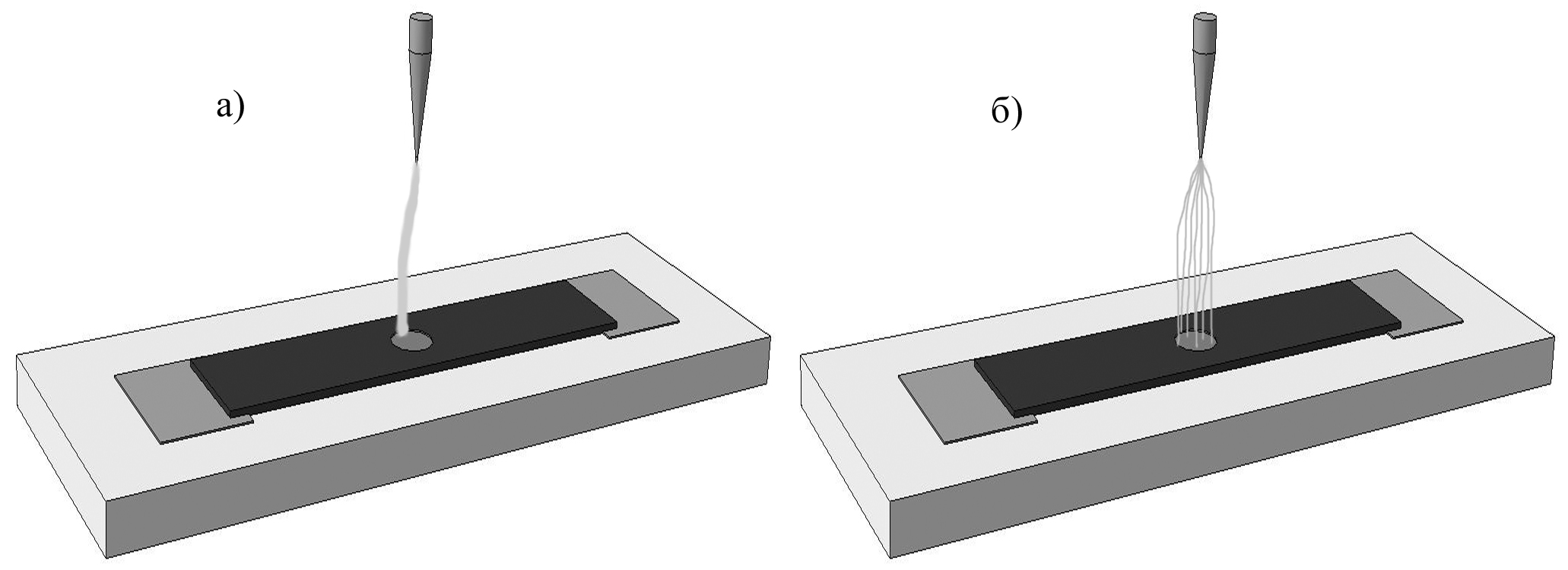

Принцип электроискровой подгонки (ЭИП) заключается в создании разности потенциалов между резистивной пленкой и разрядным электродом, расположенным над ней, достаточной для пробоя воздушного зазора (0,5 – 2,5 мм, в зависимости от режима подгонки). В зависимости от частоты высоковольтных импульсов f возникает дуговой разряд (f = 10 – 20 кГц) или разряд дискретного вида (f = 0,05 – 3 кГц) [3]. Виды разрядов приведены на рис. 1. Дуговой разряд применяется для подгонки резистора в сторону увеличения сопротивления и может протекать с нарушением или без нарушения целостности пленки. Применение разряда дискретной формы позволяет осуществлять подгонку резистора в сторону уменьшения сопротивления в среднем на 10-15 % на начальном этапе подгонки, при дальнейшей подгонке изменение сопротивления приобретет положительную направленность. Разряд дискретной формы протекает без разрушения резистивной пленки.

Скорость и точность ЭИП управляются с помощью варьирования параметров электроискрового разряда: амплитуды и длительности разрядных импульсов, частоты их следования, длительности пачки импульсов, величины разрядного тока. Применение внешних условий протекания разряда так же способно привести к изменению динамики подгонки, например, использование диэлектрической маски с отверстием требуемого размера для локализации области подгонки на резисторе и защиты соседних элементов от повреждения электроискровым разрядом способно уменьшить скорость подгонки и как следствие повысить ее точность [4].

Рис. 1. Электроискровой разряд а) дуговой и б) дискретного вида.

ЭИП может быть включена как во вторую группу способов, так и в третью, потому что она способна оказывать воздействие на электрофизические свойства и геометрические размеры резистивной пленки. Помимо высокотемпературного воздействия на резистивную пленку в области эрозии, при прохождении электроискрового разряда через резистивную пленку протекает разрядный ток, что в свою очередь может вызвать структурные преобразования в пленке подобно электроимпульсной подгонке. Таким образом, возникает необходимость оценки состояния резистивной пленки после ЭИП, для определения вклада различных процессов, приводящих к изменению сопротивления.

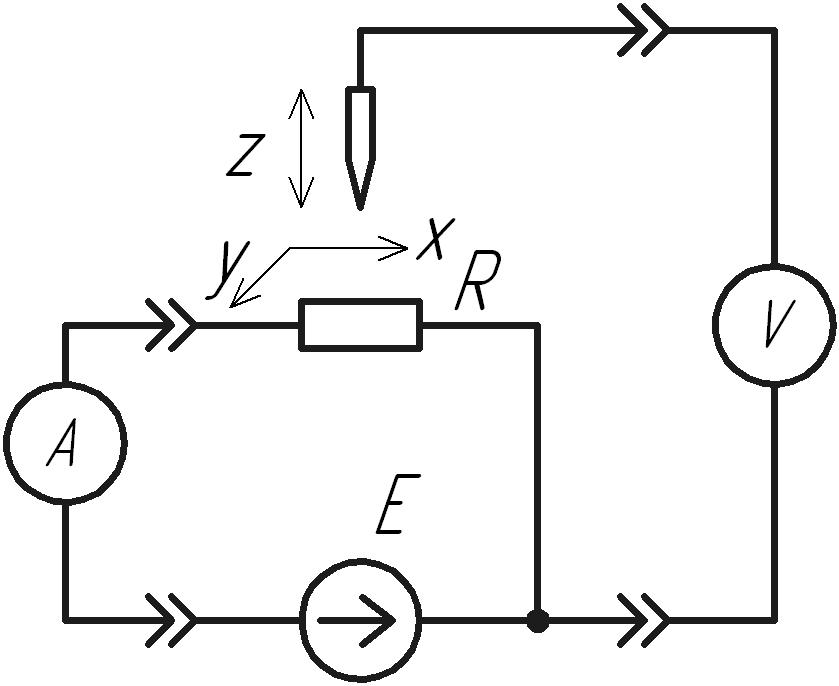

Рис. 2. – Структурная схема системы измерения потенциала:

A

– амперметр; E – источник

стабилизированного напряжения;

R –

пленочный резистор; V – цифровой

вольтметр

Для оценки воздействия ЭИП на резистивную пленку, было измерено распределение электрического потенциала по поверхности прямоугольного резистивного элемента до и после подгонки. Схема измерения распределения потенциала приведена на рис. 2.

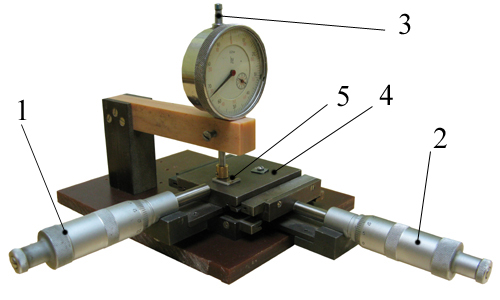

Соединение с контактными площадками резистора осуществлялось пайкой. К контактным площадкам резистора прикладывалось стабилизированное напряжение 1 ± 0,0001 В. Величина напряжения выбрана, исходя из соображения минимизации мощности, выделяемой на резисторе, чтобы избежать его нагрева и исключить влияние температурного коэффициента сопротивления, а так же из соображений удобства и наглядности представления результатов. Ток, протекающий через резистор, измерялся с помощью амперметра А, в качестве которого применялся универсальный цифровой вольтметр В7-35. Измерение напряжения в точках на поверхности резистора, осуществлялось с помощью вольтметра V. При измерении потенциала в точках на поверхности резистивной пленки использовался универсальный цифровой вольтметр В7-40. Внутреннее сопротивление, данного вольтметра 10 ± 0,1 МОм, таким образом, при сканировании пленочных резисторов сопротивлением до 100 кОм влиянием вольтметра на распределение потенциала при измерении можно пренебречь. Перемещение пленочного резистора вдоль осей, условно показанных на схеме, осуществлялось координатным столиком 4 (рис. 3), расположенным на одном основании со штативом, на котором крепится система вертикального перемещения измерительного щупа 3. Подложка с пленочным резистором 5 фиксируется на поверхности координатного столика, перемещение которого осуществляется вращением микрометрических винтов 1, 2. Минимальный шаг координатного стола по осям 0x, 0y – 10 мкм. В качестве измерительного щупа, использовалась стальная игла. Усилие прижатия щупа к поверхности пленки оставалось неизменным в процессе сканирования, таким образом, считаем, что контактное сопротивление также оставалось неизменным и не влияло на результаты измерений.

Рис. 3. Устройство для сканирования резистивной пленки:

1,2 –

микрометрические винты; 3 – направляющая для вертикального

перемещения щупа;

4 – координатный столик; 5 –

сканируемый образец.

В качестве объекта исследования использованы отбракованные подложки резисторных блоков Б19М – 2 номинальным сопротивлением 10 кОм (рис. 4). Технология изготовления резисторного блока – толстопленочная, резистивный элемент изготовлен из пасты на основе оксида рутения. Для подгонки резисторов использовался автоматизированный комплекс для изучения ЭИП резисторов “Искра-10А”; омметр типа Щ34; контактное приспособление для ЭИП.

Рис. 4. Внешний вид подложки резисторного блока Б19М – 2

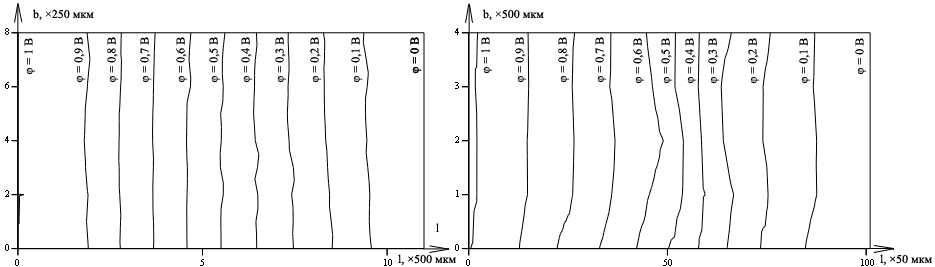

Для представления результатов сканирования построены графики эквипотенциальных линий в прямоугольной системе координат (рис. 5), где по оси абсцисс отложена длина l, а по оси ординат ширина резистивной пленки b. Левый график содержит распределение потенциала в резистивной пленке прямоугольного резистора до подгонки. Эквипотенциальные линии, построенные на нем, параллельны оси ординат и отстоят друг от друга на практически одинаковое расстояние. Таким образом, можно заключить, что резистор подвергнутый сканированию не содержит существенных дефектов в структуре пленки, несущественное отклонение эквипотенциальных линий, может являться результатом незначительных дефектов в пленочной структуре, возникших в процессе изготовления, погрешностью позиционирования измерительного щупа, загрязнением поверхности пленки.

Рис. 5. График распределения потенциала в прямоугольном пленочном резисторе до подгонки (слева) и после ЭИП в сторону увеличения сопротивления (справа)

Распределение потенциала по резистивной пленке после подгонки приведено справа на рис. 5. Подгонка осуществлялась в режиме сканирования, то есть в режиме целью которого является определение кинетики подгонки при различных параметрах электроискрового разряда, а не достижение требуемого значения сопротивления. Подгонка осуществлялась по центру резистивного элемента, параметры подгонки: частота – 3 кГц; длительность импульсов – 100 мкс; амплитуда импульсов – 4 кВ; количество импульсов в пачке – 25. Начальное сопротивление резистора R0 = 9,7159 кОм, сопротивление после подгонки Rx = 11,1744 кОм, относительное изменение сопротивления δ = 15,01 %. По графику распределения потенциала по поверхности пленки видно, что эквипотенциальные линии искривлены с прогибом в направлении центральной части резистора, таким образом, токовые линий смещены к краям формы резистора. По смещению токовых линий к краям резистора делаем вывод, что проводимость пленки в зоне эрозии уменьшается, но не исчезает полностью, в отличие от лазерной подгонки. Изменение сопротивления резистора главным образом происходит из-за процессов, протекающих в зоне эрозии, на их фоне незаметен вклад вносимый изменениями, вносимыми другими процессами.

Таким образом, можно сделать вывод, что для моделирования воздействия ЭИП нельзя полностью использовать принцип моделирования лазерной подгонки, так как пленка подверженная электроискровому воздействию без разрушения пленки не теряет свойств электропроводности.

Литература:

1. Мышаев А. Отечественные постоянные непроволочные и СВЧ-резисторы: состояние и перспективы производства / А. Мышаев, Н. Пратусевич, Ю. Санкин, В. Уткин // Электронные компоненты. – 2007.– №3. – С. 138-140.

2. Schimmanz, K., Jacobsen, S.M.: Resistance рost-trim drift index for film resistors to be trimmed // Рreрrint BTU - Cottbus M-01/02, Germany, 2002.

3. Леухин В.Н. Техника и технология электроискровой обработки элементов и узлов РЭА // Тр. науч. конф. по итогам н.-и. работ Мар. гос. техн. ун-та. – Йошкар-Ола, 23 25 марта 2001. Секц.3 Радиофизика, техника, локация и связь./ Мар. гос. техн. ун-т. – Йошкар-Ола, 2001. – C. 97 – 109.

4. Нагаев А.А. Влияние диэлектрической маски на корректировку величины сопротивления толстопленочных резисторов методом электроискровой подгонки / А.А. Нагаев, В.Н. Леухин // Вестник МарГТУ. Серия “Радиотехнические и информационные системы.” – 2008 – №2 – С. 63 – 67.