Исследование возможности расширения марочного сортамента легкообрабатываемых сталей

Авторы: Никитин Михаил Сергеевич, Рябов Андрей Валерьевич

Рубрика: 6. Металлургия

Опубликовано в

Статья просмотрена: 126 раз

Библиографическое описание:

Никитин, М. С. Исследование возможности расширения марочного сортамента легкообрабатываемых сталей / М. С. Никитин, А. В. Рябов. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 123-126. — URL: https://moluch.ru/conf/tech/archive/2/204/ (дата обращения: 03.04.2025).

Последние тенденции в области экологии металлургической отрасли легли в основу критериев поиска альтернативы традиционным компонентам, улучшающим обрабатываемость стали резанием. Однако изготавливаемые на данный момент автоматные стали имеют и ряд других существенных недостатков [1], которые, с одной стороны, неизбежно приводят к усложнению технологии сталеплавильного производства, и данный вопрос, безусловно, требует продуманного решения, а с другой стороны, обозначенный круг проблем обусловлен прежде всего физико-химическими свойствами самих легирующих добавок, повышающих уровень обрабатываемости, что препятствует устранению причин возникновения негативных явлений и ограничивает ряд предпринимаемых мер лишь попытками нивелировать их последствия.

В течение многих лет при выборе материала для операций металлообработки предпочтение отдается свинцовистым сталям и их заменителям с висмутом, селеном и теллуром вследствие их повышенного уровня обрабатываемости. Ограничение применения токсичных элементов для улучшения обрабатываемости металла является серьезной проблемой для всех областей техники. Например, в металлургии и машиностроении главным вопросом остается улучшение обрабатываемости сталей без реализации их легирования упомянутыми компонентами, ведь обрабатываемость резанием является одной из основных технологических характеристик, определяющей темпы наращивания производства машиностроительных предприятий в целом.

По мнению авторов, наиболее приемлемым и в то же время эффективным способом решения проблем, возникающих при выплавке легкообрабатываемых сталей, который позволяет избежать дорогостоящих операций термической обработки и кардинальных преобразований в отработанной технологии производства, является применение альтернативных легирующих элементов. На основании проведенного анализа термодинамических свойств химических элементов и оценки усложнения технологии металлургического передела в связи с их применением был сделан вывод о том, одним из таких потенциальных заменителей может стать олово.

В связи с этим в настоящей работе проводится оценка потенциала легирования стали оловом для улучшения ее обрабатываемости резанием. В ходе данных исследований планируется изучить поведение предлагаемого компонента в ходе выплавки стали и провести сравнительную аналогию с традиционными легирующими элементами, улучшающими обрабатываемость. В частности, будет рассмотрено усвоение и распределение олова по высоте слитка, а также его влияние на санитарно-гигиенические условия труда производственного персонала.

В настоящее время в машиностроительном производстве широкое применение нашли конструкционные легированные стали, для которых характерно возникновение ряда некоторых сложностей в процессе механической обработки. Поэтому в качестве объекта для исследований выбрана марка 30Х, являющаяся характерным представителем этого класса. Для того чтобы избежать усложнения технологии выплавки стали олово использовали в чистом виде. С целью уменьшения влияния сопутствующих примесей на результаты эксперимента для легирования применяли металл квалификации «ЧДА» согласно ТУ 6–09–2704–88.

Выплавка стали производилась в лабораторной индукционной печи. В качестве плавильной емкости использовались высокоплотные корундовые тигли с добавкой двуокиси титана. В силу того, что рабочее пространство печи имело специфичные геометрические размеры, к исходным материалам предъявлялись строгие требования по фракционному составу. Размер кусков подбирался таким образом, чтобы получить оптимальную насыпную плотность в периферийной зоне и тем самым избежать образования настыли металла на стенках тигля в ходе оплавления верхних слоев шихты. В противном случае сформировавшийся адсорбированный слой будет препятствовать нормальному ходу ведения процесса, негативно влиять на его электрический режим и в конечном счете может спровоцировать значительные потери мощности на ванне, что приведет к свариванию шихты вместо ее расплавления.

Для того чтобы снизить вероятность растрескивания тиглей в результате перепада температур, исключить непредвиденные потери металла и увеличить скорость его расплавления применялся их предварительный подогрев с навесками шихты в печи сопротивления. С целью максимального уменьшения риска образования трещин и более равномерного прогрева исходных материалов использовали ступенчатый нагрев с выдержкой при двух основных пороговых температурах. Затем тигель с содержимым помещали в индукционную печь, после чего производили присадку олова и начинали процесс расплавления. В дальнейшем выплавленные слитки подвергали высокотемпературной деформации, которая заключалась в ковке металла с последующим охлаждением на воздухе. Процесс проводили минимум в два этапа, добиваясь получения круглого профиля заготовки, чтобы облегчить последующее изготовление образцов для проведения исследований.

После завершения всех технологических операций с целью определения усвоения предлагаемого легирующего элемента проведен химический анализ стали. Для того чтобы оценить равномерность распределения олова по объему металла, с каждой заготовки были отобраны три пробы, соответствующие различным по высоте участкам: верхней, средней и нижней частям слитка. Номинальный химический состав полученных образцов по высоте слитка представлен в таблице 1.

Таблица 1

Химический состав стали

|

Обозначение пробы |

Химический состав, масс. % |

|||||||||

|

С |

Mn |

Si |

P |

S |

Ni |

Cr |

Mo |

Cu |

Sn |

|

|

1А |

0,29 |

0,57 |

0,31 |

0,031 |

0,025 |

0,22 |

1,02 |

0,18 |

0,21 |

0,05 |

|

1Б |

0,29 |

0,57 |

0,31 |

0,030 |

0,024 |

0,22 |

1,02 |

0,18 |

0,21 |

0, 05 |

|

1У |

0,29 |

0,57 |

0,31 |

0,030 |

0,024 |

0,22 |

1,02 |

0,18 |

0,21 |

0,05 |

|

2А |

0,30 |

0,55 |

0,35 |

0,031 |

0,025 |

0,23 |

0,99 |

0,17 |

0,22 |

0,10 |

|

2Б |

0,30 |

0,55 |

0,35 |

0,030 |

0,024 |

0,23 |

0,99 |

0,17 |

0,22 |

0,10 |

|

2У |

0,30 |

0,55 |

0,35 |

0,030 |

0,024 |

0,23 |

0,99 |

0,17 |

0,22 |

0,10 |

|

3А |

0,30 |

0,63 |

0,34 |

0,033 |

0,025 |

0,21 |

1,03 |

0,19 |

0,20 |

0,15 |

|

3Б |

0,30 |

0,63 |

0,34 |

0,032 |

0,024 |

0,21 |

1,03 |

0,19 |

0,20 |

0,16 |

|

3У |

0,30 |

0,63 |

0,34 |

0,032 |

0,024 |

0,21 |

1,03 |

0,19 |

0,20 |

0,15 |

|

Примечание: А, Б, У – отображение места отбора пробы: верхняя, средняя и нижняя части слитка соответственно |

||||||||||

Результаты проведенного химического анализа проб подтвердили сделанное ранее предположение о том, что олово, обладая оптимальной с точки зрения процесса легирования стали плотностью, практически равномерно распределяется по всему объему металла. Кроме того, на основании полученных данных для трех выплавленных образцов сделан вывод о том, что степень усвоения олова металлическим расплавом может достигать 99%. Объяснением последнего явления служит тот факт, что в процессе выплавки стали олово не окисляется, не испаряется автономно и не образует летучих соединений. С одной стороны, это частично связано с тем, что по своему химическому сродству к кислороду данный металл относится к группе химических элементов, обладающих сродством к кислороду меньшим, чем железо, и вследствие этого почти полностью остающихся в стали в растворенном состоянии [2]. С другой стороны, олово обладает высокой температурой кипения, значительно превышающей рабочие температуры сталеплавильных процессов, и имеет низкую упругость пара, что препятствует его свободному испарению с поверхности расплава.

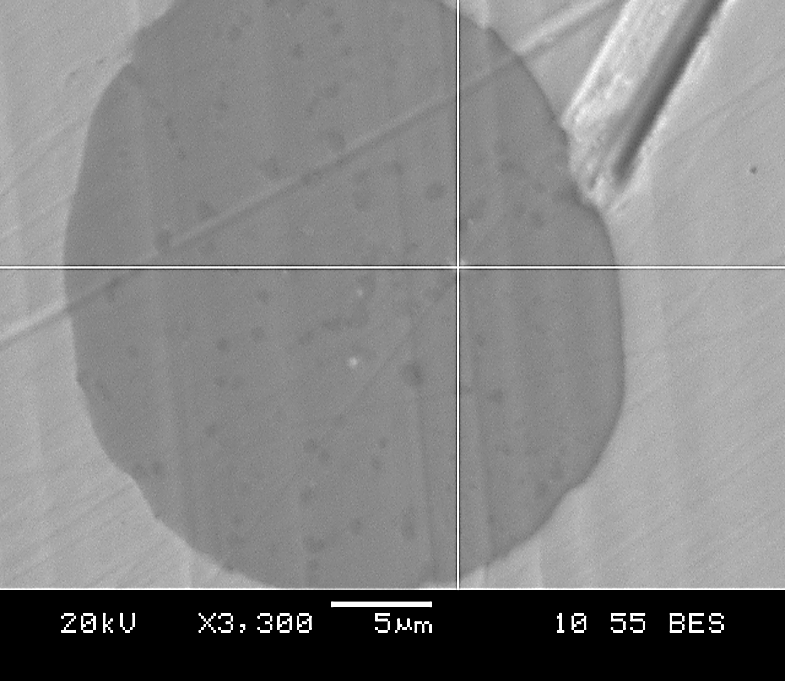

В то же время параллельно с операциями химического анализа проводилось изучение микроструктуры стали. С этой целью из каждой отобранной по высоте пробы были изготовлены шлифы, которые отправляли на электронно-зондовый анализ. Исследования проводились на базе системы «Inca» компании «Oxford Instruments». Для изучения структуры металла применялся электронный микроскоп с автоматизированным управлением зондом и функцией анализа с привязкой к изображению. Один из типичных снимков структуры металла показаны на рисунке 1.

Рисунок 1 – Мелкодисперсные частицы олова в стали 30Х

В теле крупных комплексных соединений, имеющих округлую форму, хорошо различимы участки небольших размеров, выделяющиеся на фоне окружающего изображения своим цветовым тоном. По итогам спектрального анализа выявлено, что эти обнаруженные частицы, входящие в состав других неметаллических включений, которые в данном случае представлены сульфидами и оксисульфидами, в свою очередь являются сочетанием третьих, еще более различающихся по своим свойствам компонентов – оксидов хрома и мелкодисперсных включений олова размером с десятые доли микрометра. Важнейшей особенностью химических свойств частиц металлов таких малых размеров является их высокая реакционная способность, обусловленная повышенной склонностью к атомному обмену, адсорбции на различных поверхностях и к образованию поверхностных связей с другими адсорбирующимися частицами. Они имеют высокую реакционную способность и легко вступают в реакции с различными соединениями. По всей вероятности, это и обусловливает осаждение олова совместно с некоторыми окислами на подложке из сульфидов.

В автоматных сталях, легированных свинцом, висмутом и их сочетаниями с серой, слабодеформированные сульфиды выступают в роли подложки для осаждения на них частиц отмеченных металлов. При этом подчеркивается, что такие комплексные включения являются наиболее благоприятными для процесса механической обработки [3]. По итогам завершающей фазы исследований удалось выяснить, что при определенных обстоятельствах могут создаваться условия и для осаждения олова на подобных подложках. Следственно, можно ожидать, что в этом случае уровень обрабатываемости металла резанием будет выше, чем при наличии в структуре стали отдельных дисперсных частиц олова.

Стоит также отметить, что сульфиды в присутствии альтернативного легирующего элемента по-прежнему сохраняют свою глобулярную форму. При увеличении содержания в металле таких включений ослабевает адгезионное взаимодействие между обрабатываемым материалом и режущим инструментом, в результате чего уменьшается интенсивность износа последнего и шероховатость поверхности конечной детали, а, следовательно, улучшается обрабатываемость стали [3].

Одним из важнейших преимуществ олова по отношению к традиционным легирующим элементам, повышающим показатели обрабатываемости резанием, является крайне малая токсичность данного металла. Значение предельно допустимой концентрации в воздухе рабочей зоны и ориентировочно безопасного уровня воздействия для чистого олова на сегодняшний день не установлено. Таким образом, легирование легкообрабатываемых сталей оловом должно способствовать значительному улучшению экологической обстановки металлургического производства за счет снижения агрессивности вредных выбросов в окружающую атмосферу ввиду полного исключения из состава стали высокотоксичных компонентов и соединений на их основе.

В силу ряда своих термодинамических свойств олово в процессе выплавки стали не подвергается окислению и не испаряется, а также не образует каких-либо летучих соединений, выделяющихся в атмосферу рабочей зоны, в результате чего его усвоение полиметаллическим расплавом может достигать достаточно высоких значений. К тому же данный химический элемент обладает плотностью близкой по значению к плотности жидкой стали и в итоге довольно равномерно распределяется по сечению слитка.

Таким образом, применение предложенного компонента позволит более рационально использовать материальные средства и в некоторых случаях уменьшить себестоимость стали за счет снижения расхода легирующих, так как при определении необходимого количества добавочных материалов заранее исходят из их повышенной против требуемой массы с учетом предполагаемых потерь окислением и испарением.

-

- Литература:

Гольдштейн, Я.Е. Конструкционные стали повышенной обрабатываемости / Я.Е. Гольдштейн, А.Я. Заславский. – М.: Металлургия, 1977. – 248 с.

Кудрин, В.А. Внепечная обработка чугуна и стали / В.А. Кудрин. – М.: Металлургия, 1992. – 336 с.

Яшин, Ю.Д. Стали улучшенной обрабатываемости / Ю.Д. Яшин, С.А. Солдаткин, П.Ю. Чесноков // Металлург. – 2005. – № 6. – С. 59–62.