Разработка технологии автоматизации процесса монтажа печатных плат с применением механизмов с параллельной кинематикой

Автор: Клеветов Денис Викторович

Рубрика: 3. Автоматика и вычислительная техника

Опубликовано в

Статья просмотрена: 922 раза

Библиографическое описание:

Клеветов, Д. В. Разработка технологии автоматизации процесса монтажа печатных плат с применением механизмов с параллельной кинематикой / Д. В. Клеветов. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 62-67. — URL: https://moluch.ru/conf/tech/archive/2/227/ (дата обращения: 03.04.2025).

В современных условиях эффективным средством интенсификации производства, при повышении качественных показателей продукции и снижении её себестоимости, является механизация и автоматизация технологических операций. В связи с тем, что сборочные операции, как правило, являются завершающим этапом производственного цикла изделий машиностроения и приборостроения, от качества их выполнения, в значительной мере зависят точность, надежность и долговечной продукции.

Автоматизированная сборка позволяет повысить производительность труда, исключить вредное воздействие на человека шума, вибрации, пыли, грязи, токсичных веществ, а главное обеспечить стабильное качество изготавливаемых изделий

В современной промышленности важную роль играет время. Именно время определяет насколько быстро возможно произвести продукцию или оказать необходимый объем услуг.

Электроника, в современной промышленности, является динамично развивающейся отраслью. Да и самостоятельной электроника стала относительно недавно, по меркам науки. С развитием этой отрасли резко возросла и нагрузка на производственные мощности предприятий, занимающихся производством и выпуском радиоэлектронной аппаратуры. Выпуск данного вида изделий сопряжен определенными трудностями, связанными с его спецификой. В настоящее время стремление минимизировать окружающую нас технику охватили все человечество. Но проблема минимизации не найдет своего решения без применения точнейшего оборудования и внедрения новых технологий в производство.

С развитием современных технологий на вооружение современной промышленности приходит новое оборудование, принцип работы которого основан на использовании параллельной кинематики.

Целью исследований является создание технологии для автоматизации производственного процесса монтажа печатных плат с возможностью применения механизмов с параллельной кинематической структурой. В настоящее время это очень сложный технологический процесс в части автоматизации. Достигнуты результаты по автоматизации производства на отдельных переходах производственного процесса.

Основными преимуществами параллельных манипуляторов перед последовательными являются: более высокая жесткость системы, лучшая грузоподъемность и меньшая инерция, а так же внешние габариты и повышенная скорость работы. Замкнутая кинематическая цепь обеспечивает более высокую жесткость всей конструкции, а сокращение массы подвижных частей уменьшает нагрузки на привода. В итоге это существенно повышает динамику и точность позиционирования МПКС, а так же повышает энергоэффективность производства.

К недостаткам параллельных роботов следует отнести меньшее рабочее пространство, по сравнению с последовательными механизмами, и более сложную конструкцию. Но, несмотря на недостатки, подобные системы становятся более привлекательными для применения в современной промышленности, в которой ценятся производительность и компактность.

Основным замыслом, при использовании подобных устройств было оперировать легкими объектами, но с большой скоростью и повышенной точностью, то, что требовалось и требуется в промышленности. Заявленные свойства являются достаточными для применения подобных механизмов в автоматизированном монтаже печатных плат.

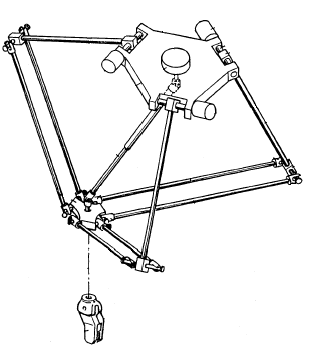

Обычно, механизм с параллельными кинематическими связями, (в дальнейшем – параллельный манипулятор) состоит из движущейся платформы, которая прикрепляется к зафиксированной платформе (базе) несколькими соединениями (ногами). В большинстве случаев число ног равно числу степеней свободы. Каждое соединение управляется одним приводом, и все привода могут размещаться на или возле базы. Вследствие того, что внешняя нагрузка на подвижную платформу может разделяться между приводами, параллельные манипуляторы имеют хорошую грузоподъемность. Началом отсчета новой эры развития МПКС, эры экстремально больших скоростей и ускорений, принято считать конец 80-х, годы создания робота «Delta». Создание нового семейства МПКС произошло в Швейцарии и принадлежит профессору Reymond Clavel (см. рис. 1) [1-3].

Семейство механизмов с параллельной кинематической структурой очень обширно, особенно многогранно области применения подобных устройств. Подобные технологии нашли широкое применение в промышленности (станки и краны), индустрии развлечений (аттракционы, театральное оборудование), медицине [3-4] и многих других областях деятельности человека.

Изначально же подобные виды устройств применялись для имитации бортовой качки судна и в авиа тренажерах, причем преимущественно это была военная технология.

|

Описание рисунка:

1. Движущаяся платформа. 2. Зафиксированная платформа (база). 3. Манипуляторы. 4. Исполнительные механизмы. |

Рис. 1. Оригинальный чертеж МПКС (U.S. Patent 4.976.582) [1]

Однако для более массового применения подобных устройств необходимо более подробно остановиться на вопросе изучения рабочей области. Исследования данных характеристик занимаются как в России, так и за её пределами [5-10]. Необходимо определить, согласно поставленным задачам, достаточно ли рабочей области для выполнения поставленной задачи. Сможет ли применение подобной технологии обеспечить автоматизацию технологического процесса монтажа печатных плат. Поэтому вопросу изучения рабочей области отводится очень важное место в теории МПКС.

Как уже было отмечено, что распространение применения МПКС ограничивается относительно «малой» рабочей областью пространства самого оборудования. Это свойство одновременно является достоинством и недостатком. Достоинством можно выделить – компактность оборудования, а в недостатки – обработку малых объектов. В связи с ограниченной рабочей областью, необходимо точно знать какое оборудование необходимо использовать в том или ином случае, или, другими словами, необходимо определить зависимость между габаритами обрабатываемых изделий и размерами проектируемого оборудования по их обработке. Т.е. принимая во внимание себестоимость изготовления изделий, которая должна иметь тренд на понижение, под конкретные задачи проектируется отдельное оборудование – максимально универсальное в рамках данного технологического процесса.

Например, в [5] при проектировании платформы Стюарта важно априорно знать характеристики рабочей области манипулятора при заданных ограничениях на величину хода приводов механизмов. Как правило, рабочая зона таких устройств представляет собой достаточно сложную геометрическую фигуру, форму которой трудно передать в технической документации. В [5] приводится метод построения сечений рабочей области тремя ортогональными плоскостями (zx, zy и yx) проходящими через точку центра платформы в исходном положении манипулятора. Этот метод позволяет с малыми вычислительными затратами оценить рабочую область проектируемого манипулятора с учетом того что: хода приводов ограничены сверху и снизу, должны отсутствовать взаимные пересечения звеньев манипулятора, механизм не должен попадать в особые положения.

Приступая к анализу подобных механизмов, обратимся к простейшим из данного семейства – плоским механизмам или механизмам с двумя степенями свободы. Но, стоит отметить, что обширное семейство разработанных МПКС делится на 2 большие группы [6]:

– МПКС с постоянной структурой рабочих устройтв;

– МПКС с переменной структурой рабочих устройтв.

Разберем более подробно каждую из них. Пример МПКС первой группы, описанный в [7-8] – это механизм с двумя рабочими устройствами, закрепленными на жестко закрепленных шарнирах и скрепленных между собой точкой сцепления. Движение осуществляется путем перемещения конструкции по полозьям основной рамы (станины), а благодаря шарнирному соединению удается осуществлять перемещение в рабочем пространстве. В данном случае, рабочая область ограничена рамками самой рамы и особыми «мертвыми зонами» в крайних положениях. Подобные устройства не получили широкого распространения, хотя и заняли свою нишу в области промышленного оборудования.

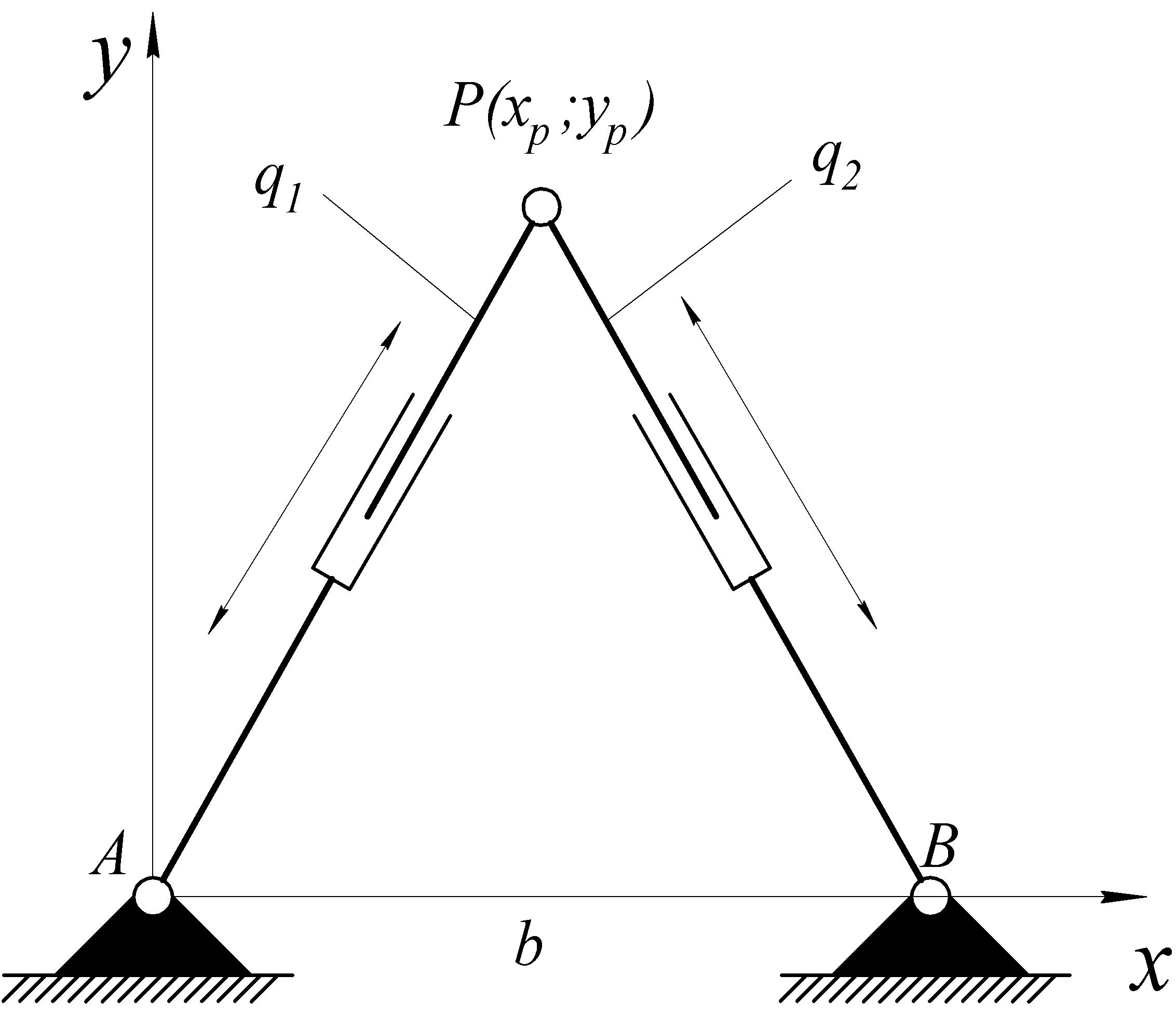

Более привлекательной для современной промышленности МПКС второй группы. Где взамен рабочих устройств применяются рабочие цилиндры [8-9]. Одновременно перенесем нашу задачу в более привычный для анализа вид – в декартову систему координат (см. рис. 2). В которой: q1 и q2 – расстояние от места крепления 1-го и 2-го рабочего соответственно цилиндров до заготовки (т. Р) или длина рабочих цилиндров; b – расстояние между закрепленными концами рабочих цилиндров (отрезок АВ); P(xp:yp) – координаты заготовки.

Итак, получаем, в системе существует 2 закрепленных на шарнирах пневмо(гидро-) цилиндра соединенных между собой (рис. 2). В месте соединения (точка P) может быть установлен хват или любая другая насадка.

Объединим точку сцепления, хват и заготовку в одной точке – т. Р. Тогда задачей конструктора является создание такого механизма что бы была возможность по автоматическому перемещению заготовки на определенное расстояние, т.е. относительно нашего случая перемещение т. Р. Причем положение т. Р в начальный и в конечный моменты времени изначально определены. Конструктору только необходимо подобрать необходимый механизм, т.е. рабочие цилиндры с требуемым диапазоном работы от минимального до максимального значений. Данные рабочие цилиндры имеют возможность как растяжения, так и сжатия (направление перемещения показано стрелочками (рис. 2).

Для того, чтобы сопоставить работу системы с необходимыми параметрами перемещения заготовки (рабочая область) у инженеров-конструкторов непременно должен находиться мощный инструмент визуализации, позволяющим им оценить функциональные возможности будущего изделия. Важным в изучении рабочей области является изучение в контексте дальнейшего промышленного применения. Имена она, рабочая область, ограничивает применение МПКС.

В [10] описан существующий инструмент, который позволяет отображать рабочую область описанных выше конструкций. Данное приложение было создано в среде MATLAB-GUI. В данном приложении необходимо задание нескольких параметров: минимально и максимального значений длин рабочих цилиндров и расстояния между закрепленными концами рабочих цилиндров (отрезок АВ, см. рис. 2). Приложение позволяет получить изображение рабочей области.

Рис. 2. Плоский механизм с параллельной кинематикой [8: fig.10. p. 6].

Однако данный алгоритм позволяет увидеть только возможности самого механизма и не позволяет одновременно увидеть положение объекта перемещения. Одновременно отсутствует и сам алгоритм преобразований, не позволяющий увидеть математическое обоснование. Добавление подобных свойств отображения позволило бы сделать процесс моделирования более эффективным и прозрачным. Сам процесс моделирования, в данном случае призван решать две задачи:

Наглядность;

Подбор характеристик механизма;

причем вторая задача наиболее ценная.

В результате проведенных исследований [11, 12, 13] удалось выявить полное соответствие задач по моделированию рабочей области механизмов с двумя степенями свободы (описанных выше) и задач, решаемых при исследовании плоской (дальномерной) [15] навигационной задачи.

В задачах позиционирования главной целью является, как можно более точно определить местоположение объекта в пространстве или на плоскости. Наряду с этим, к данным задачам предъявляются особые требования по точности и надежности всех сделанных измерений и расчетов. Немаловажную роль при этом играют и задачи визуализации процессов, как промежуточных, так и конечных. Необходимо отметить, что в [8] не представлен алгоритм построения или решения задачи визуализации.

Основываясь уже на сделанном выводе о соответствии решаемых задач позиционирования, удалось создать новый "более легкий", по сравнению с [8], инструмент визуализации [14] рабочей области плоских механизмов с параллельной кинематикой.

Но в отличие от описанного выше [8], полученный алгоритм [17, 18, 19] позволяет не только добиться таких же результатов, но и проследить возможное поведение рабочих цилиндров при задании необходимой рабочей области.

Как и в способе прототипе [8] (см. рис. 7а), в разработанном алгоритме [20] необходимо задание минимального и максимального значений, которые могут принимать длины рабочих цилиндров, координаты точек А и В, тогда на экране компьютера будет отображаться рабочая область. Вследствие многократного решения геометрической задачи мы видим результат в виде геометрического места точек. Алгоритм схож с известным методом Монте-Карло (в нем так же определяются ограничения области).

Так же добавлена функция по изображению рабочего пространства с известными рабочими параметрами. Алгоритм визуализации имеет возможность отображения области, в которой предстоит перемещать или обрабатывать заготовку (деталь). Это возможно благодаря заданию длин рабочих цилиндров и размера их хода.

Так же одним из преимуществ нового способа визуализации является то, что он был создан в среде MathCAD, что является более «легкой» по сравнению со средой MATLAB-GUI разработки. При этом разработчику-проектировщику системы представлен полностью математический алгоритм решения. Поэтому, несомненно, можно выделить ещё одну дополнительное достоинство созданного алгоритма его открытость.

Напомним, что визуализация рабочего пространства не является главной целью при проектировании, она главным образом призвана помочь конструкторам на начальных этапах проектирования, а так же для большего понимания происходящих процессов. Полученные результаты исследований процедуры визуализации позволят любому читателю применить их к исследованию аналогичных задач со своими исходными данными.

Визуализация рабочей области плоских механизмов призвана помочь при понимании более сложных механизмов, когда число рабочих цилиндров увеличивается, а движения совершаются уже не на плоскости, а в пространстве.

Благодаря проведению работ по исследованию рабочей области МПКС был создан алгоритм и выведены критерии, позволяющие в совокупности:

подобрать необходимое оборудование исходя из размеров объектов технологического процесса, что позволит рационально использовать производственные площади.

исследовать поведение оборудования и его рабочую область ещё на стадии моделирования.

Благодаря достоинствам созданного алгоритма:

открытость;

интуитивно-понятный интерфейс;

возможность отображения рабочей области;

возможность выделения отдельных «контрольных» участков;

отображение полного математического решения;

стало возможным его применение для решения иных задач с подобными входными параметрами. И, что самое главное, данный алгоритм полностью соответствует решаемой в рамках поставленной задачи по проектированию и применению МПКС для автоматизации процесса монтажа блоков радиоэлементов. Для этого необходимо проанализировать объект технологического процесса (печатную плату, подготовленную к монтажу), а именно габаритные размеры и алгоритм позволит подобрать необходимые параметры для проектирования МПКС.

- Литература:

- Reymond Clavel. Device for the movement and positioning of an element in space // United States Patent 4976582

http://forums.trossenrobotics.com/tutorials/introduction-129/delta-robot-kinematics-3276/

http://www.parallemic.org/Reviews/Review002.html

http://www.cats.rpi.edu/~wenj/ECSE641S07/delta-robot_success_story.pdf

А.В. Смородов, А.Н. Волков. Построение рабочей области платформы Стюарта и её сечений.//Актуальные проблемы защиты и безопасности: Труды 7 всероссийской научно-практической конференции, Том.4. «Экстремальная робототехника» СПБ. 2004., С. 140-143.

Stan Sergiu-Dan, Vistrian Maties, Radu Balan. A multicriteria approach for the optimal design of 2 DOF parallel robots used in construction applications, The 24th International Symposium on Automation and Robotics in Construction. ISARC 2007, pp. 205-210, www.iaarc.org/external/isarc2007-cd/www/PDF/2.3_4_104.pdf

Sergiu-Dan Stan, Vistrian Mătieş and Radu Bălan. Optimal Design of Parallel Kinematics Machines with 2 Degrees of Freedom / I. Huapeng Wu. Parallel Manipulators, Towards New Applications. Chapter, 14 // I-Tech Education and Publishing. – Austria. Vienna: Printed in Croatia, first published April 2008. – Р. 295-296.

Senior Lecturer Dr. Eng. Sergiu-Dan Stan http://www.sergiustan.ro/What%20is%20a%20Parallel%20Robot.pdf

Stan, S., Workspace optimization of a two degree of freedom mini parallel robot, IEEE-TTTC International Conference on Automation, Quality and Testing, Robotics – AQTR 2006 (THETA 15), Cluj-Napoca, Romania, pp. 278-283, 2006.

Sergiu-Dan Stan, Vistrian Mătieş and Radu Bălan. Optimal Design of Parallel Kinematics Machines with 2 Degrees of Freedom / I. Huapeng Wu. Parallel Manipulators, Towards New Applications. Chapter, 14 // I-Tech Education and Publishing. – Austria. Vienna: Printed in Croatia, first published April 2008. – Р. 308-312.

Клеветов Д.В. Моделирование рабочей области плоских механизмов с параллельной кинематикой [Текст] /Д.В. Клеветов // II Всероссийская научная конференция и VII Всероссийская школа-семинар аспирантов, молодых ученых и специалистов «Математическое моделирование развития Северных территорий Российской федерации»: Тез. докл. / Якутстк: Филиал изд-тва ЯГУ, ИМИ ЯГУ, 2009. – С. 87 – 89.

Клеветов Д.В. Проект создания Delta-робота [электр.] /Д.В. Клеветов // Н 34 Наука и образование в развитии промышленной, социальной и экономической сфер регионов России [Электронный ресурс]: II Всероссийские научные Зворыкинские чтения. Сб. тез. докладов II Всероссийской межвузовской научной конференции (Муром, 5 февраля 2010 г.). -Муром: Изд.полиграфический центр МИ ВлГУ, 2010. – 802 с., ил. –1 электрон. опт. диск (CD-ROM). – Загл. с экрана. – № гос. регистрации 0321000182. С .627-629

Клеветов Д.В. Применение механизмов с параллельной кинематической структурой в технологических процессах производства [Текст] /Д.В. Клеветов // Вооружение. Технология. Безопасность. Управление [Текст]: материалы V научно-технической конференции аспирантов и молодых ученых. В6ч. Ч. 4. – Ковров: ГОУ ВПО «КГТА им. В.А. Дегтярева», 2010. С. 59-71.

Klevetov D. Modeling workspace of planar parallel kinematics machines with 2 degrees of freedom /D. Klevetov // The third International conference “Problem of Cybernetics and Informatics” September 6-8, 2010, Baku, Azerbaijan, Section #5 “Control and Optimization”, P. 174-177.

Автономные подводные роботы: системы и технологии / под общ. ред. М.Д.Агеева. – М.: Наука, 2005.

Барабанова Л.П. Об особенностях разностно-дальномерной навигационной задачи в случае четырёх компланарных маяков // Известия РАН. ТиСУ, 2005, № 1, С.159-166.

Барабанова, Л.П., Изображение апостериорной неопределенности в дальномерной навигации [Текст] / Л.П. Барабанова, Д.В. Клеветов, А.А. Клычев // Гироскопия и навигация. – 2006. – №2(53). – С. 98.

Клеветов, Д.В. Исследование задачи дальномерной навигации [Текст] / Д.В. Клеветов, О.О. Барабанов, Л.П. Барабанова // «МИКМУС-2007» избранные труды конференции. – М.: ИМАШ РАН, 2007. – С. 50-56.

Клеветов, Д.В. Дальномерная навигационная задача с измерением эффективной скорости сигнала [Текст] / Д.В. Клеветов, О.О. Барабанов // Известия ОрелГТУ. Серия: Фундаментальные и прикладные проблемы техники и технологии. – Орел: ОрелГТУ, 2008. – №2-2/270(545). – С. 67-69.

- Klevetov D. Modeling workspace of planar parallel kinematics machines with 2 degrees of freedom. www.pci2010.science.az/5/49.pdf

Работе выполнена при поддержке РФФИ (грант № 05-08-50076) и проекта №14006 программы «У.М.Н.И.К.».