Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов

Автор: Дачева Анна Владимировна

Рубрика: 7. Машиностроение

Опубликовано в

Статья просмотрена: 1959 раз

Библиографическое описание:

Дачева, А. В. Особенности режущего инструмента с многофункциональным покрытием для резания труднообрабатываемых материалов / А. В. Дачева. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы I Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). — Санкт-Петербург : Реноме, 2011. — С. 45-48. — URL: https://moluch.ru/conf/tech/archive/2/49/ (дата обращения: 26.04.2025).

- Приведены основные принципы разработки

оптимального состава твердого сплава и многофункционального покрытия

для резания труднообрабатываемых материалов, а также результаты

испытаний разработанных комплексов.

- В современном мире все большее применение находят новые конструкционные материалы с повышенными эксплуатационными свойствами. Это напрямую связано с увеличением требований к характеристикам конечных изделий, будь то авиационный двигатель или протез сустава, находящийся в теле человека. Несомненно, что требования к материалам в данном случае различны. Где-то лимитирующим фактором будет теплостойкость, где-то коррозионная стойкость, а где-то это инертность по отношению к мышечным тканям человеческого тела. Однако и тот, и это материал нужно обработать, прежде чем запустить его на следующий этап жизненного цикла. В большинстве случаев по ряду причин (как технологических, так и экономических) в качестве метода обработки выбирается обработка резанием. В итоге встает задача разработки твердого сплава оптимального состава и многофункционального покрытия для повышения эффективности режущего инструмента при обработке труднообрабатываемых материалов.

- Какие материалы относятся к группе труднообрабатываемых? Это жаропрочные, коррозионностойкие, композиционные, порошковые, полимерных и др. Обработка этих материалов требует совершенствования существующих технологических процессов и создания новых инструментальных материалов. Типичные представители группы труднообрабатываемых материалов (как стали, так и сплавы) приведены в табл. 1, 2. Здесь же представлены характеристики жаропрочности и теплостойкости данных материалов [1].

- В качестве протезов часто используют титан и его сплавы, что обусловлено относительной инертностью этих материалов к телу человека. Титан и его сплавы обычно относят к материалам, имеющим плохую обрабатываемость. Твердость титановых сплавов может изменяться в широком диапазоне (НВ 1800-4000 МПа) [2].

- В современном мире все большее применение находят новые конструкционные материалы с повышенными эксплуатационными свойствами. Это напрямую связано с увеличением требований к характеристикам конечных изделий, будь то авиационный двигатель или протез сустава, находящийся в теле человека. Несомненно, что требования к материалам в данном случае различны. Где-то лимитирующим фактором будет теплостойкость, где-то коррозионная стойкость, а где-то это инертность по отношению к мышечным тканям человеческого тела. Однако и тот, и это материал нужно обработать, прежде чем запустить его на следующий этап жизненного цикла. В большинстве случаев по ряду причин (как технологических, так и экономических) в качестве метода обработки выбирается обработка резанием. В итоге встает задача разработки твердого сплава оптимального состава и многофункционального покрытия для повышения эффективности режущего инструмента при обработке труднообрабатываемых материалов.

Таблица 1

Свойства некоторых жаропрочных сталей и сплавов

|

Марка |

Кратковременная прочность, МПа |

Длительная прочность, МПа |

|||

|

600°С |

700°С |

800°С |

600°С |

700°С |

|

|

08Х18Н10Т 08Х18Н12Б 1Х14Н18В2БР 1Х14Н18В2Б |

350 380 450 450 |

300 330 420 380 |

250 280 - - |

250 280 350 350 |

120 150 240 240 |

|

ХН77ТЮ ХН77ТЮР ХН70ВМТЮ |

880 950 990 |

680 850 900 |

550 560 750 |

580 680 - |

360 420 500 |

- Под влиянием теплофизических характеристик скорости резания при обработке титановых сплавов должны быть уменьшены примерно в 5 раз по сравнению с конструкционными сталями. Отсутствие нароста и застойных явлений играет и отрицательную роль. Она проявляется в неблагоприятной схеме износа режущего лезвия - в деформации и округлении режущей кромки, в уменьшении действительного переднего угла и, в конечном счете, в разрушении режущего лезвия. Зачастую разрушение начинается с вершины инструмента. Термическая обработка является одним из эффективных способов улучшения обрабатываемости резанием труднообрабатываемых материалов, в частности, титановых сплавов [2]. Вместе с тем при термической обработке изменяется структура сплава, возможно снижение эксплуатационных характеристик, что недопустимо в ответственных узлах и механизмах. Данный способ повышения обрабатываемости не универсален, применим в неответственных деталях, где изменение структуры не окажет воздействия на весь узел в целом.

- Процесс резания представляет собой комплекс чрезвычайно сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы. При резании труднообрабатываемых материалов основной негативный фактор – это высокая температура в зоне резания, которая приводит к разупрочнению стандартных твердых сплавов, что приводит к снижению стойкости режущего инструмента и вынужденному снижению скорости резания. Понижение скорости резания влечет за собой увеличение времени обработки, что сказывается на производительности и себестоимости обработки в целом. Таким образом, твердый сплав оказывается огромное влияние на процесс резания труднообрабатываемых материалов.

- В настоящее время примерно 400 фирм в мире производят твердые сплавы. Менее 30 из них мощные современные с объемом производства не менее 150 - 200 т/год производят субмикронные твердые сплавы, различные по составу. Это Kermametal Inc. (США), Krupp Widia GmbH, Hertel Kermametal AG (Германия), Sandvik Coromant (Швеция), Tizit AG (Австрия), Exstra-met (Швейцария). У каждой из перечисленных компаний до сих пор стоит вопрос разработки оптимальных твердых сплавов для труднообрабатываемых материалов, ведутся поисковые работы, проводятся исследования.

- В России к этому классу сплавов относятся твердые сплавы мелкозернистые (марки ВКЗ-М, ВК6-М, ВК10-М), особомелкозернистые (марки ВК6-ОМ, ВК10-ОМ, ВК10-ХОМ, ВК15-ХОМ) [3].

- Одним из перспективных направлений в разработке твердых сплавов для обработки труднообрабатываемых является использование высокопрочных связок повышенной теплостойкости, содержащих, кроме кобальта, тугоплавкие металлы, не взаимодействующие с углеродом с образованием устойчивых карбидов. И конечно многофункциональное наноструктурированное покрытие особого состава, выступающее в качестве промежуточной среды между обрабатываемым и инструментальным материалами, и обладающее комплексом свойств для выполнения основных своих функций [4].

- Повышения теплостойкости связки твердого сплава можно добиться легированием стандартной связки тугоплавким металлом. В случае использования твердого сплава WC-Co есть определенные требования к легирующему элементу. В качестве легирующего элемента, наиболее подходящего по требованиям, взят рений (Re). В табл. 2 показаны основные свойства данного элемента.

- Под влиянием теплофизических характеристик скорости резания при обработке титановых сплавов должны быть уменьшены примерно в 5 раз по сравнению с конструкционными сталями. Отсутствие нароста и застойных явлений играет и отрицательную роль. Она проявляется в неблагоприятной схеме износа режущего лезвия - в деформации и округлении режущей кромки, в уменьшении действительного переднего угла и, в конечном счете, в разрушении режущего лезвия. Зачастую разрушение начинается с вершины инструмента. Термическая обработка является одним из эффективных способов улучшения обрабатываемости резанием труднообрабатываемых материалов, в частности, титановых сплавов [2]. Вместе с тем при термической обработке изменяется структура сплава, возможно снижение эксплуатационных характеристик, что недопустимо в ответственных узлах и механизмах. Данный способ повышения обрабатываемости не универсален, применим в неответственных деталях, где изменение структуры не окажет воздействия на весь узел в целом.

Таблица 2

Некоторые металлы, применяемые в твердых сплавах

|

Металл |

Группа |

Порядковый номер |

Атомный вес |

Тпл, °С |

Удельный вес, г/см |

|

Хром Сг |

VI |

24 |

51,99 |

1890 |

7,19 |

|

Молибден Мо |

VI |

42 |

95,94 |

2622±10 |

10,3 |

|

Ванадий V |

V |

23 |

50,95 |

1720 |

5,8 |

|

Рений Re |

VII |

75 |

186,207 |

3180±20 |

21,03 |

- Рений обладает рядом уникальных свойств:

- высокая температура плавления и рекристаллизации;

- высокий модуль упругости;

- не образует устойчивых карбидов;

- взаимодействует с кобальтом с образованием непрерывного ряда твердых растворов.

- Также рений обладает очень хорошими

технологическими свойствами. При производстве твердых сплавов

большое значение имеет его способность непосредственно не

реагировать с азотом и водородом [6].

- В результате исследований был получен сплавы группы ВРК: ВРК-15 и ВРК-13, разработанный специально под нанесение износостойкого покрытия специального состава, что в комплексе увеличивает основные характеристики режущего инструмента.

- В мировой практике производства режущего инструмента разрабатываются составы износостойких покрытий на основе композиционно-многослойного принципа [5]. Данный сплав ВРК-13 используется в качестве основы для нанесения на него наноструктурированного износостойкого покрытия. При разработке комбинации и состава слоев покрытия пользовались следующими положениями [5]:

- В результате исследований был получен сплавы группы ВРК: ВРК-15 и ВРК-13, разработанный специально под нанесение износостойкого покрытия специального состава, что в комплексе увеличивает основные характеристики режущего инструмента.

- Слой, непосредственно примыкающий к инструментальному материалу, должен обеспечивать прочную связь покрытия с рабочими поверхностями инструмента. Поэтому кристаллохимическое строение этого слоя и инструментального материала должно быть идентично, в этом случае обеспечивается хорошая адгезия покрытия и инструментального материала.

- Слой, непосредственно контактирующий с обрабатываемым материалом, должен максимально отличаться по кристаллохимическому строению от соответствующего строения обрабатываемого материала.

- Слои, находящиеся между перечисленными выше, обеспечивают адгезионную связь этих слоев. Кроме этого эти промежуточные слои могут обладать барьерными функциями, т.е., например, увеличивать или снижать термодинамическую устойчивость покрытия или его теплопроводность.

- За основу износостойкого комплекса взят

твердый сплав ВРК-13 ввиду более высокой прочности при изгибе по

сравнению со сплавом ВРК-15. На этот субстрат был нанесен слой

покрытия Zr-ZrN-(Zr,Cr)N

методом КИБ.

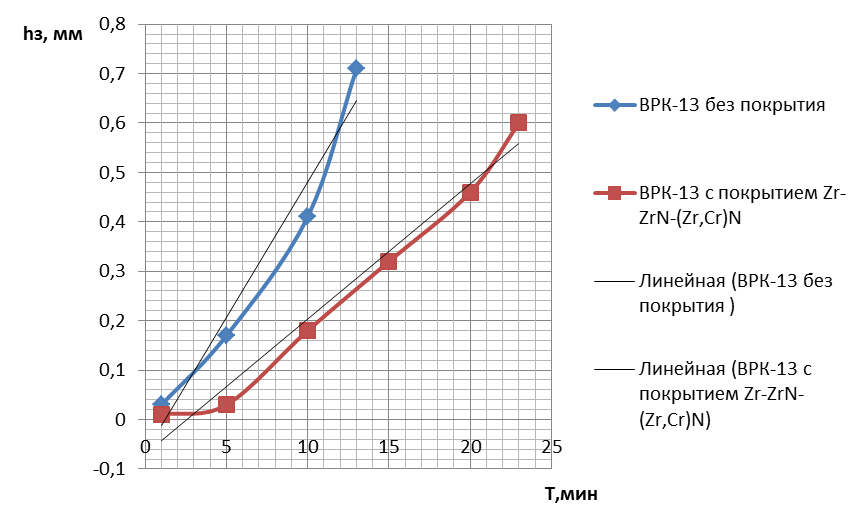

- На рис. 1 приводятся результаты испытания режущих свойств твердых сплавов (пластины SNUN-120412) при точении стали 50Г. Основные режимы обработки: скорость резания V=180 м/мин, глубина резания t=0,5 мм, подача S=0,15 мм/об.

Рисунок 1. График зависимости износа по задней поверхности hз от времени резания T пластин из твердого сплава ВРК-13 без покрытия и с наноструктурированным покрытием Zr-ZrN-(Zr,Cr)N

-

- По результатам испытаний можно сделать вывод: лучший результат при точении жаропрочных сплавов обеспечивали резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным покрытием Zr-ZrN-(Zr,Cr)N, которые в 2 раза превосходили стойкость контрольных пластин ВРК-13 без покрытия.

- Литература:

- По результатам испытаний можно сделать вывод: лучший результат при точении жаропрочных сплавов обеспечивали резцы, оснащенные пластинами ВРК-13 с композиционно-многослойным покрытием Zr-ZrN-(Zr,Cr)N, которые в 2 раза превосходили стойкость контрольных пластин ВРК-13 без покрытия.

- Гуляев А.П. Металловедение. Учебник для вузов. М.: Металлургия, 1986. 544 с.

- Кривоухов В.А., Чубаров А.Д. Обработка резанием титановых сплавов - М.:

- Машиностроение, 1970. - 180 с.

- Васин С.А., Верещака А.С., Кушнер В.С. Резание материалов: Термомеханический подход к системе взаимосвязей при резании: Учеб. для техн. вузов. – М.: Изд-во МГТУ им. Баумана, 2001. – 448 с.

- Верещака А.С. Работоспособность режущего инструмента с износостойким покрытием – М.; Машиностроение,1993.С.368.

- Верещака А.С. Некоторые методологические принципы создания функциональных покрытий для режущих инструментов. В кн. «Современные технологии в машиностроении, - Харьков: НТУ «ХПИ»,2007. С. 210-231.

- Исследование структуры и свойств твердых сплавов на основе карбида вольфрама со связкой, содержащей рений, испытания сплавов в производственных условиях (Отчет), тема №19-76-044, ВНИИТС, Чапорова И.Н., Кудрявцева Н.А., Москва, 1979.