Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин

Автор: Бафаев Дустмурод Холмуродович

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

VI международная научная конференция «Технические науки в России и за рубежом» (Москва, ноябрь 2016)

Дата публикации: 26.10.2016

Статья просмотрена: 1683 раза

Библиографическое описание:

Бафаев, Д. Х. Плазменная наплавка, упрочнение и выбор способа восстановления деталей машин / Д. Х. Бафаев. — Текст : непосредственный // Технические науки в России и за рубежом : материалы VI Междунар. науч. конф. (г. Москва, ноябрь 2016 г.). — Москва : Буки-Веди, 2016. — С. 65-68. — URL: https://moluch.ru/conf/tech/archive/228/11192/ (дата обращения: 26.04.2025).

В данной статье приведены материалы по плазменной наплавке, упрочнению и выбору эффективного способа восстановления деталей технологических машин.

Ключевые слова:восстановление, ремонт, способы восстановления, плазменная обработка, упрочнение

Понижение работоспособности технологических машин характеризуется систематическим появлением брака, уменьшением производительности, увеличением расхода электроэнергии, возникновением специфических шумов и пр. Износ деталей и их сочленений является причиной неполадок в машинах.

Большинство металлических деталей ремонтируемых машин выбраковывают при уменьшении массы деталей на 1–2 % в результате износа рабочей поверхности. В результате теряется много металла. Между тем, большинство изношенных деталей поддаются восстановлению и повторному исользованию. Мало того, во многих случаях восстановленные детали оказываются более долговечными, чем новые [2].

Детали сочленения, потерявшие свои полезные качества (нарушение размеров, икажение формы, изменение зазоров, поверхностные повреждения, поломки и пр.), можно снова их использовать после их восстановления.

Восстановлению поддаётся любая деталь с любыми дефектами. Однако ремонтируют не все дефектные детали. Решающим здесь является экономический фактор. Чем деталь дороже, тем целесообразнее её восстанавливать. Исключение может быть сделано для деталей, которые по каким-либо причинам трудно изготовить (в частности, для импортного оборудования).

Основой ремонтного производства является восстановление деталей. От правильного выбора способа восстановления в значительной мере зависят технические и экономические показатели ремонта.

Плазменная обработка является одним из передовых методов восстановления и упрочнения деталей машин. В последнее время плазменную обработку все шире применяют для восстановления и упрочнения изношенных деталей. Высокотемпературный и сильно ионизированный газ, образующий плазму (аргон, азот), пропускают через узкий канал, в котором действует дуговой разряд между двумя электродами, из которых один не плавящийся (из вольфрама). Столб электрический дуги сжимается газом, что способствует подъему его температуры до 16000–17000 0С и более. Благодаря тому, что в малом пространстве выделяется большое количество тепла, происходит ионизация плазмообразующего газа. Плазменную струю получают в специальной плазменной горелке, или, иначе, плазмотроне.плазменной струе присуща не только высокая температура факела, но и концентрация большой тепловой мощности в малых объемах, благодаря чему участки перегрева в 3–5 раза меньше, чем при электродуговой сварке, и в 10–30 раз меньше, чем при газовой сварке [1].

В результате зоны термического влияния при плазменной обработке соответственно меньше, чем при электродуговой и газовой сварке, в 3–5 раз. Все это позволяет получить наплавленный слой толщиной от 0,1 мм до нескольких миллиметров.

Кроме указанных достоинств плазменная обработка имеет и другие. Плазменная струя может расплавить любой из известных материалов: применяемые газы — негорючи; процесс протекает с большой скоростью и производительностью и может выполняться в различных средах, в том числе и под водой. В качестве присадочного материала чаще всего используюутся тугоплавкая высокотвердая проволока (пруток) или порошок, обеспечивающие получение изностойких покрытий [2].

Присадочный материал вводят в поток плазмообразующего газа (порошок) через канал плазмотрона или за срезом его медного сопла, здесь он расплавляется и сжатым воздухом направляется на поверхность частицы, деформируется, взаимодействует и формируется в слой покрытия.

Установка для плазменной обработки состоит из плазмотрона, системы его электрообеспечения, подачи присадочного материала, управления, газоснабжения, водоохлаждения электродов и контроля.

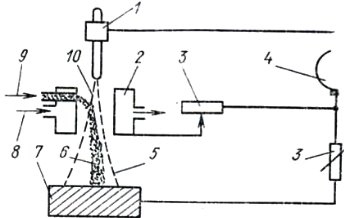

На рис.1 показана схема установки для плазменного напыления порошковым материалом.

Для плазменной наплавки выпускают установки УПУ-3Д и УМП-6, в состав которых входит плазмотрон ПП-25. Универсальная плазменная установка УПУ-3Д служит для нанесения износо-коррозиестойких и изоляционных покрытий из проволочного или порошкового материала. Толщина наносимого покрытия 0,1–2,0 мм, сила тока 300–400 А, напряжение 85–90 В. Наплавку ведут на прямой полярности. Электропитание осуществляется от преобразователей типа ПС-500, ПСО-500 и ИПН-160/600. Установка плазменного напыления УМП-6 предназначена для нпнесения износостойких, жаростойких, электроизоляционных и других покрытий из металлических и керамических порошковых материалов. На этой установке детали покрывают такими материалам, как оксид алюминия, вольфрам, никелехромоборокремниевый (“самофлюсующийся”), и другими сплавами, обеспечивающими износостойкие покрытия [2].

Установку УМП-6 в необходимых случаях можно оснащать плазмотроном для нанесения покрытия на внутреннюю поверхность детали. Деталь, подлежащую плазменному наращиванию, очищают от загрязнения. Плазменное покрытие зачищают, а при необходимости шлифуют.

Рис. 1. Схема установки для плазменной наплавки порошковым материалом: 1 — вольфрамовый электрод; 2 — сопло плазмотрона; 3 — электросопротивление; 4 — источник электропитания; 5 — плазменная струя; 6 — плазменный факел;газ и частицы присадочного материала; 7 — восстанавливаемая деталь; 8 — система подачи воды для охлаждения электродов; 9 — газ, транспортирующий порошок; 10 — плазмообразующий газ.

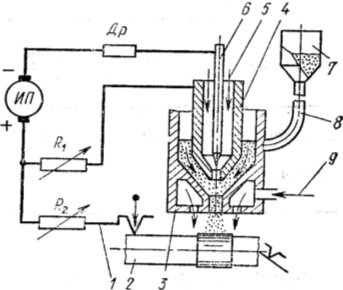

Восстановление изношенного вала плазменным напылением с последующим оплавлением (рис. 2) наиболее эффективно для таких валов, толщина покрытия которых должна быть в пределах 0,1–1,0 мм. Изношенный вал 8 напыляют плазмотроном 4, в сопло которого из питателя 3 по трубопроводу 7 поступает гранулированный порошок наносимого металла. Электрическая дуга возбуждается между вольфрамовым неплавящимся электродом и водоохлаждаемым каналом. Балластный реостат 2 включают в цепь источника электрического питания 1.

Восстановления ведут в две стадии: напыляют слой необходимой толщины, после чего подачу порошка прекращают и, приблизив плазмотрон к поверхности вала, оплавляют плазменной струёй напыленный слой. В результате получается весьма качественное покрытие с однородной структурой, повышенной прочностью и ровной поверхностью, часто не требующей последующей черновой механической обработки. Твёрдость покрытия довольно высокая. Так, нанося на изношенный вал слой из порошка сормайт и оплавляя его плазменной струёй, получают покрытие твёрдостью 45–60 HRC. В табл. 5 приведены данные о режимах плазмотронного напыления и оплавления.

Рис. 2. Восстоновление изношенных валов наплавкой: 1-станок; 2-восстанавливаемый вал; 3-наружное сопло плазмотрона; 4- медное сопло; 5- плазмо-образующий газ; 6- вольфрамовый катод; 7- питатель для подачи порошка; 8- транспортирующий газ; 9-защитный газ; ИП- источник электрического питания: R1 и R2- реостаты; Др- дроссель.

Обычно для упрочнения трущуюся поверхность вала закаливают токами высокой частоты (ТВЧ) или газовым пламенем. Для применения ТВЧ требуется дорогое оборудование и индукторы для каждого размера и конфигурации вала. При применении газового пламени для поверхностного нагрева и закалки трудно контролировать и регулировать температуру и глубину закалки, поэтому наблюдается перегрев поверхностных слоёв вала. В этих условиях процесс трудно автомотизировать и даже механизировать.

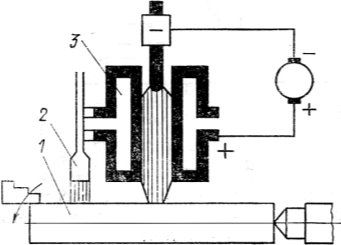

Плазменное упрочнение вала поверхностной закалкой свободно от указанных недостатков, присущих другим способам. Плазменное поверхностное закаливание ведут по схеме, изображённой на рис.3. Здесь используют плазмотрон 3, укреплённый на каретке станка. Ему придают продольное перемещение (слева направо). Упрочняемый вал 1, закреплённый в центрах станка, имеет вращательное движение. С плазмотроном на каретке укреплён разбрызгиватель воды 2, который перемещается вместе с плазмотроном, охлождает и закаляет нагретую поверхность вала [2].

Рис. 3. Схема установки для упрочнения ремонтируемых валов плазменным способом: 1 — вал; 2 — разбрызгиватель воды; 3 — плазмотрон

Современная технология позволяет восстановить любую деталь с любой неисправностью. Всё дело в том, насколько это экономически выгодно. В общем случае деталь выгодно восстанавливать, когда соблюдается следующее условие:

![]()

где ![]() затраты на изготовление новой детали;

затраты на изготовление новой детали; ![]() затраты на восстановление неисправной детали;

затраты на восстановление неисправной детали; ![]() срок службы соответственно новой и востановленной деталей.

срок службы соответственно новой и востановленной деталей.

Затраты на восстановление неисправной детали

![]()

где ![]() остаточная стоимость восстанавливаемой детали;

остаточная стоимость восстанавливаемой детали; ![]() заработная плата рабочего (с начислениями), занятого восстановлением детали;

заработная плата рабочего (с начислениями), занятого восстановлением детали; ![]() затраты на материалы, расходуемые при восстановлении детали (например, электродов, проволоки и др.);

затраты на материалы, расходуемые при восстановлении детали (например, электродов, проволоки и др.); ![]() накладные расходы (в долях от заработной платы рабочего), включающие в себя затраты, вызванные применением приспособлений, приборов, инструментов и др.

накладные расходы (в долях от заработной платы рабочего), включающие в себя затраты, вызванные применением приспособлений, приборов, инструментов и др.

Литература:

- Малаховский В. А. Плазменная сварка. М., 1987.

- Худых М. И. Ремонт текстильных машин. М., “Легпромбытиздат”, 1991.

Похожие статьи

Упрочнение поверхностного слоя деталей машин виброударной обработкой

В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

Технологическое приспособление для поверхностного пластического деформирования деталей машин алмазным выглаживанием

В данной статье приведены материалы о методах алмазного выглаживания поверхностного слоя деталей машин и применение двухалмазного копирного приспособления при обработки деталей.

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Упрочнение и восстановление штампов электроискровым методом

Описан один из перспективных способов восстановления и упрочнения штампов для горячей штамповки, основанный на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Исследование возможности использования электроэрозионных методов для ремонта и упрочнения штамповой оснастки

Описан простой и доступный способ восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Использование в технологическом процессе эффективности метод восстановления неровной поверхности деталей

В данной статье приведены материалы восстановления деталей наплавкой, совмещенной с механической обработкой и пластическим деформированием.

Контроль процесса пневмодробеструйного упрочнения и технологическая оснастка

В данной статье проведен анализ к технологическому процессу ПДУ согласно международным стандартам. Описано технологическое оборудование, режимы обработки, методы контроля, технологическая оснастка.

Эффективный способ упрочнения обработки поверхностного слоя деталей машин

В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

Восстановление металлизацией деталей транспортно-технологических машин и комплексов

Раскрывается сущность металлизации восстанавливаемых поверхностей деталей машин. Приведена классификация металлизации, методика нанесения и основные технологические аспекты. Приведены достоинства и недостатки каждого способа металлизации.

Диагностирование и выбор оптимального способа восстановления деталей машин

В данной статье приведены материалы по выявлению технического состояния и выбора оптимального способа восстановления деталей технологических машин.

Похожие статьи

Упрочнение поверхностного слоя деталей машин виброударной обработкой

В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

Технологическое приспособление для поверхностного пластического деформирования деталей машин алмазным выглаживанием

В данной статье приведены материалы о методах алмазного выглаживания поверхностного слоя деталей машин и применение двухалмазного копирного приспособления при обработки деталей.

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Упрочнение и восстановление штампов электроискровым методом

Описан один из перспективных способов восстановления и упрочнения штампов для горячей штамповки, основанный на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Исследование возможности использования электроэрозионных методов для ремонта и упрочнения штамповой оснастки

Описан простой и доступный способ восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Использование в технологическом процессе эффективности метод восстановления неровной поверхности деталей

В данной статье приведены материалы восстановления деталей наплавкой, совмещенной с механической обработкой и пластическим деформированием.

Контроль процесса пневмодробеструйного упрочнения и технологическая оснастка

В данной статье проведен анализ к технологическому процессу ПДУ согласно международным стандартам. Описано технологическое оборудование, режимы обработки, методы контроля, технологическая оснастка.

Эффективный способ упрочнения обработки поверхностного слоя деталей машин

В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

Восстановление металлизацией деталей транспортно-технологических машин и комплексов

Раскрывается сущность металлизации восстанавливаемых поверхностей деталей машин. Приведена классификация металлизации, методика нанесения и основные технологические аспекты. Приведены достоинства и недостатки каждого способа металлизации.

Диагностирование и выбор оптимального способа восстановления деталей машин

В данной статье приведены материалы по выявлению технического состояния и выбора оптимального способа восстановления деталей технологических машин.