Перспективный способ мойки двигателей перед ремонтом

Автор: Анурьев Сергей Григорьевич

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

Дата публикации: 04.07.2017

Статья просмотрена: 755 раз

Библиографическое описание:

Анурьев, С. Г. Перспективный способ мойки двигателей перед ремонтом / С. Г. Анурьев. — Текст : непосредственный // Технические науки: проблемы и перспективы : материалы V Междунар. науч. конф. (г. Санкт-Петербург, июль 2017 г.). — Санкт-Петербург : Свое издательство, 2017. — С. 53-55. — URL: https://moluch.ru/conf/tech/archive/231/12758/ (дата обращения: 04.04.2025).

В процессе подготовки двигателей внутреннего сгорания к ремонту и другим видам технологических воздействий значительную роль играет качество очистки и мойки от различных видов загрязнений. Качественная очистка деталей и узлов ДВС от скапливающихся в процессе эксплуатации загрязнений, таких, как нагар, накипь, асфальто-смолистые отложения позволяет повысить культуру производства при выполнении ремонтных работ и избежать загрязнения рабочего места ремонтника [1,2,3].

Наиболее перспективными и распространенными из существующих на сегодняшний день технологий очистки и мойки являются технологии с использованием водяных струй высокого давления [4]. В последнее время рост эффективности очистки машин при использовании технологий струйной очистки достигается за счет увеличения кинетической энергии струи путем повышения давления подачи моющей жидкости или добавлением в нее абразивного материала, что требует дополнительных энергетических и материальных затрат, а также ухудшает условия труда оператора моечной установки из-за повышенной запыленности воздуха в его рабочей зоне.

Проведенные научные исследования показали, что для получения более высокого качества очистки деталей ДВС перед ремонтом перспективным является использование энергии ледно-кавитационной струи. Физическая сущность воздействия такой струи заключается в ее способности эффективно разрушать загрязнения за счет воздействия на них ледяных гранул углекислоты, причем эти гранулы значительно ускоряются при схлопывании кавитационных пузырьков в потоке жидкости [5].

Механическое воздействие ледяных частиц углекислоты на поверхность загрязнения приводит к его полному разрушению. При ударе гранулы углекислоты о поверхность возникает эффект сублимации (частица переходит из твердого состояния в газообразное, минуя жидкую фазу). При этом выделяется значительное количество энергии, достаточное для разрушения любого загрязнения. Гранулы углекислоты после сублимации не оставляют на поверхности деталей следов и не повреждают ее, а вода смывает разрушенные загрязнения [6, 7].

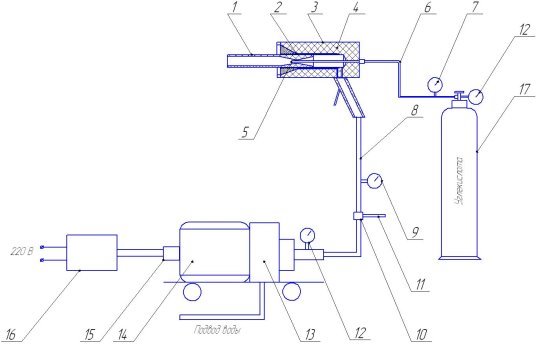

Сотрудниками Рязанского ГАТУ была усовершенствована технология и создана экспериментальная установка для очистки деталей двигателей внутреннего сгорания перед ремонтом (рисунок).

1 – насадка; 2 – ледно-кавитационное сопло; 3 – корпус; 4 – ледно-кавитационный пистолет; 5 – канал для подачи углекислоты; 6 – магистраль для подачи углекислоты; 7 – расходомер углекислотный; 8 – магистраль для подачи моющей жидкости; 9 – расходомер жидкостной; 10 – перепускной клапан; 11 – перепускная магистраль; 12 – манометр; 13 – насос высокого давления; 14 – электродвигатель; 15 – пусковое устройство; 16 – электрический щиток; 17 – баллон с углекислотой

Рисунок – Экспериментальная установка

Рабочий процесс установки происходит следующим образом. Насос подает воду в моечный пистолет. В пистолете создается давление, и при прохождении жидкости через резко сужающийся канал (кавитационный генератор) в ней образуются кавитационные пузырьки. Далее в образовавшуюся водно-кавитационную струю подают углекислоту при температуре -70º С. При этом в струе жидкости образуются ледяные гранулы. Ледяные гранулы, движущиеся в кавитационном потоке, используя энергию схлопывания пузырьков, разгоняются и подаются на поверхность очищаемых деталей [8-10].

С помощью регулировок, предусмотренных в конструкции установки, можно задавать два режима работы установки: «кавитационный» и «ледно-кавитационный».

«Кавитационный» режим предназначен для очистки слабо- и среднесвязанных загрязнений. «Ледно-кавитационный» режим предназначен для очистки сильносвязанных загрязнений.

В ходе проведения исследований экспериментальной установки были получены ее эксплуатационные показатели, которые отличаются в положительную сторону от аналогичных показателей наиболее применяемых установок отечественного и зарубежного производства (таблица).

Таблица

Результаты сравнительных исследований

|

Наименование способа очистки |

Марка установки |

Марка двигателя |

Эксплуатационные показатели |

|||

|

Трудоемкость, чел.ч |

Затраты электроэнергии, кВтч |

Расход моющего раствора, м3 |

Остаточное загрязнение, % |

|||

|

Мойка струями низкого давления + химический способ |

ОМ-887 |

Д-240 |

0,67 |

48,81 |

0,55 |

5 |

|

А-41 |

0,7 |

48,91 |

0,58 |

5 |

||

|

СМД-62 |

1,15 |

112,4 |

1,1 |

6 |

||

|

Мойка струями высокого давления + химический способ |

ОМ-9312 |

Д-240 |

0,55 |

51,1 |

0,35 |

4 |

|

А-41 |

0,57 |

51,3 |

0,37 |

3,8 |

||

|

СМД-62 |

0,73 |

60,2 |

0,47 |

5,6 |

||

|

Водопескоструйная очистка + мойка струями высокого давления |

ОМ-3181 ОМ-9312 |

Д-240 |

0,52 |

3,5 |

0,35 |

2 |

|

А-41 |

0,54 |

4,2 |

0,4 |

3 |

||

|

СМД-62 |

0,62 |

5,4 |

0,49 |

3,2 |

||

|

Ледно-кавитационная очистка |

Экспериментальная |

Д-240 |

0,4 |

0,775 |

0,075 |

1 |

|

А-41 |

0,42 |

0,837 |

0,081 |

0,5 |

||

|

СМД-62 |

0,5 |

1,3 |

0,126 |

1,5 |

||

|

Кавитационная очистка |

Экспериментальная |

Д-240 |

0,42 |

0,775 |

0,075 |

2 |

|

А-41 |

0,44 |

0,837 |

0,081 |

2 |

||

|

СМД-62 |

0,57 |

1,3 |

0,126 |

3 |

||

Приведенные в таблице данные подтверждают энергетическую эффективность предлагаемой технологии очистки деталей. По сравнению с водо-пескоструйной технологией и с технологией очистки струями высокого давления затраты электроэнергии снизились в среднем на 0,2…0,35 кВтч и на 0,4…0,8 кВтч соответственно. Кроме того, было установлено, что трудоемкость технологического процесса снизилась на 0,75 чел.ч по сравнению с технологией водо-пескоструйной очистки и на 0,05 чел.ч по сравнению с технологией очистки струями высокого давления.

Внедрение предложенных технологии и средства автоматизации в хозяйствах Рязанской области позволило более эффективно очищать детали двигателей внутреннего сгорания перед ремонтом, улучшить условия труда обслуживающего персонала, а также повысить безопасность процесса.

Литература:

- Анурьев С.Г., Шемякин А.В., Терентьев В.В. Устройство для подготовки наружных поверхностей сельскохозяйственной техники к покраске // Международный научный журнал. – 2017. – № 2. – С. 85-89.

- Бышов Н.В., Борычев С.Н., Кокорев Г.Д. и [и др.] Повышение эффективности очистки и мойки сельскохозяйственных машин – Рязань: ФГБОУ ВО РГАТУ, 2016. – 102 с.

- Латышёнок М.Б., Терентьев В.В. Анализ ухудшения сельскохозяйственной техники в период хранения // В сб.: Актуальные проблемы и их инновационные решения в АПК. Материалы науч.-практ. конф., посвященной 165-летию со дня рождения П.А. Костычева. – Рязань, 2010. – С. 23-26.

- Латышёнок М.Б., Терентьев В.В., Малюгин С.Г. Ресурсосберегающая технология консервации сельскохозяйственных машин// В сб.: Современные энерго- и ресурсосберегающие, экологически устойчивые технологии и системы сельскохозяйственного производства. – Рязань, 1999. – С. 98-101.

- Жильцов К.А. Технология и устройство для очистки деталей двигателей внутреннего сгорания лёдно-кавитационными струями: дис. … канд. техн. наук // К.А. Жильцов. – Иваново, 2011. – 135 с.

- Шемякин А.В., Терентьев В.В., Кузин Е.Г. Очистка двигателей сельскохозяйственных машин перед ремонтом (экспериментальные исследования) // Вестник Ульяновской государственной сельскохозяйственной академии. – 2017. – № 1 (37). – С. 171-175.

- Шемякин А.В., Терентьев В.В., Морозова Н.М. Устройство для очистки сельскохозяйственных машин с использованием энергии вращающейся жидкостной струи // Вестник РГАТУ. – Рязань, 2016. – № 3 (31). – С. 77-80.

- Макеева Е.Ю., Шемякин А.В., Терентьев В.В. Патент на полезную модель РФ № 73293 Сопло для моечных установок.

- Шемякин, А.В. Совершенствование организации работ, связанных с хранением сельскохозяйственных машин в условиях малых и фермерских хозяйств: автореф. дисс. ... д-ра техн. наук / А.В. Шемякин – Мичуринский ГАУ. – Мичуринск, 2014.

- Шемякин А.В., Терентьев В.В., Андреев К.П., Кузин Е.Г. Современные способы повышения эффективности процесса очистки сельскохозяйственных машин. // Международный научный журнал. – 2017. – № 2. – С. 95-99.