Повышение технологичности трубопроводов судовых систем на стадии проектирования при установке соединений труб

Автор: Во Чунг Куанг

Рубрика: 7. Машиностроение

Опубликовано в

III международная научная конференция «Технические науки: традиции и инновации» (Казань, март 2018)

Дата публикации: 23.02.2018

Статья просмотрена: 417 раз

Библиографическое описание:

Во, Чунг Куанг. Повышение технологичности трубопроводов судовых систем на стадии проектирования при установке соединений труб / Чунг Куанг Во. — Текст : непосредственный // Технические науки: традиции и инновации : материалы III Междунар. науч. конф. (г. Казань, март 2018 г.). — Казань : Молодой ученый, 2018. — С. 57-60. — URL: https://moluch.ru/conf/tech/archive/287/13843/ (дата обращения: 26.04.2025).

Авторами рассматривается актуальная проблема повышения технологичности трубопроводов судовых систем на стадии проектирования. Представлены пути решения вопроса изготовления и монтажа судовых трубопроводов без снятия размеров по месту. Проведён анализ стандартизованных отклонений, контролируемых при изготовлении труб по чертежам. Выявлены причины, способствующие отказу от технологии изготовления труб по проектной документации методом гибки. Определены причины возникновения и величины отклонений конструктивных размеров, возникающих в процессе изготовления труб.

Ключевые слова: трубопроводы, проектирование, изготовление, монтаж.

При современном уровне вычислительной техники сделать трассировку трубопровода без касаний с соседними конструкциями не сложная и решённая задача. Проблема заключается в том, что трубы, изготавливаемые по чертежам, как любая деталь и изделие машиностроения, имеют стандартизованные допуски размеров. Однако в процессе прокладки трубопроводов, ни в одной программе трассировки эти допуски не учитываются. В результате, запроектированные зазоры между трассами или с соседними конструкциями оказываются минимальными (могут доходить до «0», контролируются только минусовые зазоры). Другими словами, при назначении зазоров допуски на изготовление труб по чертежам не учитываются в проектной трассировке, что приводит к невозможности провести монтаж трассы, т. к. трубы натыкаются на соседние трубопроводы или конструкции.

Такое проектирование привело к тому, что предприятия вынуждены отказываться от изготовления труб по проектным чертежам, хотя вся документация передаётся в электронном виде.

Это положение устраивает проектные организации, т. к. у заводских работников не возникает претензий по трассировке. По этим причинам проблема изготовления труб в задел остаётся не решённой.

В ходе проведенных исследований был проанализирован выпуск документации, учитывающий допускаемые отклонения, возникающие в процессе изготовления труб по чертежам, позволяющей проводить монтаж трубопроводов из готовых труб, без уточнения размеров по месту.

Для исключения проблемы необходимо решить следующие задачи:

‒ провести анализ стандартизованных отклонений, контролируемых при изготовлении труб по чертежам;

‒ определить причины возникновения и величины отклонений конструктивных размеров, возникающих в процессе изготовления труб;

‒ сравнить полученные величины отклонений со стандартными;

‒ найти инструменты компенсации или снижения величин отклонений, возникающих в процессе изготовления труб;

‒ разработать методику трассировки трубопроводов, позволяющую учитывать и компенсировать влияние отклонений, возникающих при изготовлении труб, на смещение трассы в процессе монтажа трубопровода;

‒ внести соответствующие изменения в стандарты, касающихся проектирования трубопроводов.

Первые четыре задачи требуют научного подхода в их решении. Они обозначены в работе [3–5], даны научные подходы и обоснования их решения. В ней определены причины и величины отклонений линейных размеров, возникающих при резке и гибке труб.

Кроме этих отклонений возникают угловые отклонения прямых участков трубы. Устанавливаемые приварные соединения также имеют угловые отклонения. Существующие стандарты регламентируют угловые отклонения плоскости соединительной поверхности соединения относительно оси участка трубы. Угловые отклонения участков трубы, к которым примыкают соединения, стандартами не регламентируются. Такое положение приводит к тому, что отклонение установки соединения накладывается на не контролируемое угловое отклонение участка трубы.

В результате, решение двух оставшихся вышеуказанных задач является целью проводимого диссертационного исследования.

Рассмотрим влияние этих отклонений на смещения трассы трубопровода, монтируемого из труб, изготовленных по чертежам.

Существующая нормативная документация на изготовление труб по эскизам (в задел) регламентирует контроль двух параметров — это отклонение строительных размеров трубы и угол неперпендикулярности установки соединений, относительно осей концевых участков.

В процессе формирования конфигурации трубы на трубогибочном станке выполняется несколько операций — это продвижение до начала погиба, непосредственно погиб и разворот трубы для выполнения последующего погиба в нужной плоскости. Погрешности двух последних операций приводят к угловым отклонениям направлений прямых участков трубы, в том числе и концевых участков. Контроль этих отклонений существующими стандартами не регламентируется.

Установка соединений с контролем перпендикулярности относительно осей концевых участков не уменьшает угловые отклонения, а только добавляет новые хаотичного направления.

Контроль линейных размеров не выявляет эти угловые отклонения. Действие этих отклонений проявляется в процессе монтажа труб, когда трасса трубопровода отклоняется в непредсказуемых направлениях.

Допуски на отклонение конструктивных размеров труб регламентированы табл. 1 [2] и составляют ± 10 мм для труб диаметром меньше 100 мм и ± 15 мм для труб большего диаметра.

Таблица 1

Допускаемые отклонения строительных (координатных) размеров труб

|

Форма идиаметр труб |

Предельные отклонения |

|

Прямые трубы |

3 мм |

|

Гнутые трубы диаметром до 100 мм |

10 мм |

|

Гнутые трубы диаметром св. 100 мм |

15 мм |

Кроме допусков на конструктивные размеры трубы, регламентируются допуски на неперпендикулярность установки соединений. Они регламентируются табл. 2 [1] в зависимости от диаметра труб, либо 0,5º (европейский стандарт).

Таблица 2

Величина отклонения фланцев (колец) от перпендикулярности коси трубы, мм

|

Условный проход |

Величина отклонения от перпендикулярности, не более |

|

До 100 |

2,0 |

|

От 100 до 200 |

4,0 |

|

От 200 до 400 |

6,0 |

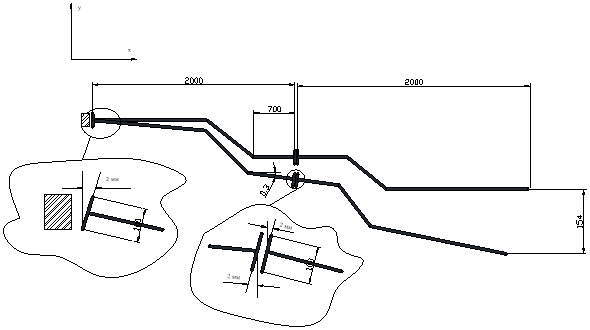

Рассмотрим, что может произойти при монтаже трассы, состоящей всего из двух труб, если трубы были изготовлены в соответствии с требованиями стандартов (рис. 1).

Рис. 1. Схема отклонений трассы, после монтажа двух труб, изготовленных с разрешенными допусками

Трасса состоит из труб Ду65. Допуск на неперпендикулярность установки плоскости соединения с осью трубы 2/100, где 2 мм соответствует допуску для труб диаметром меньше 100 мм по табл. 17 [2], а 100 мм — это диаметр соединительной поверхности фланца Dy65.

Линейные допуски на конструктивные размеры для труб Ду65 ±10 мм [1].

В результате максимально допустимые отклонения трассы на конце первой трубы по оси Y составят: 10 + 2 / 100 х 2500 = 60 мм. Это отклонение только этой трубы, однако, второе соединение на первой трубе тоже может быть установлено не перпендикулярно в пределах допуска, что добавит отклонение второй трубе к ее 60 мм, еще 2 / 100 × 2500 = 50 мм. Кроме этого, допустимые угловые отклонения прямых участков трубы составляет: tg0,3 × 3200 =17 мм. Итого общее отклонение трассы составит: 10 + 2 / 100 × 2500 + 2 / 100 × 2500 + 10 + 2 / 100 × 2500 +17 = 177мм.

Если взять допустимый угол неперпендикулярности 0,5º (европейский стандарт), то это даст на каждом фланце по 21,8 мм: sin0, 5 × 2500. Всего: 10 + 21,8 + 21,8 + 10 + 21,8 = 85,4 мм.

Конечно, это максимальный, а не практический вариант отклонений, однако в этой схеме не показаны угловые отклонения, образующиеся при гибке у прямых участков труб. При стандартных погрешностях выполнения операций погиба и разворота в 0,5º, два погиба и один разворот в каждой трубе дадут дополнительные отклонения такого же порядка. Трубы, изготовленные по чертежам с такими регламентированными допусками, не удастся смонтировать. Трасса не поместится в коридор, выделенный для нее в проекте.

Как видно эти отклонения выявляются только в процессе монтажа трубопровода и приводят к смещению трассы трубопровода от выделенного для её прокладки коридора. Такое положение дел и становится причиной отказа от изготовления труб по проектным чертежам.

Исправление данной ситуации является целью проводимого диссертационного исследования (аспирант Во Чунг Куанг, научный руководитель: Сахно Константин Николаевич).

Для исправления ситуации необходимо:

‒ изменить систему назначения допусков на конструктивные размеры труб при выпуске чертежей;

‒ разработать инструменты определения отклонений конструктивных размеров труб и компенсации этих отклонений.

Достигнута основная цель работы, связанная с исследованием взаимосвязи допускаемых отклонений координатных размеров труб и смещения трасс трубопроводов.

Основным итогом диссертационной работы является решение научных задач, связанных с обоснованием проектной трассировки трубопроводов судовых систем на основе исследований точности изготовления труб с соединениями, разработкой алгоритма и созданием прикладной программы для определения отклонений координатных размеров трассы под влиянием суммарных погрешностей изготовления труб и определения отклонений координатных размеров трассы с учётом обеспечения точности изготовления труб с соединениями при разработке технологии выпуска достоверной трассировки трубопроводов, учитывающей допуски конструктивных размеров труб, возникающих при их изготовлении по проектным чертежам, и предназначенной для обоснования проектной трассировки трубопроводов судовых систем на основе исследований точности изготовления труб с соединениями, обеспечивая получение следующих основных результатов:

- Для компенсации отклонений трасс трубопроводов, на основе исследований точности изготовления труб с соединениями доказано, что возможность изготовления труб с допуском в одном теоретическом направлении, при этом установлены плоскости соединений при этом установлены не перпендикулярно оси в пределах допускаемых отклонений от перпендикулярности.

- Разработаны критерии назначения допуск труб — координатное направление для минимизации отклонения трассы в определённом (контролируемом) направлении.

- Разработаны критерии определения отклонений трассы с учётом отростков.

- Для возможности монтажа трассы предлагается сборку труб с соединениями, при которой второй конец трубы совмещается с выбранной осью координат с последующие передвижением второго соединения до совпадения с торцом труба по принципу минимальной величины (для малонасыщенных помещений), не нарушая условия допускаемого перекоса.

- Предлагаемая разработка позволяет на стадии проектирования управлением и снижением возможных отклонений трассы, возникающих при изготовлении труб, минимизировать зазоры, назначаемые при трассировке трубопроводов.

- В ходе исследований разработан алгоритм создания прикладной программы вычисления отклонений трасс для практических рекомендаций при проектировании трасс трубопроводов с учётом точности изготовления труб.

- Разработать расчётную и методическую базу для практических рекомендаций при проектировании трасс трубопроводов с учётом точности изготовления труб.

- Результаты разработки применимы при проектировании трасс трубопроводов, независимо от их функционального назначения.

Данная работа может использоваться при создании сложных технологических комплексов: современных морских и речных судов, нефтегазоперерабатывающих сооружений, буровых платформ, любых объектов, в составе которых есть трубопроводы.

Применение данной технологии изготовления труб открывает возможности решения многих современных проблем:

‒ исключение приобретения фасонных частей, необходимых для изготовления труб;

‒ подготовка высококлассных специалистов на основе научной и инженерной мысли;

‒ изготовление труб по проектной документации без уточнения размеров «по месту»;

‒ сокращение сроков строительства объектов за счёт увеличения изготовления труб «в задел»;

‒ повышение конкурентоспособности за счёт снижения сроков выполнения заказов;

‒ увеличение загрузки существующего оборудования для изготовления труб;

‒ создание и развитие инжиниринговых центров изготовления труб, как готовых для монтажа изделий.

Литература:

- ОСТ 5.95057–90. Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов. — РТП НПО «Ритм».

- РД 5Р.0005–93. Системы судовые и системы судовых энергетических установок. Требования к проектированию, изготовлению и монтажу труб по эскизам и чертежам с координатами трасс трубопроводов. — СПб.: ЦНИИТС.

- Сахно, К. Н. Исследование влияния погрешностей изготовления на точность координатных размеров труб сложных судовых технологических комплексов: дис. … канд. техн. наук / К. Н. Сахно. — СПб., 2000.

- Сахно К. Н. Разработка методологического подхода к применению компенсационных возможностей труб судовых систем //Сахно К. Н., До Мань Тат, Дженкова Р. В. // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2015. № 4. С. 38–44.

- Сахно К. Н. Современные методы проектирования, изготовления и монтажа трубопроводов судовых систем/ Сахно К. Н., Дьяков А. С.// // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2011. № 1. С. 26–32.

Похожие статьи

Исследование возможностей создания обобщенного метода использования параллельных участков и прямых труб для компенсации отклонений судовых трубопроводных трасс

Рассмотрено современное состояние вопроса проектирования, изготовления и монтажа судовых трубопроводов. Представлен обзор исследований в области компенсации отклонений трубопроводных трасс. Рассматривается проблема повышения технологичности трубопров...

Гидроиспытания стальных труб на прочность на заводе. Труба с «донышками»

Представлен аналитический метод расчета технологических параметров процессов гидроиспытания труб большого диаметра: критического давления в трубе и размеров пластической и упругой зон в стенке трубы при закритических давлениях. На всех стадиях процес...

Эффективность применения высокопрочного бетона при возведении железобетонных промышленных газоотводящих труб

На основе данных литературных источников рассмотрены эффективность применения ВПБ при возведении промышленных железобетонных дымовых труб, технология получения и сферы применения высокопрочного бетона. Выявлены основные закономерности влияния повышен...

Обзор методов дефектоскопии при обследовании трубопроводов

В статье рассмотрены современные методы неразрушающего контроля при обследовании участков трубопроводов и соединительных деталей, находящихся в эксплуатации. Описаны области применения приборов, которые используются для контроля, их принципы работы. ...

Техническое диагностирование устьевой арматуры с применением метода магнитной памяти металла

В статье рассмотрены основные проблемы оценки технического состояния оборудования, в частности устьевых арматур. Предложен метод магнитной памяти металла, как альтернатива традиционным методам неразрушающего контроля. Определен состав работ при прове...

Конструктивно-технические решения по ремонту бетонных облицовок длительно работающих каналов

В статье рассматривается проблема ремонта бетонных облицовок длительно работающих каналов. Приведены и кратко проанализированы существующие способы ремонта, выявлены основные их недостатки, рассмотрена необходимость проведения ремонта поврежденных уч...

Сборно-разборные трубопроводы из современных композитных материалов

В статье проведен анализ возможности использования композитных материалов (КМ) для изготовления труб магистральных сборно-разборных трубопроводов (СРТ), рассмотрены основные характеристики существующих КМ на основе высокопрочных армирующих нитей из с...

Обзор экспериментальных исследований и технических решений по повышению устойчивости существующих железобетонных зданий к прогрессирующему обрушению

Приведены основные подходы к защите существующих зданий от прогрессирующего обрушения, рассмотрены особенности вероятностного, прямого и косвенного подходов. Систематизированы результаты экспериментальных исследований устойчивости макетов железобетон...

Учет поврежденности монолитных и дискретных материалов при проектировании дорожных конструкций

Выполнен обзор и анализ критериев прочности и условий пластичности монолитных и дискретных материалов, применяемых для устройства дорожных конструкций, и их методов расчета. Рассмотрены наиболее часто применяемые решения, в том числе полученные в пос...

Анализ технологических способов монтажа крупногабаритного оборудования в атомной промышленности

В данной статье рассматриваются основные технологии монтажа крупногабаритного оборудования при строительстве атомных электростанций. Проведен анализ применяемых способов по установке оборудования АЭС в проектное положение и используемого грузоподъёмн...

Похожие статьи

Исследование возможностей создания обобщенного метода использования параллельных участков и прямых труб для компенсации отклонений судовых трубопроводных трасс

Рассмотрено современное состояние вопроса проектирования, изготовления и монтажа судовых трубопроводов. Представлен обзор исследований в области компенсации отклонений трубопроводных трасс. Рассматривается проблема повышения технологичности трубопров...

Гидроиспытания стальных труб на прочность на заводе. Труба с «донышками»

Представлен аналитический метод расчета технологических параметров процессов гидроиспытания труб большого диаметра: критического давления в трубе и размеров пластической и упругой зон в стенке трубы при закритических давлениях. На всех стадиях процес...

Эффективность применения высокопрочного бетона при возведении железобетонных промышленных газоотводящих труб

На основе данных литературных источников рассмотрены эффективность применения ВПБ при возведении промышленных железобетонных дымовых труб, технология получения и сферы применения высокопрочного бетона. Выявлены основные закономерности влияния повышен...

Обзор методов дефектоскопии при обследовании трубопроводов

В статье рассмотрены современные методы неразрушающего контроля при обследовании участков трубопроводов и соединительных деталей, находящихся в эксплуатации. Описаны области применения приборов, которые используются для контроля, их принципы работы. ...

Техническое диагностирование устьевой арматуры с применением метода магнитной памяти металла

В статье рассмотрены основные проблемы оценки технического состояния оборудования, в частности устьевых арматур. Предложен метод магнитной памяти металла, как альтернатива традиционным методам неразрушающего контроля. Определен состав работ при прове...

Конструктивно-технические решения по ремонту бетонных облицовок длительно работающих каналов

В статье рассматривается проблема ремонта бетонных облицовок длительно работающих каналов. Приведены и кратко проанализированы существующие способы ремонта, выявлены основные их недостатки, рассмотрена необходимость проведения ремонта поврежденных уч...

Сборно-разборные трубопроводы из современных композитных материалов

В статье проведен анализ возможности использования композитных материалов (КМ) для изготовления труб магистральных сборно-разборных трубопроводов (СРТ), рассмотрены основные характеристики существующих КМ на основе высокопрочных армирующих нитей из с...

Обзор экспериментальных исследований и технических решений по повышению устойчивости существующих железобетонных зданий к прогрессирующему обрушению

Приведены основные подходы к защите существующих зданий от прогрессирующего обрушения, рассмотрены особенности вероятностного, прямого и косвенного подходов. Систематизированы результаты экспериментальных исследований устойчивости макетов железобетон...

Учет поврежденности монолитных и дискретных материалов при проектировании дорожных конструкций

Выполнен обзор и анализ критериев прочности и условий пластичности монолитных и дискретных материалов, применяемых для устройства дорожных конструкций, и их методов расчета. Рассмотрены наиболее часто применяемые решения, в том числе полученные в пос...

Анализ технологических способов монтажа крупногабаритного оборудования в атомной промышленности

В данной статье рассматриваются основные технологии монтажа крупногабаритного оборудования при строительстве атомных электростанций. Проведен анализ применяемых способов по установке оборудования АЭС в проектное положение и используемого грузоподъёмн...