Обеспечение качества продукции на современных автомобилестроительных компаниях

Автор: Солиева Дилноза Анваровна

Рубрика: 7. Машиностроение

Опубликовано в

Дата публикации: 07.02.2019

Статья просмотрена: 568 раз

Библиографическое описание:

Солиева, Д. А. Обеспечение качества продукции на современных автомобилестроительных компаниях / Д. А. Солиева. — Текст : непосредственный // Актуальные вопросы технических наук : материалы V Междунар. науч. конф. (г. Санкт-Петербург, февраль 2019 г.). — Санкт-Петербург : Свое издательство, 2019. — С. 38-40. — URL: https://moluch.ru/conf/tech/archive/324/14848/ (дата обращения: 24.04.2025).

Качество является важнейшим фактором конкурентоспособности любого предприятия, а создание стратегии обеспечения продукции является одним из приоритетов развития компании. Качество должно быть заложено в каждый проект и в каждый процесс. Его нельзя получить путем контроля. Обеспечения качества — это основа основ управления качеством. [1. с.176]

Обеспечения качества означает гарантирование такого уровня качества продукции, который позволяют потребителю с уверенностью покупать и использовать ее в течение длительного требованиям потребителя. Предприятия должна обеспечивать уровень качества продукции (речь идет не об удовлетворении требований национальных стандартов).

Для эффективного обеспечения качества высшее руководства предприятий должно определить твердую политику, которая бы охватывала следующие подразделения:

– научно-исследовательские;

– плановое;

– конструкторское;

– производственное;

– сбыта и

– обслуживание [2].

Такая политика должна также распространяться на субподрядчиков, которые снабжают фирму комплектующими деталями и на сбытовые организации предприятия. Полное обеспечение качества невозможно без участия в этом процессе каждого, включая всех работников предприятии, субподрядчиков и торговцев. Но ответственность за обеспечения качества несет производитель. Если продукция является результатом совместной деятельности, ответственность за обеспечения качества ложится на поставщика.

Исторически обеспечения качества, например, в Японии развивалась в следующих направлениях:

- Обеспечения качества, основано на контроле.

- Обеспечения качества, основано на управлении производственным процессом.

- Обеспечения качества, уделяющее основное внимание разработке новых видов продукции.

В настоящее время ведущие мировые компании в основу своей стратегии принимают модели TQM (Total Quality Management) — всеобщего управления качеством в их постоянно меняющихся модификациях. [3.c.64] Суть всеобщего управления качеством состоит в управлении качеством и в обеспечения качества при разработке новых видов продукции. Внедрение TQM имеет три обязательных условия:

- Качество признается высшим руководством компании как основная стратегическая цель деятельности, обеспечивающая конкурентоспособность и развитие компании.

- Деятельность по управлению качеством должна охватывать все функциональные подразделения компании (до 80–90 % деятельности по производству не может контролироваться службами качества — возможен только самоконтроль).

- Постоянное обучение на каждом рабочем месте и повышение мотивации работников.

Анализ этих условий показывает, что стратегия обеспечения качества продукции на современных предприятиях автомобилестроения определяется тремя факторами — человеческими ресурсами, структурой затрат и системой качества.

Анализ показателей качества продукции отечественного автомобилестроения свидетельствует об отсутствии стабильности и положительной динамики показателя качества, то есть проблем устойчивого обеспечения качества продукции.

Задача повышения качества может реализоваться двумя путями — стратегическим и тактическим.

Стратегический путь повышения качества — эта внедрения новых технологий и оборудования, повышение качества персонала и др. Современный потребитель обращает внимание на такие показатели, как наличие сертификатов, наличие гарантийных обязательств, измеримого качества продукции и возможность поставлять продукцию высокого качества в больших объёмах в течение долгого времени.

На автомобильном заводе «Дженерал Моторс Узбекистан» система учета затрат на качество только создается и привести точные данные по видам затрат не представляется возможным. Однако на основе результатов исследований можно привести обобщенное соотношение видов затрат (Таблица 1).

Таблица 1

Соотношение существующих затрат на качество [4]

|

Виды затрат на обеспечение качества |

% кобщим затратам на качество |

|

Затраты на устранение внутренних не соответствий |

20–40 |

|

Затраты на устранение внешних дефектов |

10–20 |

|

Затраты на оценку качества |

10–50 |

|

Затраты на предотвращение появления дефектов |

1–5 |

По нашему мнению, с учетом сегодняшнего положения компании, уровня развития производства и другие факторы, влияющие на качество продукции, затраты на качество должны быть в следующем соотношении.

Рост затрат на предотвращение появления дефектов позволит снизить объем общих затрат на качества ввиду ожидаемого сокращения затрат на устранения дефектов. Это даст большой экономический эффект ввиду большой стоимости производства автомобиля, то есть наибольший экономический эффект ожидается при бездефектном производстве.

Таблица 2

Распределение предлагаемых затрат на качество [5]

|

Виды затрат на обеспечение качества |

% кобщим затратам на качество |

|

Затраты на устранение внутренних не соответствий |

~30 |

|

Затраты на устранение внешних дефектов |

~10 |

|

Затраты на оценку качества |

~40 |

|

Затраты на предотвращение появления дефектов |

~20 |

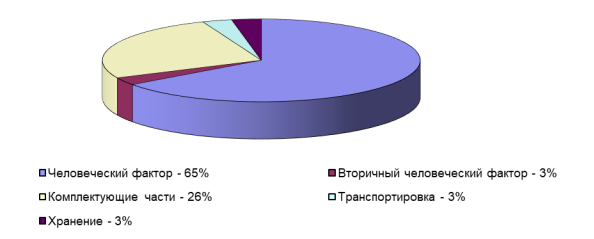

Изменение структуры затрат на обеспечение качества возможно только в сочетании с устранением факторов возникновения дефектов, то есть природы их происхождения. Изучения происхождения выявленных дефектов показывает, что причинами проблем были:

- Человеческий фактор — 65 % (в т. ч. 52,6 % — небрежность и невнимательность рабочего, 12,4 % — поврежление комплектующих частей при установке);

- Вторичный человеческий фактор — 3 % (дефекты, обусловленные низким уровнем техобслуживания);

- Качество комплектующих частей — 21 %;

- Транспортировка — 3 %;

- Хранение — 3 % (рис.1).

Рис. 1. Анализ происхождения дефектов продукции [1]

То есть человеческий фактор следует считать определяющим. Анализ причин появления дефектов, связанных с человеческим фактором, позволил разделить их на 3 группы (на уровне операторов):

- Отношение к работе (низкий уровень исполнительской и технологической дисциплины, нарушения требований стандартов работы) — 75 %;.

- Нехватка опыта — отсутствие навыков работы — 18 %;

- Нехватка специальных знаний — 7 %.

То есть, только за счет соответствующей работы с персоналом (изменение отношения к работе, правильное распределение по рабочим местам, качественное обучение) без дополнительных расходов можно снизить количество дефектов на 68 %.

В табл. 3.12 приводятся основные источники возникновения дефектов в автомобильной промышленности различных стран.

Таблица 3

Источники возникновения дефектов вавтомобильной промышленности [1]

|

Источники дефектов готовой продукции (%) |

Япония |

США |

Великобритания |

Узбекистан |

|

Ошибки на стадии разработки и дизайна |

7,5 |

7,4 |

10,3 |

- |

|

Некачественная продукция поставщиков |

8,0 |

25,0 |

15,7 |

26,0 |

|

Ошибки в работе оборудования |

7,9 |

41,9 |

36,9 |

3,0 |

|

Ошибки в работе персонала |

68,8 |

21,9 |

33,5 |

65,0 |

|

Прочие источники дефектов |

7,8 |

3,8 |

3,6 |

7,0 |

Структура источников возникновения дефектов в Узбекистане приближается к японскому типу — ошибки работы персонала признаются как 65 % и 68,8 % соответственно, но проблемы с качеством продукции поставщиков почти равны американским — 26 % — в Узбекистане и 25 % — в США. Ошибки по причине ошибок на стадии разработки и дизайна для продукции отечественного автомобилестроения отсутствуют ввиду отсутствия собственных разработок продукции.

Литература:

- Oliver N., Delbridge R., Barton H. Lean Production and Manufacturing Performance Improvement in Japan, UK, and USA 1994-2001. ESRC Centre for Business Research, University of Cambridge, Working Paper, 2002, No.232

[1]Результаты авторских исследований на ЗАО «Дженерал Моторс Узбекистан»