Исследование перемещений металла в очаге деформации при пилигримовой прокатке тонкостенных труб

Автор: Раскатов Евгений Юрьевич

Рубрика: 6. Металлургия

Опубликовано в

международная научная конференция «Современные тенденции технических наук» (Уфа, октябрь 2011)

Статья просмотрена: 548 раз

Библиографическое описание:

Раскатов, Е. Ю. Исследование перемещений металла в очаге деформации при пилигримовой прокатке тонкостенных труб / Е. Ю. Раскатов. — Текст : непосредственный // Современные тенденции технических наук : материалы I Междунар. науч. конф. (г. Уфа, октябрь 2011 г.). — Уфа : Лето, 2011. — С. 52-55. — URL: https://moluch.ru/conf/tech/archive/5/1121/ (дата обращения: 26.04.2025).

Описана математическая модель и приведены результаты перемещений металла в мгновенном очаге при пилигримовой прокатке труб.

Ключевые слова: Моделирование, обжатия, калибровка, расчетная модель, гильза, подача, напряжения

The mathematical model is described and the results of the displacement of the metal in an instantaneous deformation zone for pilger rolling tubes are mentioned.

Key words: Model-based analysis, cobbing, grooving, computational model, shell, batch, stress

Использование непрерывнолитых заготовок круглого сечения обеспечивает существенные преимущества пилигримового способа производства бесшовных труб. Однако непрерывнолитые заготовки имеют внешние и внутренние дефекты, в осевой зоне слитка образуются ликвация, пористость, раковины. В связи с этим, при пилигримовой прокатке очень важно создать благоприятную схему напряженно-деформированного состояния металла в очаге деформации, что предотвратит образование рванин на поверхности труб и обеспечит интенсивную проработку литой структуры металла, то есть получить трубы высокого качества. При этом особенно важно оценить закономерности обжатия и течения металла как по длине очага деформации, так и по ширине калибра в зависимости от величины подачи, особенно в местах выпуска калибров.

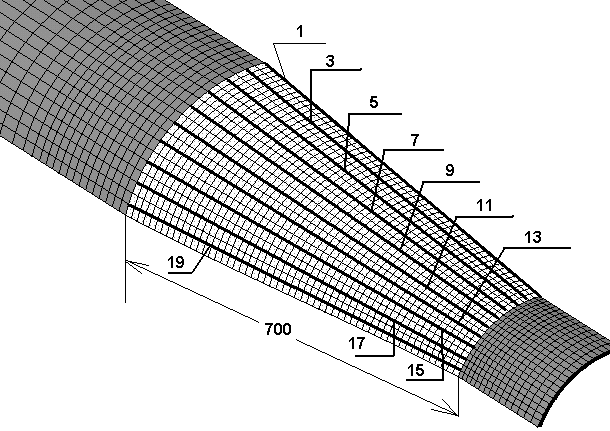

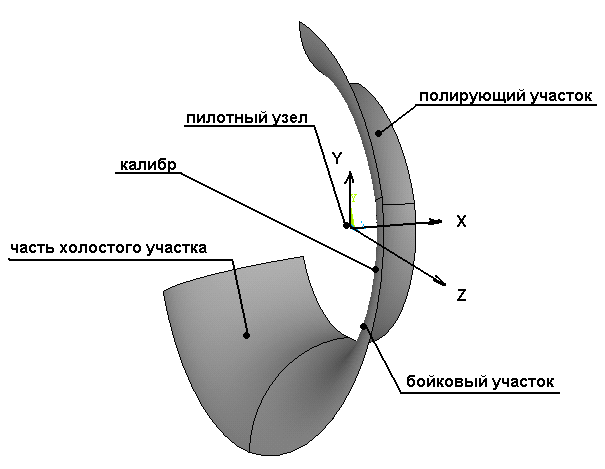

Исследование течения металла в очаге деформации пилигримовой прокатки труб усложняется тем, что в каждый момент времени рабочий конус валков соприкасается с металлом не по всей поверхности очага деформации (рис. 1), а какой-то сравнительно небольшой частью, то есть имеет место мгновенный очаг деформации [1].

Моделирование процесса прокатки тонкостенных труб в пилигримовом стане выполнялось с использованием программного продукта ANSYS v10.0 [2]. Расчет выполнялся с использованием метода конечных элементов в объемной постановке.

Упор сделан на определение закономерностей течения металла на первом участке, где бойковой частью валка осуществляется интенсивная деформация гильзы, и полирующем участке калибра валка, на котором раскатывается объем металла, смещенный на первом участке деформации. Материал трубы в очаге деформации испытывает упругопластические деформации, которые достигают конечных значений. Поскольку их уровень высок, то при описании модели материала трубы в очаге деформации учтена не только физическая, но и геометрическая нелинейность. Для материала трубы принята упругопластическая модель Прандтля-Рейса. Принимается, что трение на всей поверхности контакта валков с трубой подчиняется закону сухого трения Кулона, а коэффициент трения постоянен на всей контактной поверхности. Исследовался процесс пилигримовой прокатки тонкостенной трубы из стали 14ХГС диаметром 325 мм из гильзы диаметром 500 мм, причем диаметр дорна равен 300 мм. Скорость вращения валков составляла 45 об/мин.

Рис. 1. Расчётная модель очага деформации

Моделирование процесса пилигримовой прокатки проводили для калибровки валков, имеющей центральный угол бойкового участка 110 градусов, полирующего участка – 65 градусов, участка выпуска – 45 градусов и холостого участка 110 градусов. Величина подачи составляла 10, 20, 30 мм. Температура прокатываемого материала гильзы принята постоянной и равной 1050 &#;С.

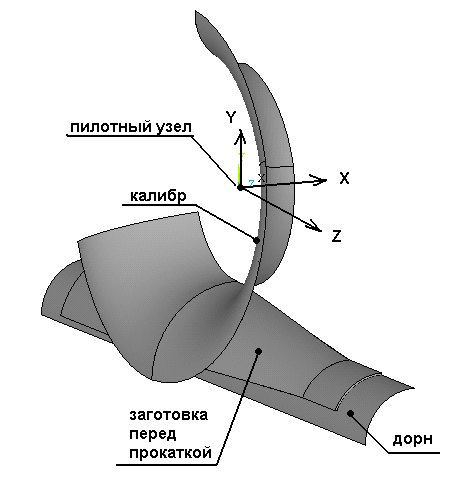

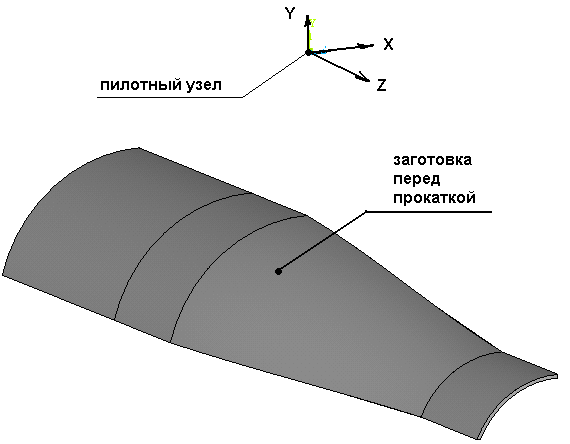

На рис. 2 изображена расчетная модель прокатываемой трубы с калибром валка перед прокаткой.

Рис. 2. Расчётная модель прокатываемой трубы в пилигримовых валках

В силу симметрии рассматривается четверть предельного сечения трубы с калибром валка. Учитывается деформация гильзы по трем направлениям на основе трехмерной объемной модели. В качестве кинематических граничных условий задавалось отсутствие нормальных перемещений по плоскостям симметрии гильзы и валков.

На рис. 3 и 4 показан характер изменения обжатия гильзы в зависимости от угла поворота валка соответственно для подач 10 и 30 мм. На рисунках дан характер обжатия, по высоте линии 1 (рис. 1). Обозначение линии, например, 10-70 – означает, что подача 10 мм, а угол поворота валка 70 градусов. Из рис. 3 следует, что при подаче гильзы в валки величиной 10 мм волна металла образуется практически для угла поворота валка 120 градусов, затем на полирующем участке она обжимается и при угле поворота валка 130 градусов волна не наблюдается. При подаче 30 мм волна образуется до угла поворота валка равного 130 градусов, затем она обжимается и исчезает при угле поворота валка 140 градусов.

Рис. 3 Характер обжатия по высоте части линии 1 в зависимости от угла поворота. Подача 10 мм

Рис. 4. Характер обжатия по высоте части линии 1 в зависимости от угла поворота. Подача 30 мм

Рис. 5 и 6 характеризуют обжатия по нормалям по линиям 1, 5, 9, 13 и 17 контакта калибра с гильзой (рис. 1), соответственно для двух углов поворота валка 80 и 100 градусов. Для подачи гильзы в валки 10 мм для этих же углов поворота приведены эпюры нормальных напряжений – SX. Калибровка валков 110-65-45-140. Из рисунков следует, что по периметру гильза обжимается неравномерно, причем наибольшее обжатие имеет место на участке по линии 9. На этом же участке возникают наибольшие нормальные напряжения, которые с величины 325 МПа при угле поворота валка 80 градусов возрастают до 720 МПа при угле поворота валков 110 градусов.

Рис. 5. Контактные нормальные (SX) напряжения по линиям 1, 5, 9, 13 и 17 контакта калибра с заготовкой. Характер обжатия по нормали (UX) по линиям 1, 5, 9, 13 и 17 контакта калибра с заготовкой. Угол поворота 80 градусов

Заключение

В результате теоретического исследования перемещений металла в очаге деформации, определен уровень обжатий и области возникновения максимальных нормальных напряжений, а также характер обжатия гильзы валками при пилигримовой прокатке стальных тонкостенных труб.

Литература:

1. Тетерин П.К. Теория периодической прокатки. М: Металлургия, 1978.

2. ANSYS. Structural Analysis Guide. URL: http://www.cadfem.ru

Рис. 6. Контактные нормальные (SX) напряжения по линиям 1, 5, 9, 13 и 17 контакта калибра с заготовкой. Характер обжатия по нормали (UX) по линиям 1, 5, 9, 13 и 17 контакта калибра с заготовкой. Угол поворота 110 градусов