Прибор-профилограф для измерения неровностей листовых вязкоупругих материалов

Автор: Тугучева Светлана Александровна

Рубрика: 14. Общие вопросы технических наук

Опубликовано в

II международная научная конференция «Технические науки в России и за рубежом» (Москва, ноябрь 2012)

Статья просмотрена: 833 раза

Библиографическое описание:

Тугучева, С. А. Прибор-профилограф для измерения неровностей листовых вязкоупругих материалов / С. А. Тугучева. — Текст : непосредственный // Технические науки в России и за рубежом : материалы II Междунар. науч. конф. (г. Москва, ноябрь 2012 г.). — Москва : Буки-Веди, 2012. — С. 155-158. — URL: https://moluch.ru/conf/tech/archive/55/2904/ (дата обращения: 24.04.2025).

В условиях постоянно нарастающего дефицита натурального сырья, ухудшение экологической ситуации и необходимости разумного природопользования, все большее значение в различных областях хозяйства приобретает использование всевозможных полимерных материалов. В этом отношении трудно недооценить роль искусственных и синтетических кож. Все более широко применяемых в самых различных отраслях промышленности и в быту и призванных как восполнить дефицит натуральной кожи, так и открыть новые возможности их использования из-за уникального и весьма разнообразного комплекса свойств.

Создание высококачественных искусственных материалов для обуви, одежды и хозяйственных нужд остается актуальной и привлекает внимание ученых и исследователей на сегодняшний день. Кроме требований к физико-механическим, деформационно-прочностным и износостойким свойствам искусственных материалов, потребители придают большое значение внешнему виду готовой продукции. От поставщиков и производителей все чаще требуют изготовления искусственных кож со структурой, в максимальной степени приближенной к структуре натуральной кожи. Чем регулярнее и равномернее распределены неровности на поверхности полимерного покрытия, тем в большей степени изделие приближается по внешнему восприятию к натуральному материалу.

До недавнего времени качество полимерных материалов оценивали в основном чисто визуальным способом. Это противоречит требованиям производителей к системе контроля качества, согласно которой показатели качества должны оцениваться и контролироваться на различных стадиях технологического процесса с учетом удовлетворения желаний потребителей. В соответствии с этим возникла потребность в разработке гибкой измерительной системы для трехмерного контроля поверхности искусственных материалов.

Производство искусственных и синтетических кож – сложный многостадийный процесс, включающий операции подготовки основы, смешение компонентов рецепта, формирование покрытий и отделочные операции. В процессе производства искусственной кожи поверхность материала претерпевает ряд изменений, связанных с нанесением адгезионных слоёв, лицевого слоя, а также при отделке. При формировании лицевого покрытия на поверхности могут образовываться микротрещины с включениями, замины, шероховатость поверхности, волнистость и другие виды дефектов, кроме того, наблюдается разнотолщинность материала. Особенно сильно изменяется рельеф поверхности материалов после операции тиснения. На искусственных кожах на нетканых основах возможно появление дефекта вылегания структуры, который проявляется при деформировании материалов. Данный дефект снижает физико-механические свойства и портит внешний вид изделий.

Именно характеристики поверхности определяют важнейшие эксплуатационные свойства: биосовместимость, адгезионные, фрикционные, технологические, эстетические, органолептические и пр. Постоянное повышение требований к этим свойствам обусловливает необходимость изучения их многообразных функциональных связей с параметрами шероховатости.

Существуют несколько методов, а также комплексы методов исследования поверхности искусственных материалов. Комплекс методов и средств неразрушающего контроля материалов и изделий с целью исследования поверхностных показателей, обнаружения дефектов и пороков включает: разработку методов и аппаратуру (дефектоскопы, микроскопы, трехмерные оптические системы высокого разрешения, профилометры и др.); составление методик контроля; обработку показаний приборов (снимки, рентгены, профилограммы).

Вследствие несовершенства технологии изготовления или в результате эксплуатации в тяжёлых условиях в изделиях появляются различные дефекты – нарушения сплошности или однородности материала, отклонения от заданного химического состава или структуры, а также от заданных размеров. Дефекты изменяют физические свойства материала.

Неровность поверхности является одной из основных геометрических характеристик качества поверхностного слоя материала. Для измерения неровности используются приборы в основном двух видов: бесконтактные, например, оптические и контактные – щуповые. Промышленное применение приобрел щуповой метод. Профилографические методы исследования необходимы при изучении поверхностей материалов, поверхностных слоев и их структуры. Они основаны на измерении неровностей поверхностей и предоставлении результатов в виде кривой линии (профилограммы), характеризующей волнистость и шероховатость поверхности. Обработку профилограммы осуществляют графоаналитическим способом.

Суть устройства приборов-профилографов контактного действия заключается в том, что по контролируемой поверхности перемещается игла с радиусом закругления 2-10 мкм, значительно меньшим, чем радиус закругления вершин микронеровностей колебания иглы в вертикальном направлении преобразовывается в электрические сигналы и регистрируется отсчетным устройством [1].

Как правило, профилографическим исследованиям подвергаются поверхности деталей машин, изделия из металлов, пластмасс и пр. Особенностью искусственных кож является их малый модуль по отношению к металлам, поэтому определение поверхностных свойств на стандартных приборах является проблематичным. Современные профилографы имеют большие усилия датчиков на исследуемый материал, что не приемлемо по отношению к низкомодульным искусственным материалам, а так же отсутствие возможности вести измерения в деформированном состоянии.[2]

На кафедре технологии полимерных пленочных материалов и искусственной кожи МГУДТ модернизирован прибор для измерения неровностей листовых вязкоупругих материалов. Конструктивными особенностями прибора является его базирующий элемент в виде шара диаметром 100 мм для измерения неровностей поверхности материалов в свободном и деформированном состояниях. Скорость трассирования 314 мм/мин [3].

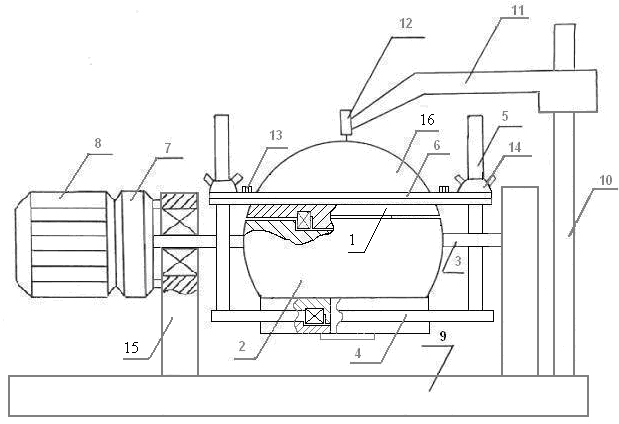

На рис. 1 представлено устройство, общий вид.

Рис. 1. Устройство для измерения неровностей листовых

вязкоупругих материалов

в свободном и деформированном состоянии

Устройство состоит из базирующего элемента (1, 2), который в свою очередь состоит из верхней части 1 со сферической поверхностью и нижней части 2, установленной на валу 3, и прикрепленным к ней поворотным столиком 4 с лимбом угла поворота, узла прижима, содержащего направляющие 5 и кольцевой зажим 6 для крепления образца материала 16 с помощью болтов 13 и гаек 14. Вал 3, находящийся на опорных стойках 15, связан посредством редуктора 7 с электродвигателем 8. На основании прибора 9 закреплена стойка 10 с подвижным кронштейном 11 и датчиком перемещения 12, которые представляют собой отсчетный узел.

Устройство дает возможность вести измерения профилей поверхностей анизотропных листовых материалов под любым углом в диапазоне от 0 до 180о без замены образца. Результат достигается тем, что базирующий элемент, состоит из двух частей: нижней части, находящейся на валу, и прикрепленным к ней поворотным столиком с лимбом угла поворота, и верхней части со сферической поверхностью, которая совместно с узлом прижима исследуемого материала и поворотным столиком, представляет собой единую конструкцию, выполненную с возможностью поворота в плоскости перпендикулярной оси базирующего элемента [3].

Первостепенной задачей при изготовлении профилографов для оценки характеристик поверхности низкомодульных материалов являлось создание контактного датчика. Выбор пал на щуповой тензометрический контактный консольный датчик. Чувствительный элемент датчика, изготовленный из дюралюминия марки Д16, представлен на рис 2. Материал датчика выбран с учётом низкого модуля, поэтому можно его использовать для регистрации быстро протекающих процессов. Основание чувствительного элемента 1, консольно крепящееся к кронштейну, переходит в чувствительную балочку 2, на которую наклеены тензорезисторы 3. Балочка переходит в жесткий рычаг 4, который предназначен для снижения давления съемного щупа датчика 5 на образец. При сборке датчика применяли тензорезисторы марки КФ-5 [4].

Рис. 2. Контактный датчик для профильных исследований

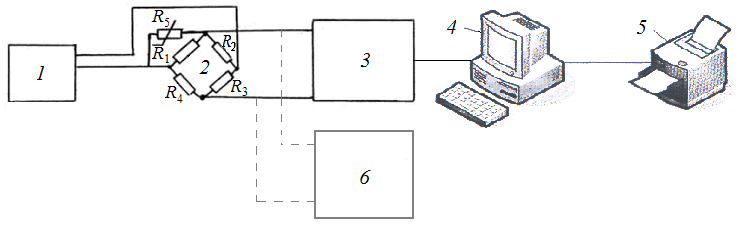

Электрическая блок-схема измерения и автоматической записи неровности поверхности исследуемого материала представлена на рис. 3.

Рис. 3. Электрическая блок-схема регистрации неровностей поверхности материалов:

1 – источник постоянного стабилизированного напряжения; 2 – тензометрический консольный датчик; 3 – АЦП; 4 – компьютер; 5 – принтер; 6 – КСП-4

Чувствительность датчика можно варьировать в широком диапазоне, изменяя стабилизированные постоянные напряжения на выходе датчика. Источник стабилизированного постоянного напряжения дает возможность изменять питающее напряжение от 3 до 15 В, при этом меняется как чувствительность датчика, так и кратность увеличения [5].

Важнейшим параметром пригодности датчика для профильного метода исследований являются показатели давления щупа датчика, оказываемого на поверхность исследуемого материала, и градиент усилия при механических колебаниях. Максимальное измерительное усилие при среднем уровне щупа определено в международном стандарте ИСО I880. Для радиуса щупа датчика 10 мкм максимальное измерительное усилие при среднем уровне щупа не должно превышать 0,004 Н, а максимальная постоянная измерительного усилия не должна превышать 200 Н/м.

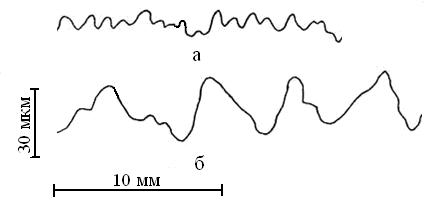

На рис. 4 отображен вид снятых профилограмм поверхности искусственной кожи СК-8 в свободном и деформированном состоянии.

Рис. 4. Профилограммы поверхности искусственной кожи СК-8:

а – в свободном состоянии; б – в деформированном состоянии

Таким образом, созданное устройство позволяет определить неровности поверхности низкомодульных искусственных материалов в свободном и деформированном состоянии под любым углом в диапазоне от 0 до 180о, дает возможность изучить скрытые дефекты анизотропных искусственных материалов, зависящие от направления и проявляющиеся в деформированном состоянии, а так же определить их взаимосвязь с технологическими параметрами получения искусственных материалов, что в конечном итоге отразится на повышении качества выпускаемой продукции.

Данная работа поможет в обнаружении и устранении дефектов, связанных с неровностью поверхности и оценить профиль поверхности материалов с точки зрения ее микрогеометрии на предприятиях лёгкой промышленности в производстве продукции из искусственных и синтетических материалов [6].

Литература:

Суслов А.Г., Корсакова И.М. Назначение, обозначение и контроль параметров шероховатости поверхностей деталей машин [Текст]. – М.: МГИУ, 2010.

ГОСТ 19300 – 86. Профилографы-профилометры контактные [Текст]. – М.: Изд-во стандартов, 1986.

Тугучева С. А., Копылов А. И., Андрианова Г. П., Кечекьян А.С. Устройство для измерения неровностей листовых вязкоупругих материалов в свободном и деформированном состоянии. – Ч.: Молодой ученый, № 9(32), 2011, С. 59-61.

Тугучева С. А., Копылов А. И., Андрианова Г. П., Кечекьян А.С. Консольный датчик для профильных исследований низкомодульных материалов. – М.: Дизайн и технологии (МГУДТ), № 25, 2011, С. 68-72.

Заболотная Ю. А. Современные датчики [Текст]: спр. – М.: Техносфера, 2005.5.

Копылов А. И., Тугучева С. А., Андрианова Г. П., Кечекьян А.С. Заявка на патент 2011120381 Российская Федерация, МПК В 5/28 G 01 Устройство для измерения неровностей листовых вязкоупругих материалов [Текст]/ заявл. 23.05.2011.